回用水水质优化提升

2018-11-29李文学

李文学

(湖南涟源钢铁有限公司能源中心,湖南娄底 417009)

1 涟钢外排水现状

涟钢为拥有从炼焦、烧结、冶炼到轧钢等一整套现代化工艺装备的钢铁企业,具备年产生铁760万吨,产钢800万t的综合规模。2016年国家环保部门规定涟钢只有两个合法外排口:大污水排放口、冷轧焦化排口。随后涟钢对于所有的外排口进行整合全部并入这两个外排口,2017年上半年对2个外排口安装在线流量计、pH计、氮氮、CODcr、油和部分重金属检测仪。

大污水排放口是排放部分经过大污水系统处理后的水,冷轧焦化排口是直接收集冷轧废水处理站排水、冷轧区域排水、冷轧对面的发电二车间排水和沿路排水沟排水,不经任何处理直接排放。

排水原则尽量执行影响直接排放的氨氮含量高的水排入大污水,影响回用水质的如氯根高的水尽量从冷轧焦化排口直接排放。排放水质执行《钢铁工业水污染物排放标准(GB13456-2012)》,按涟钢的产品排水基准排水量为1.8 m3/t钢,结合我公司的生产实际情况并考虑一定富余,公司废水排放口的排水总量控制在31200 m3/d(1300 m3/h)以内。根据公司实际情况,控制大污水排口的平均排水量为800~900 m3/h,冷轧焦化排口的平均排水量为400~500 m3/h。影响排放的主要环保指标是大污水排口的氨氮和冷轧焦化排口的CODcr和油。

2 回用水现状

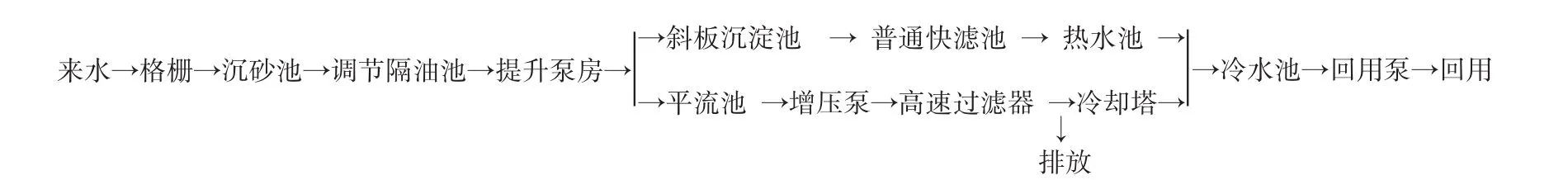

涟钢大污水系统负责回收焦化、炼铁、炼钢、轧钢和辅助工序排水,经大污水系统除油、降浊度、降温处理后回用到公司低压水管网,考虑到公司整体水压与水量的平衡,回用水与新水管网串通运行。大污水处理流程如图1。

图1 大污水处理流程图

2016年随着8个非法外排口逐步整合,回用水质呈明显上升趋势,到8月平均电导率上升到1648 μS/cm、氯根199.8 mg/L(见表1)。2016年8月因连续两次出现钢材表面生锈问题,为提升产品质量,减少水质对产品质量的影响,公司规定回用水质电导率≤1300 μS/cm,氯根≤130 mg/L。能源中心于8月开始对回用水进行优化处理提高水质。

表1 2016年回用水主要水质月平均值

3 优化措施

提高回用水质主要从加强源头控制、达标排放、严格规范用水和建立应急预案四方面优化。

3.1 源头控制

首先公司建立好各单位排水水质标准和排放量控制标准。专设一个废水池承包班,专门负责每天点检取样化验排入大污水的各废水池水质和对废水泵维护,废水池清理。发现水量、水质异常,及时报生产管理部和安全环保部一起查找原因并按公司制度考核。特别是对大污水系统影响突出的区域加强日常巡检并提出针对性治理建议。

3.1.1 来水氨氮的检测

根据每天水质化验结果和水量的估算每月对大污水来水氨氮贡献量测算。根据测算结果对主要氨氮来源进行针对性的处理。大污水氨氮主要来源点如表2。

表2 大污水来水氨氮月分析平均数据(2017年1月和2月未检测) mg/L

根据化验情况,确定氨氮的主要来源是烧结废水收集池,280来水,脱盐水站废水收集池(含焦化煤场渗漏液),发电三车间排水,焦化废水池(含焦化备煤车间排放液、焦化蒸氨脱氨区域排水)。

3.1.2 来水氯根和电导率的控制

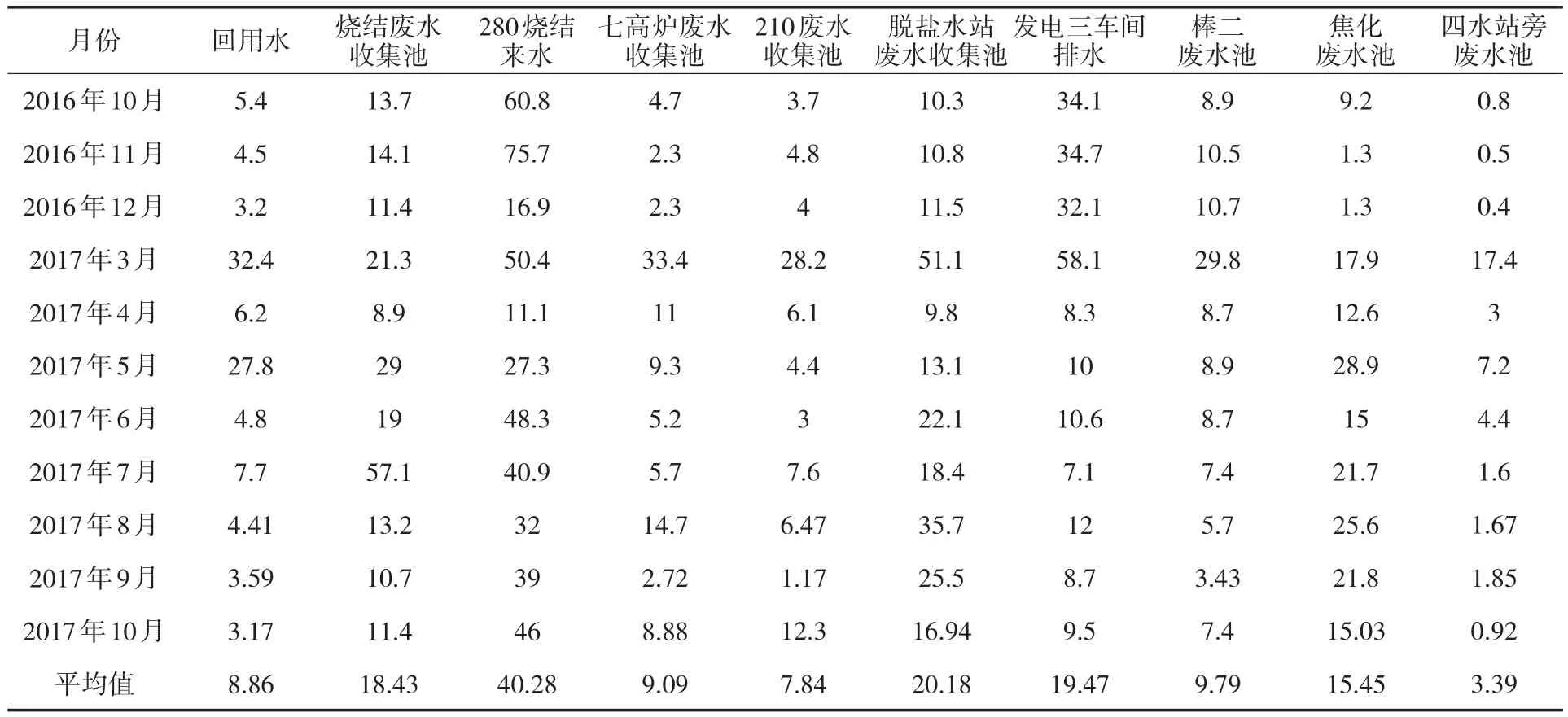

大污水氯根主要来源点如表3。

根据化验情况,确定氯根的主要来源是烧结废水收集池,七高炉废水收集池,脱盐水站废水收集池,焦化废水池。

3.1.3 整改措施

①烧结废水收集池和280烧结来水:要求烧结对区域排水进行分类,对280烧结烟气氮法脱硫区域渗水建水池收集回用,严禁排入大污水。

②七高炉废水收集池:焦化酚氰废水出水水质要达到单排标准,酚氰废水优先用于湿熄焦和7#高炉冲渣。但实际总有少量不能消耗完的酚氰废水直接或间接排入大污水系统,酚氰废水还需开拓新的用途和去向。

③脱盐水站废水收集池:该处氨氮主要来源于焦化煤场脱硫废液渗漏液,下雨天特别明显,后对脱硫废液进行浓缩深度处理,减少倒入煤场的脱硫废液量,并且对洒脱硫废液区域砌围堰,该区域的排水氨氮稍有好转。氯根主要来源于脱盐水站再生废液,后将这部分再生废液接专管到排放口直接排放,减少进入大污水的氯根总量。

表3 大污水来水氯根月分析平均数据(2017年1月和2月未检测) mg/L

④焦化废水池:改造煤场和回收车间水沟渗漏点,严格外漏。同时对于脱硫区域加雨棚减少雨水携带。焦化焦油、脱硫液、磷氨液等严禁外排。

⑤发电三车间排水:该排水主要为发电三车间三套循环水系统排污水和两台燃机EP废水,氨氮来源主要为EP废水,2017年4将EP废水接专管打入钢渣山闷渣,该水的氨氮量明显下降。

⑤煤气冷凝水:因对煤气冷凝水管理,以前没有考虑氨氮的影响,只对焦炉煤气冷凝水进行收集用车拖运到焦化酚氰废水处理。高炉煤气冷凝水水量大且氨氮含量高,平均大于1200 mg/L,暂时未进行专门处理,直接排入大污水,这对大污水的影响还是比较大的,所以建议对高炉煤气增加专门的降氨氮处理设施。

3.2 达标排放

3.2.1 达标排放方法

公司总循环水量约18万m3/h,为了保证公司工业回用水质要求,确保水系统水质平衡,需要在大污水合法排放口长期达标排放一部分水。排水总量严格控制小于1.8 m3/t钢,在保证不超量的情况下按保证回用水质调整排水量。

3.2.2 排放存在的问题

①排放必须确保环保指标达标(大污水排放主要的制约指标是氨氮≤5 mg/L),在氨氮超标时大污水只能全部回用或紧急添加氨氮去除剂达标后实施达标排放。

②当来水很差,如2017年3月3日一炼轧检修排入大量的煤气洗涤水(电导率7000 μS/cm,氯根5000 mg/L),这种情况须很长时间的正常排放量才能使水质好转,严重超标的水质严重影响到用户的安全运行。

3.2.3 大污水月平均排放量和水质情况见表4。

表4 大污水月平均排放量和回用水量 t/h

3.3 严格规范用水

3.3.1 按照节约用水、节约新水,拓展回用水用户为原则,根据用户对水质和水量要求制订各二级厂用水种类、用水量指标和水价。制订净循环水系统的浓缩倍数要求:补新水的系统要求大于2.5,补回用水的系统要求大于2。

3.3.2 根据用户对水质要求规定用水种类,对水质要求低的用户只用回用水,水质要求高的用户尽可能只用新水。

①脱盐水站、制氧、冷轧、汽车板优先使用新水。

②高炉冲渣、钢渣罐闷渣、对水质要求相对较低的净循环浊循环系统、绿化消防使用回用水。

③210、2250厂尽量使用新水,在回用水量增大或回用水用户用水量减少导致回用水无去向时倒换为回用水。

④酚氰废水首先用于湿熄焦和7#高炉冲渣,严禁酚氰废水直接或间接排入大污水系统。

3.3.3 调度室专设水系统调度,根据低压水管网各点压力和流量变化判断调整回用水量使用情况。

3.3.4 要求各二级厂严格做到均衡补排水,并推行梯级利用,减少工业废水外排。规定系统反洗错时进行:脱盐水系统白班晚班反洗,净环水系统中班反洗。

3.4 建立应急预案

3.4.1 公司成立水系统应急分队,负责紧急检查处理水量和水质异常情况。

3.4.2 能源中心负责补水质量管理,包括新水和回用水,根据回用水水质情况及时调整排放水量。负责对各用水单位的排水和所有污水收集口进行监督巡查、取样分析,发现异常及时报应急分队一起查找来源并紧急处理。

3.4.3 当大污水因环保指标超标不能外排时,立即倒换供水方式,如通过倒换阀门使210、2250厂使用回用水,防止回用水通过管网串入对原水水质要求最高的脱盐水站。因停止外排,系统电导率会持续上升,当回用水电导率上升到接近1300us/cm时在大污水排放水管上添加氨氮去除剂(在加药点后安装有管道混合器,有利于药剂混合反应),氨氮值合格后恢复达标排放。

3.4.4 下雨时一方面因为来水量增大超过大污水的处置能力导致调节隔油池溢流引起环保事故,另一方面因为雨水将烧结脱硫区域的脱硫液、煤场区域的脱硫废液等冲洗出来导致大污水氨氮超标不能排放会导致回用水量太大无去向。所以下雨时根据雨水量大小依次进行雨污分离倒换,将主要为雨水的水沟直接倒为直排。

4 效果

4.1 通过源头控制、达标排放、规范用水和建立应急预案四方面提升回用水质,水质明显好转,电导率和氯根于2017年5月开始全部达到公司回用水质标准,见表5。

表5 2017年回用水主要水质月平均值

4.2 随着国家环保要求的不断提升,公司将逐渐执行水污染物特别排放限值标准,正在花大力气执行雨污分离、酚氰废水深度处理、脱硫废液深度处理、煤冷水氨氮处理、回用水部分深度处理等项目,相信公司在环保方面更上一层楼的同时回用水质也会更上一层楼。