某三缸曲轴自动线锻造工艺开发实例

2018-11-29周久红蔡宏伟李鹏鹏

■ 岳 镇 ,周久红,蔡宏伟,李鹏鹏

三缸发动机曾经一度是低端、性能差、动力不足的代名词,然而随着近年来排放标准的日益严苛及传统能源价格的一路飙升,同时又伴随着涡轮增压、缸内直喷、双VVT等主流技术的日渐成熟,曾经一蹶不振的三缸发动机又重新进入了我们的视野。

相比于传统直列四缸发动机,三缸发动机优点突出:①体积小,重量轻,符合整车轻量化趋势。②排量小,油耗低,符合节能减排的需求。③配备涡轮增压的三缸发动机动力不输于四缸自然吸气发动机。

而三缸发动机长期以来为人诟病的抖动问题,随着曲柄臂增加平衡块设计、反向平衡轴设计、减震轮等技术的采用,也得到了极大改善。随着涡轮增压在三缸发动机上的普及,三缸曲轴毛坯也在逐渐由铸造工艺向锻造工艺过渡。

图1、图2为本文要研究的三缸曲轴铸造工艺原型件及产品数模。

图1 三缸曲轴原型件

图2 原型件产品数模

根据锻造工艺特点,对铸造原型件分型面、拔模角、余块、圆角、平衡块等进行针对性的优化设计,并重新测算动平衡后,完成了该产品的铸改锻工艺同步开发工作,并实现数据冻结(见图3)。

图3 冻结状态下的产品及锻造毛坯数模

1.分型面设计

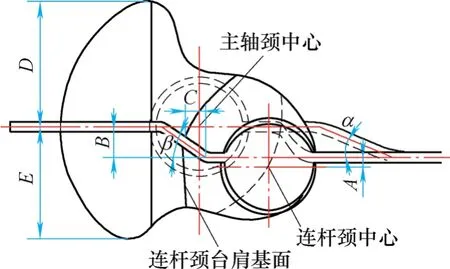

三缸曲轴锻造毛坯采用曲面分模工艺,分型面设计合理与否是产品开发成败的关键所在。分模面设计原理(见图4,优先级按降序排列)如下:①先要保证上下模型腔深度近似相等,D≈E。好处是利于锻件充满,并使上、下模具寿命接近,以实现同步换模。②主轴颈一侧分模面一般过主轴中心即可。③连杆颈一侧分模面设计成偏心结构,理念是在保证上下模最深型腔近似相等前提下尽可能减小分模面落差即“B”值。减小分模面落差有助于提高锻造工艺的稳定性。④分模面拐点尽量远离连杆颈台肩基面过渡处台阶位置,C尽可能取较大值,避免局部区域内因金属流动复杂导致折纹产生。⑤α、β在满足以上条件前提下尽可能取较小的角度值。

2.预锻设计

(1)坯料定位 坯料如何实现定位是三缸曲轴锻造工艺开发的关键点之一。三缸曲轴锻造成型工步分为预锻、终锻。由于三缸曲轴结构不对称,所以上下模须按照图5方式划分方能实现坯料定位。

(2)预锻件设计理念 如图6所示,以W1平衡块为例,简单介绍一下预锻件设计理念。

瘦高原则。预锻件或其他制坯工步件设计总体上要遵循“瘦高原则”:①“瘦”,即前序工步件要能够放入后序模具型腔,避免啃料折叠产生。②“高”,即制坯工步件体积>后序工步件体积,目的是保证前一工步件成型后有足够的金属保障后序工步件成形。

某三缸曲轴由于平衡块型腔较深,成形困难,因此预锻件平衡块型腔高度设计为略低于终锻件,减少预锻成型时模具空腔内的残留空气,提高预锻件平衡块充满系数,进而保证终锻平衡块充满。

(3)劈料台 劈料台常用于压扁、预锻工步件设计,作用为:①降低型腔深度,利于金属向型腔深处流动。②劈料台储存的金属后序在模具的作用之下进入型腔深处,有利于后序工步件的充满。

某三缸曲轴预锻件的劈料台以及连杆轴颈均采取不对称设计,目的是:①降低预锻下模型腔深度,使上下模型腔深度接近,有利于预锻件充满以及预锻上、下模具寿命统一。②降低坯料定位面处的模具挡墙高度(见图7),减少因为坯料定位开槽导致预锻件额外增加的金属体积,能够有效遏制终锻啃料折叠缺陷产生(见图8)。

3.复合模设计

某三缸曲轴规划在6300t自动线调试生产,切边及校正工步在主机四工位完成,切校工序采用复合模工艺。

图4 分模面设计原理

图5 分模面设计效果

图6 预/终锻件外轮廓对比

图7 预锻下模示意

图8 预锻定位面造成的终锻啃料折叠趋势

如何在自动线主机复合模结构下实现曲面分模曲轴的切边及退件,是锻造行业近年来关注度颇高的一个热点问题。下文将从几个关键点介入,阐述某三缸曲轴的复合模设计理念。

(1)各种行程的确定 如何能够在有限的设备空间内完美的实现三缸曲轴的抱切、退件、锻件传递、飞边传递?这就要求我们在产品策划开发阶段必须进行精准建模(见图9),利用CAE仿真模拟,计算出锻件的切边行程、退件行程、锻件定位水平高度、飞边顶出高度等关键设计参数,以确保复合模功能的最终实现。

(2)防撞如何实现 主机滑块下死点时,上冲头在液压顶出作用下,尚未达到限位位置(上冲头固定板与凹模接触)时便会与下冲头发生撞击,导致冲头型腔受损,影响锻件质量,并且存在安全隐患。

针对此问题,利用CAE模拟进行情景再现,根据干涉情况对上冲头进行瘦身设计,具体措施如下。

去等高线。简化型腔,去除无校正功能部分。取消平衡部分的校正功能(后序单独热校正保证)。去除与下冲头干涉严重区域(图10涂绿色位置),但是要保证轴颈等位置2/3以上面积与锻件接触,否则容易产生校正压印。

减少上冲头整体厚度。目的是配合去等高线措施,保证滑块下死点时,上冲头到达限位位置前不与下冲头发生撞击。该措施会影响退件行程,需要全盘综合考虑。

(3)凹模曲面刃口设计 传统锻造生产线,曲面分模曲轴切边工序在切边压床采用简单模工艺完成。在这种工艺环境下,凹模刃口一般采用简化设计,平面刃口(“马鞍”处除外)。但是在某三缸曲轴的开发环境下,平面刃口工艺无法满足切边及退件行程的需求,因此我们须采取曲面刃口工艺方案(见图11)。

曲面刃口工艺方案在本案例中的优势如下:①自动线复合模工序中,终锻件在四工位依靠下冲头定位,定位稳定性先天不足。如果凹模采用平面刃口工艺,切边时存在时间差,锻件极易在切边过程中失稳导致切偏,存在安全隐患。采用曲面刃口工艺,切边同步进行,可使工序稳定性大幅提高。②曲面刃口工艺切边及退件行程均显著优于平面刃口工艺,只有采用曲面刃口工艺才有可能实现某三缸曲轴自动线主机复合模工艺环境下的切边、退件。

图9 复合模结构

图10 瘦身后的上冲头

图11 平面刃口与曲面刃口对比

三缸曲轴锻造工步件、锻件实物展示分别如图12、图13所示。

图12 某三缸曲轴锻造工步件展示

图13 某三缸曲轴锻件实物展示

4.结语

经过项目策划阶段对以上关键点攻关,某三缸曲轴在自动线的生产调试取得了圆满成功,不仅为我们积累了宝贵的开发经验,而且为今后三缸曲轴在自动线的量产奠定了坚实基础。