低压铸造智能化生产探究

2018-11-29章旭霞

■ 章旭霞

1. 概述

近十多年,国内铸造领域采用工业机器人取代人工作业取得了飞速发展,技术上越来越稳定、细化、有针对性,性能上越来越全面,涉及面越来越深入、广泛。根据行业使用情况,工业机器人在铸造领域的使用主要集中在以下方面。

(1)高温工位 如重力浇注取倒铝液工位,目前已基本用工业机器人取代;重力浇注铸件取出工位;压铸取件、喷涂工位;旋压、挤压上下件工位,因高温、快速,人工无法满足生产要求等。

(2)高粉尘工位 精密铸造制壳(沾浆、淋砂)车间;铸件打磨工种。

(3)高劳动强度工位 主要体现在产品重或频率快,如机加工上下料工位;工序间产品转运、人工挂件等。

(4)动作单一的重复性工位 如铸件打磨清理工位,另伴有噪声、粉尘污染等。

2. 机器人在低压铸造中的应用

低压铸造机本身具有较高的自动化,设备运行、铸件取出等全过程能自动实现,尤其是后期发展配上了取件机械手,进一步解决了铸件离开设备后进入流水线的高温、高强度的转运。人工作业主要为检查料口是否堵塞、放过滤网、模具腔吹气清理等轻便的工作,一般一人能看管两台以上。因此,人们对低压铸造环节的自动化提升关注度明显要低很多。

但是随着智能制造的提升,以及智能装备逐步应用后,企业更加理性,需求明确,从“机器换人”的单一目标走向综合性考虑,更多地考虑人在智能化项目中的作用,除此之外的用机器人取代人后将获得什么样的效益,如人为因素会造成对质量、效率的影响,则更有必要用自动化来取代。因此,最近几年低压铸造环节的智能化也得到了同等程序的关注。

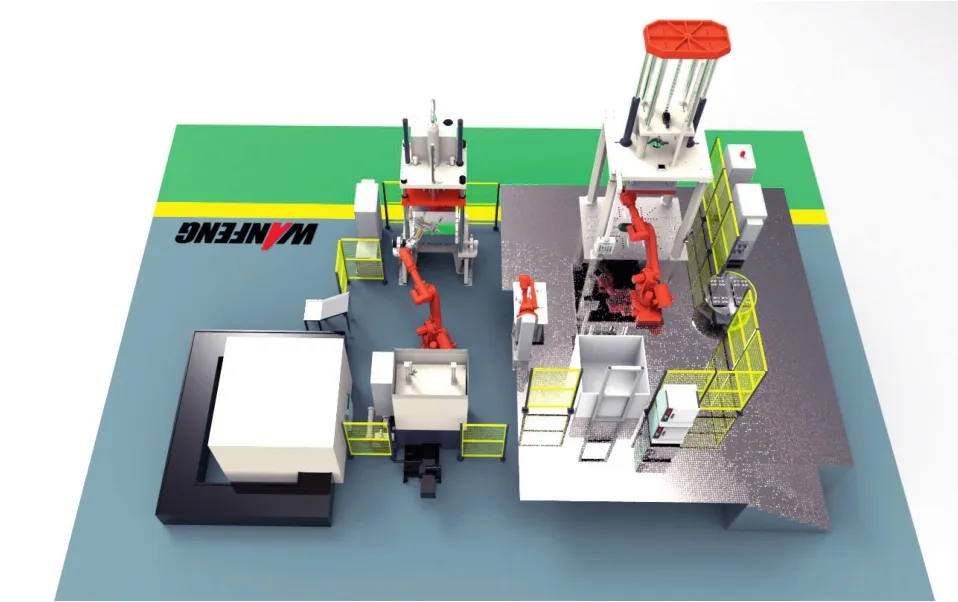

在低压铸造环节,人工作业主要有下砂芯、清理模具、放置过滤网、检测并清理浇口、铸件转移、铸件完整性查看及异常情况关注等。针对每个动作,我们进行了深入探究,最终研发出用单个机器人来完成全部工作,实现投资的最大回报,工作现场最大程度的智能化。而人工只需在总控室监控、现场巡查。附图为低压铸造智能化生产系统。

3. 智能化生产系统实现的功能

在智能化生产系统中,每个环节都有需要攻克的技术难点。

用机器人实现了以下功能:

(1)机器人检测并清理浇口 机器人能将放置好的过滤网精准抓取,待低压机开模后,自动进入机台内对模腔进行清理。再检测浇口是否堵塞,若有堵塞则采用专门的机构进行清理,然后将过滤网放置到浇口内,放置时使用一定的推力将过滤网卡在浇口里。

整个运行过程,也有过滤网放置是否到位的检测,防止漏放而影响铸件质量。

此环节有辅佐的过滤网传送装置,适合现场需要的尺寸工况,调节方便。

(2)机器人自动取放砂芯机器人能将放置好的砂芯(来料储备)有序、精准地放入模具内,并确保整个过程砂芯不掉落、不偏移、无损伤,并对此有检测,一旦检测到异常则报警,不允许下一步作业,这对夹具设计有较高的要求,尤其是放置时,需实现放置到位又不压破砂芯。

(3)机器人取件 铸造完成后,低压铸造机动模会将铸件带到顶出位置,此时机器人会跟随顶出动作将铸件夹住,再取出机台位置。此过程的重点是机器人能与低压铸造机实现动作的同步、跟随,才能确保精准地取下铸件,为后续的工序提供定位。

同时,结合铸件的特性,夹具应有特殊设计考虑,确保铸件落入夹具后不会有损伤、变形。

(4)在铸件取出后的路径中,加入三维视觉、打标机,可自动进行铸件完整性检测、打钢号。若检测有异常,则系统报警通知人工处理,不再进行下一个循环。

低压铸造智能化生产系统

4. 实现智能化的基础

以前的铸造企业一般以车间作为规划,如熔炼车间、铸造车间、机加工车间及涂装车间等,各车间之间用叉车进行转运。这种模式对于自动化生产其实是不合适的,因此自动化生产线的模式受到越来越多企业的欢迎,即机器人从铸造设备上取件后,直接进入震砂、铸件清理专机或单元中,减免了过程转运的人工、空间和时间成本。这对于批量生产的铸件是非常合适的,可实现质量稳定、效率高的目的。

要实现全部的智能化,标准化是前提,也是目前铸造企业需要转变理念而重点去面对、解决的基础工作,而不是将智能化完全等同于人类的智慧去应对各种问题。

主要体现在以下几个方面:

(1)提高并稳定铸造工艺,尽可能地避免浇口堵塞,提高效率。

(2)通过采取铸造工艺和模具保养等措施,确保铸件能顺利脱模,并尽可能获得小的飞边。

(3)模具定时维护保养,确保模具长时间使用后铸件一致性较好。

(4)辅料如过滤网、砂芯等一致性要好。

5. 结语

铸造行业智能化、自动化之路任重道远,作为智能化装备及系统集成商,则要考虑如何应对各种各样的企业状况。如想要从千变万化中总结出规律,需从提高机器人及工装夹具的自适应性、集成系统的智能预警和判断、总控系统的功能完善和数据分析方面深入研究,不断提升智能化的程度,给企业管理者提供决策依据。