硼元素对TiAl基合金凝固组织的影响

2018-11-24叶喜葱肖克强曹如心林咸参赵光伟

叶喜葱 肖克强 曹如心 林咸参 赵光伟

(1. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002; 2. 三峡大学 机械与动力学院, 湖北 宜昌 443002)

TiAl合金以比强度高、优异的抗氧化性和抗蠕变性等优点,使其在航空航天等领域成为最具有竞争力的高温结构材料[1-2].TiAl合金的性能对组织有很大的敏感性,因此控制TiAl合金的组织是使其进一步应用的关键.合金化是控制组织的主要手段,其中硼元素对组织的影响显著;在TiAl合金中,硼并不以单质存在,而是与Ti或其他元素结合,形成硼化物[3];TiB2和TiAl合金两者的热膨胀系数相近,并且两者具有化学相容性好等一系列优点[4],使硼在控制TiAl合金的凝固组织中得到广泛应用.

目前,硼元素对TiAl基合金凝固组织的影响与作用机理得到广泛研究,并且取得了一定的成果.硼元素对晶粒具有细化作用[5];同时,硼元素对片层间距的影响也与其含量有关,微量的硼元素含量使片层间距减少,硼含量较高时,片层间距增加.Cheng[5]在前人研究的基础上,根据自己的实验结果,提出了一个基于在凝固前沿成分过冷区域形核的细化机制,并从成分过冷角度解释了硼细化晶粒的“开关效应”;饶光斌等人[6]认为硼化物对TiAl基合金晶粒的细化作用只要通过影响β→α固态相变来实现,而不是通过改变液相的凝固过程;D.Gosslar等人[7]认为初生TiB2可以成为为β相异质形核质点,而与次生TiB2相互交错的β相可以为α相提供形核位置,促进α相细化;过高的硼含量使TiB2为初生相,使β相细化,但缺乏次生TiB2与β相相互交错的结构,不利于晶粒的进一步细化;同时硼化物在液相凝固和固相转变过程中可以起到阻碍或钉扎的作用[7,8].然而大多数研究人员在实验过程中向合金中添加了其他元素,虽然设置有对照组,对比分析硼元素对合金的影响,但是不可否认的是,在TiAl合金中,这些元素可能会与硼元素产生未知的相互作用从而影响到实验结果.为了减少其他元素的影响,本文试验将硼元素(加入量为0.2at%~0.8at%)加入到Ti-45Al中来进行研究硼元素对TiAl基合金凝固组织的影响,并根据已有资料对硼的作用机理进行讨论.

1 实验材料及方法

实验原料为海绵钛(99.76wt%)、高纯铝块(99.99wt%)、高纯TiB2粉末,用真空水冷铜坩埚非自耗真空钨极电弧熔炼炉在高纯氩气(气压在50 kPa左右)的保护下制备TiAl基合金,合金名义成分为Ti-45Al-xB(at%,x=0,0.2,0.4,0.6,0.8),每次熔炼量为35 g,每个试样熔炼2次,并尽量保持熔炼电流为400 A,熔炼时间为120 s.

利用线切割技术将熔炼好的纽扣状金属锭沿对称轴切开,对横截面进行研磨、抛光、腐蚀(腐蚀剂为10%HF+10%HNO3+80%H2O(vol%)),用金相显微镜观察合金的金相组织,然后用线切割切取试样,经研磨、抛光后,用XRD进行物相分析,并将其腐蚀后用扫描电子显微镜观察其显微结构.

2 结果与讨论

2.1 TiAl基合金的宏观组织

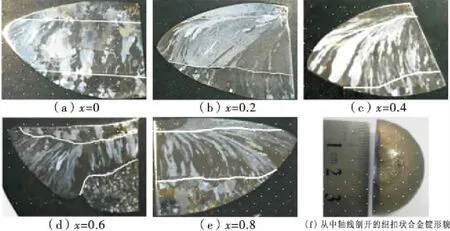

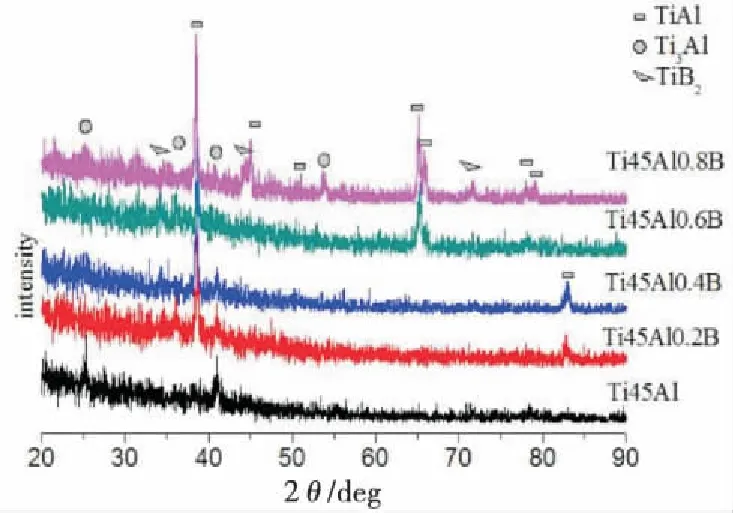

图1显示了5种不同硼含量合金宏观组织与采用线切割技术将纽扣状合金锭沿中轴线剖开后其中一部分的外观形貌,图1(a)、1(b)、1(c)、1(d)、1(e)中的白色曲线为合金不同形态宏观组织的分界线,合金锭横截面的宏观组织自上而下可以分为:顶部凝固区、柱状晶区与底部快速凝固区[9];合金锭底部试样与水冷铜坩埚直接接触,冷却速度快,使底部快速凝固区域的组织为细小晶粒;在金属锭凝固过程中,由于纽扣锭中部区域位于与坩埚接触的底部区域和在较高能量电弧之下的具有较高温度的顶部区域之间,令该区域有较高的定向热流形成,从而导致这个区域的凝固组织为柱状晶[10],其中底部快速凝固区的部分区域和顶部凝固区有一定的柱状晶特征;柱状晶区域的柱状晶生长具有一定的倾斜,距离试样中心越远,柱状晶的倾斜度越大,倾斜度与合金凝固时热量的传递方向有关[9];0.2%~0.6%硼元素的添加使合金的晶粒尺寸和柱状晶直径减小,而0.8at%的硼元素使合金粗化.XRD衍射图谱如图2所示,Ti-45Al-xB合金主要组成相为TiAl、Ti3Al相和在添加硼元素的合金中硼化物为TiB2.

图1 Ti-45Al-xB合金锭纵截面的宏观组织

图2 Ti-45Al-xB合金铸态X射线衍射图谱

2.2 硼元素对凝固组织的影响

2.2.1 硼元素对底部快速凝固区晶粒的影响

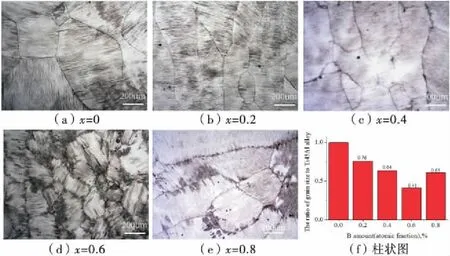

如图3所示,从整体上来看,硼元素的添加使底部快速凝固区的晶粒尺寸减小;在硼含量在0~0.6%时,随着硼含量的增加而晶粒尺寸减小,晶粒尺寸最小减少41%,但硼含量达到0.8%时,晶粒尺寸反而增加.

图3 Ti-45Al-xB合金锭纵截面底部快速凝固区的微观组织及不同硼含量合金等轴晶尺寸与Ti45Al合金之比柱状图

在TiAl二元平衡相图中,Al含量范围在44.8%~49.4%的TiAl合金会发生包晶反应L+β→α,硼的添加不会改变TiAl合金的凝固顺序[11].虽然在该实验中,合金的凝固属于非平衡凝固,但Ti-45Al-xB合金的初生相仍为β相,硼元素在β相的溶解度小于0.2%[12];因此即使合金只含有0.2%的硼元素,凝固过程中固相β相中过饱和的硼原子会被排斥到固液界面处的液相中[13],同时随着合金的凝固,固相体积分数增加和液相体积分数的减少,残余液相中的硼含量会逐渐增加,当达到硼化物析出条件,即残余液相成分达到“L→B+硼化物”液相线时,使次生硼化物析出.

由于Ti45Al0.2B与Ti45Al0.4B的硼含量较低,生成的硼化物数量少,难以在所观察的试样表面上找到硼化物;图4是Ti45Al0.6B合金经深度腐蚀后的硼化物,位于晶界处.经分析,该硼化物为弯曲条状TiB2,可见该硼化物在生长过程中受到限制,是次生相TiB2,与上述描述相符.

图4 Ti45Al0.6B合金深腐蚀后的TiB2形貌

由Ti-Al-B三元合金的液相面投影图[11]可以推断出,在硼含量为0.2%~0.6%时,次生相TiB2可以阻碍枝晶与晶粒生长,并且条状TiB2可以作为包晶反应L+β→α的形核质点,提高包晶α相的形核率,使包晶α相得到细化;在随后的β→α固相转变过程中,在β相晶界处并与β相镶嵌的硼化物可作为新α相的形核位置,使α相得到细化[7],最终使底部快速凝固区晶粒减小.

对于硼含量为0.4%的Ti45Al合金,虽然其底部快速凝固区的等轴晶细化原因与Ti45Al0.2B的细化机理相同.但由于Ti45Al0.4B的硼含量比Ti45Al0.2B合金高,在凝固过程中,有更多的过饱和的硼原子被排斥到固液界面处液相中,使残余液相中硼原子浓度增加,液相中更多的硼含量会导致更多的TiB2的析出,不仅可以更好地阻碍等轴晶生长,而且数量更多的TiB2可以为包晶反应“L+β→α”与固相转变β→α提供给多的形核质点,最终导致Ti45Al0.4B的底部快速凝固区晶粒尺寸小于Ti45Al0.2B;同时Ti45Al0.6B的晶粒尺寸比Ti45Al0.4B与Ti45Al0.2B细小的原因也是如此.

从图3可看出相较于Ti45Al0.6B,Ti45Al0.8B的凝固组织发生粗化,这个结果不同于其他研究人员的研究成果.例如李臻熙等人研究微量硼对Ti48Al合金组织细化的影响发现在硼含量在0~0.8%的范围内时,随着硼含量的增加,合金组织细化程度增加[14],并且类似结果得到广泛的认同.根据Ti-Al-B三元合金的液相面投影图[11]可知,合金Ti45Al0.6B与Ti45Al0.8B的成分都远离“L→β+硼化物”成分变温线,并且在成分变温线的同一测,可见在理论上,这两种成分的合金在凝固过程中,硼化物都是在初生相β相析出后才会在残余液相中析出.对于这两种合金而言,硼元素的细化机理是一致的;因此,根据现有的理论可推断出不会出现Ti45Al0.8B的微观组织粗化的结论.然而,实验结果与理论相反;并且Ti45Al0.8B合金底部的快速凝固区的晶粒尺寸与Ti45Al0.4B相近.因此在实验中,对于Ti45Al0.8B合金,硼的作用机理与Ti45Al0.6B合金中硼的作用机理不一致.而在现有的研究结果表明,在凝固过程中,硼化物出现方式有4种:1)硼化物在熔炼过程中未熔融[15];2)硼含量较高,使液相合金中成分点在Ti-Al-B三元合金的液相面投影图中的“L→β+硼化物”成分变温线的上方,硼化物作为初生相析出[11];3)液相合金中成分点在Ti-Al-B三元合金的液相面投影图中的“L→β+硼化物”成分变温线的下方,但又达到一定浓度时,硼化物作为次生相析出[14];4)硼含量较低时,硼化物从固相中析出[16].

由于缺乏硼化物在Ti45Al0.8B合金凝固组织中的形貌与位置等信息,只能依据Ti45Al0.8B合金成分点在Ti-Al-B三元合金的液相面投影图中的位置以及实验结果可以做出以下推断:Ti45Al0.8B合金中的硼化物在熔炼过程中可能未完全熔融.同时,D.Gosslar等人用铸造工艺制备TiAl基合金,发现相较于Ti45Al0.5B合金,Ti45Al2B合金的晶粒尺寸有粗化的趋势[7].从上述推论和案例与实验结果相对比,并根据Ti45Al2B合金凝固时硼的作用机理可以得到以下推断:造成Ti45Al0.8B合金的底部快速凝固区晶粒粗化现象的原因可能是由于TiB2属于难熔化合物,其熔点远高于TiAl合金,高达2 980℃;而在熔炼过程中,所采用的电流参数为400 A,溶体主体部位温度在1 640℃以下[17],未能达到TiB2的熔点,TiB2需要较长的时间才能熔融到金属液中;同时TiAl合金在初次熔炼时,硼化物分布在整个纽扣状金属铸锭中,并且由于硼含量较高,导致有尺寸较大的硼化物生成.在二次熔炼时,硼化物完全融化所需要的条件更为苛刻,这些因素导致在Ti45Al0.8B试样二次熔炼过程中,TiB2未完全熔融,从而令液态金属中的硼原子含量减少,在凝固过程中,首先未熔融的硼化物会消耗快速凝固区域的部分B和Ti原子,形成尺寸较大而数量较少的硼化物,为β相提供形核质点,对β相有一定的细化作用,并可以在β→α固相转变过程中,可以阻碍α相晶粒的生长[8],但液相中残余硼含量的减少,令次生TiB2数量减少,不利于对α相起到辅助形核的作用,最终导致相较于成分为Ti45Al0.6B的合金,合金Ti45Al0.8B的凝固组织出现粗化现象,使其晶粒尺寸与Ti45Al0.4B相近.

2.2.2 硼元素对柱状晶的影响

图5显示了Ti45AlxB合金中部柱状晶区域合金组织,明显可以看出,硼含量为0~0.6%时,随着硼含量的增加,柱状晶直径平均值减少,而Ti45Al0.8B合金的柱状晶相较于Ti45Al0.6B出现粗化现象.现有研究表明:微量硼的晶粒细化作用具有开关效应;当硼含量小于临界值时,其细化作用不明显,只有在硼含量高于临界值时,凝固组织才会明显细化[12].该实验结果图3、图5显示在添加0.2%的硼元素,快速凝固区的晶粒尺寸与柱状晶直径大约减小了24%和36%,0.4%的硼使快速凝固区的晶粒尺寸与柱状晶直径大约减少36%和44%,0.6%的硼使晶粒尺寸与柱状晶直径减少了59%和51%.由此可知,硼含量达到0.2%时,柱状晶就得到明显细化,而硼含量在0.4%时,快速凝固区的晶粒才得到显著细化.可见硼细化柱状晶所要的临界值小于等轴晶.

图5 Ti-45Al-xB合金锭纵截面柱状晶区的微观组织及不同硼含量合金柱状晶直径与Ti45Al合金之比柱状图

在硼含量在0~0.6%时,硼元素对柱状晶的作用机理与上述硼对底部快速凝固区的细化机理一致,并且由实验现象与现有理论可推断出,硼对Ti45Al0.8B合金柱状晶的细化机理与其对底部快速凝固区的细晶区的作用机理相似.

硼元素明显细化柱状晶所要的临界值小于等轴晶的原因是:一方面,在合金凝固过程中,底部快速凝固区首先凝固,会消耗底部快速凝固区附近液相中的Ti原子,同时将部分过饱和的硼原子排斥到的底部快速凝固区附近的液相中,使柱状晶固/液界面前沿的过冷度增加,对柱状晶的生长有显著的影响;另一方面,生长过程中,柱状晶的固/液界面面积比小于等轴晶,使在相同成分的条件下,柱状晶固/液界面前沿的过冷度大于等轴晶[9].

2.3 硼元素对片层间距的影响

图6为合金腐蚀后的扫描电镜图像,从该图像可以看出Ti45AlxB合金的显微组织为片层组织,随着硼含量的变化,片层间距大小也随之改变,相较于二元TiAl合金,硼的添加使合金的片层间距减小,但另一方面,在硼含量为0~0.4%时,硼含量的增加使片层间距减少,硼含量为0.4at%~0.8at%时,随着硼含量的增加,片层间距出现缓慢增加的现象.

图6 Ti-45Al-xB合金经腐蚀后的扫描电镜图像

目前,关于硼元素对片层间距的作用机理的研究取得一定的研究成果.W.J.Zhong等人[18]指出:当硼含量少于0.03%时,硼原子会阻碍γ相层片侧向长大,可以使片层间距减少;硼含量大于或等于0.1%~0.2%时,弥散的硼化物使片层生成所需过冷度减少;江治国等人[19]认为片层间距与晶粒尺寸有关,片层间距与晶粒尺寸的-0.5次方成线性关系.杨莉莉等人[20]认为片层的细化与粗化取决于硼原子的钉扎作用与硼化物降低片层形核过冷度哪个占主导地位.

由此可见,硼元素对片层间距的作用机理比较复杂.晶粒尺寸对片层间距有影响,这表明液相金属在凝固初期,硼就对片层间距的大小有影响;在α→α2+γ固相转变过程中,对于尺寸较大的晶粒而言,其完成固相转变时间较长,γ相的生长时间也将随之增加,不利于片层细化;同时在γ相的生长时,固溶于α相的硼原子会阻碍其生长,并且TiB2会减少生成片层所需的过冷度.

3 结 论

1)硼元素的添加,有助于铸态Ti45Al合金的显微组织的细化,当硼含量从0增至0.6%时,等轴晶尺寸与柱状晶直径分别减小到Ti45Al合金的41%和49%,而与Ti45Al0.6B合金相比,Ti45Al0.8B合金的凝固组织出现粗化现象.

2)硼含量为0~0.4at%时,片层间距随硼含量的增多而减少,但硼含量为0.4at%~0.8at%时,硼元素使片层间距增大.

3)硼元素对合金凝固组织的细化机理可以总结为:在凝固过程中,未熔解的TiB2为初生相提供异质形核质点,次生TiB2促进α相均匀形核,细化α相,TiB2的阻碍、钉扎作用.