基于MATLAB的微型电动汽车摇杆滑块结构优化设计

2018-11-23

福建质量管理 2018年21期

(郑州大学机械工程学院 河南 郑州 450001)

一、摇杆机构设计

微型电动汽车的摇杆机构[1,2]与前后副车架相连,在车辆驻车时,直线执行器推动摇杆举升,缩短整车轴距。

摇杆机构分为推杆(直线执行器),摇杆,滑块(将前车架车轮作为移动副)三个部分。各部分尺寸约束满足车架尺寸标准、干涉约束和整车设计要求。

二、MATLAB数学建模与优化

摇杆机构优化数学模型属于单目标多变量优化问题[3]。调用求解函数fmincon求解。函数命令基本格式为:

[x,fval,exitflag,output]=fmincon(@objfun,x0,A,b,Aeq,beq,lb,ub,@confun)

通过编写目标函数及约束函数的M文件,建立主程序求解可得优化结果:

fval = 794.1223

exitflag =1

由exitflag = 1可知,变量一阶最优性条件满足容许范围。根据优化尺寸,在摇杆机构推动下,前车架位移将达到756.12mm,初步满足设计要求。设计变量优化汇总结果如表1所示。

表1 摇杆机构设计参数优化汇总

三、运动学分析

将满足初步设计条件的车架三维模型导入ADAMS软件中,添加运动副及相关约束后,设置步数为300步的运动仿真,仿真结束后进入后处理界面。

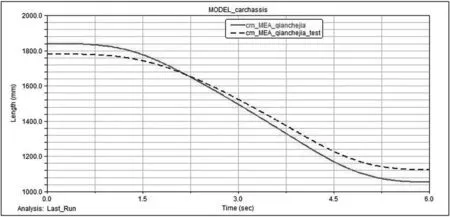

图1 摇杆机构移动副位移

图中虚线为优化前摇杆机构移动副位移,实线为优化后结果。结果表明车架可折叠长度由690mm增加为794mm,满足整车的设计目标。

四、结论

通过提取整车主要设计参数,建立摇杆机构约束方程,使用MATLAB优化后的摇杆机构具有比优化前更大的折叠位移。