电梯曳引机机座结构的优化设计

2018-11-23曹鹏瑶施高萍

曹鹏瑶,施高萍

(浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

0 引 言

电梯是一种由电气控制系统、电力拖动系统、曳引系统、门系统、轿厢系统等八大系统组成的垂直升降工具[1],用于多层建筑乘人或载运货物.电梯曳引机为电梯提供运行所需的动力,是曳引系统的组成部分,它的性能直接影响电梯的起动、制动、加减速度等指标[2-3].电梯曳引机的发展大致经过了直流电机、交流感应电机和永磁同步曳引机三个阶段[4].永磁同步无齿轮曳引机直接使用电动机带动轿厢运行,取消了齿轮减速箱,使得曳引机效率更高,电梯运行性能更佳,已成为电梯的标准配置[5-6].

永磁同步无齿轮曳引机由电动机、制动器、曳引轮及机座等零件组成(见图1).机座承载着电梯重量,是电机基体.机座是曳引机的关键部件,其结构可靠性影响着曳引机的可靠性,决定着电梯运行的可靠性.因此,机座的结构设计必须满足与承载能力相应的强度和刚度要求.

①—曳引轮;②—曳引机机座;③—电机转子;④—电机定子;⑤—编码器;⑥—制动系统图1 永磁同步无齿轮曳引机的组成

1 曳引机的工作原理

1.1 永磁同步无齿轮曳引机的工作原理

永磁同步无齿轮曳引机靠曳引绳和曳引轮之间的摩擦力来驱动轿厢运行,其原理是通过高精度速度传感器的检测、反馈和快速电流跟踪变频装置的控制,以同步转速进行转动,有与直流电动机相同的线性、恒定转矩,可调节速度的电动机平稳地直接驱动曳引轮,具有结构紧凑、高效、节能、低噪音等优点[7].

1.2 曳引机曳引力计算

1.2.1 计算选用参数

案例所选电梯额定载客人数为13人,速度为1.6 m/s,最大提升高度为80 m,采用单通轿厢.根据文献[8],曳引机计算参数(见表1).

表1 曳引机计算原始参数

系统静载荷M计算方法如式(1):

(1)

计算得系统静载荷M=2 135.76 kg,考虑到电梯曳引机在实际工作过程中所承受的偏载、冲击载荷等附加载荷,载荷系数取1.3,并综合考虑其它因素,确定曳引力为30 kN.

1.2.2 曳引力校核

分别考虑轿厢装载、紧急制停和滞留三种工况条件下,计算出曳引轮两侧曳引绳中的拉力T1和T2,当量摩擦系数f,对曳引力进行校核[8],校核结果(见表2).

表2 曳引力校核

2 曳引机机座的仿真计算分析

2.1 三维建模

利用三维建模软件,通过拉伸、旋转、切除、镜像、筋、阵列等操作,完成曳引机机座的三维模型.

1.2节中计算出的30 kN曳引力作用在曳引轮上,通过主轴、轴承传递到曳引机机座,通过力学平衡方程,得到作用于机座处的受力大小分别为40.91 kN、10.91 kN.

2.2 仿真计算分析

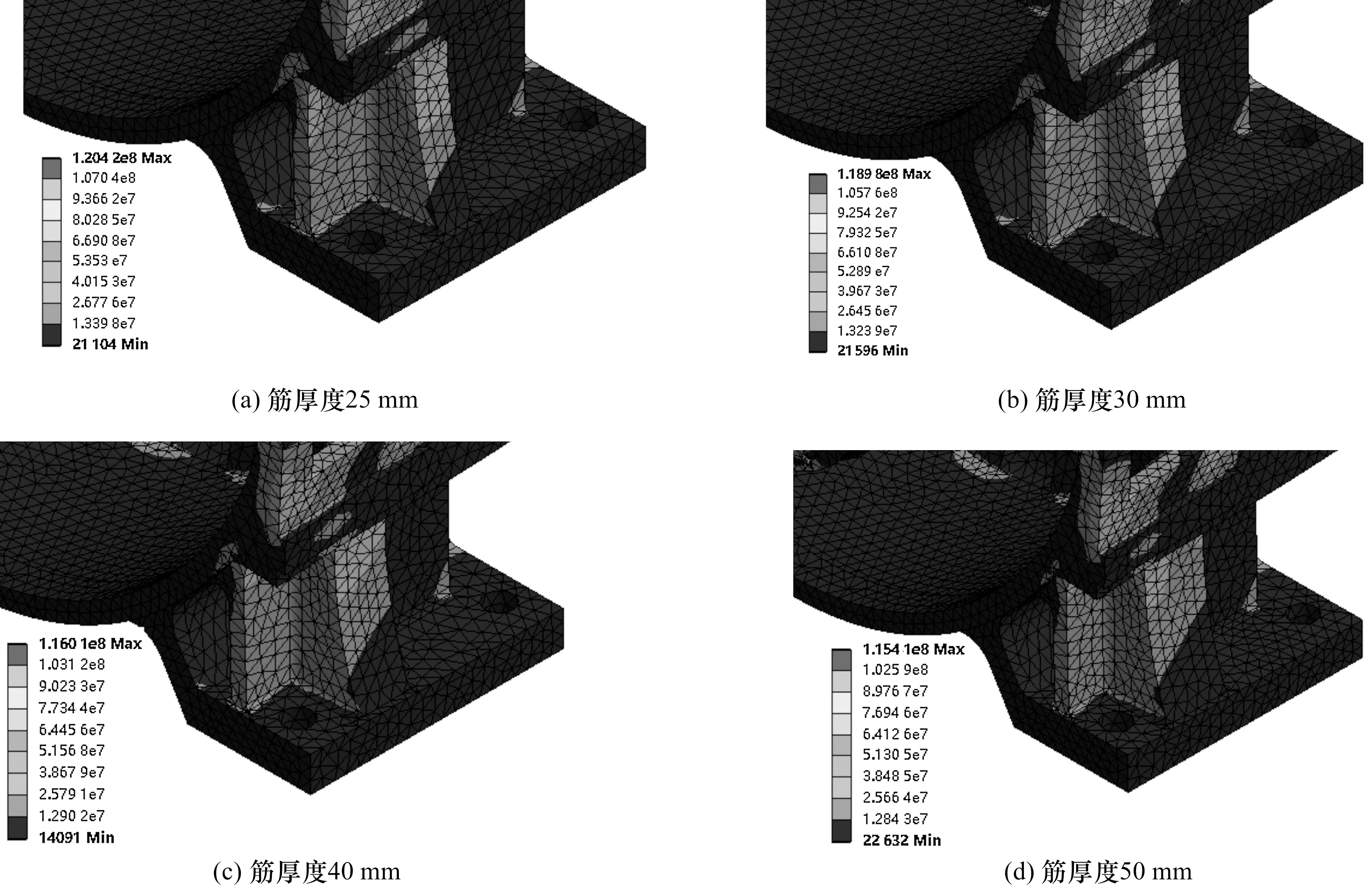

曳引机机座材料为球墨铸铁QT450-10,其力学性能参数(见表2).在仿真软件中添加材料性能参数、网格划分和载荷施加,得到曳引机机座的变形图和应力图(见图2—3).

表2 材料力学性能

由图2知,曳引机机座最大变形为0.38 mm,在允许变形1 mm范围内,满足刚度条件.

曳引机机座为QT450-10,其许用应力为:

式中:σs—屈服强度,MPa;

s—安全系数,取3.5.

由图3知,曳引机机座最大应力σ为128.17 MPa,超出材料的许用应力,因此曳引机机座不满足强度条件,需对机座进行结构优化.

3 曳引机机座的优化

3.1 优化设计方案

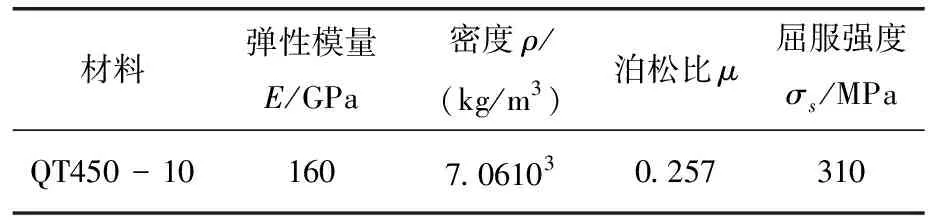

由图2分析知,曳引机机座最大应力在两侧筋处,筋处的应力分布(见图4).

图4 机座筋处的应力图

分析图4知,由于筋上、下表面与外表面不共面,且有一定距离,所以在筋处出现应力集中,应力值达到最大,最大值为128.17 MPa.原设计方案下,筋厚度为20 mm,位于机座支撑板前侧.因此,优化方案拟从加厚筋的厚度、筋与外表面共面和移动筋的位置等方面着手进行优化.

3.2 优化方案比较分析

3.2.1 筋加厚方案

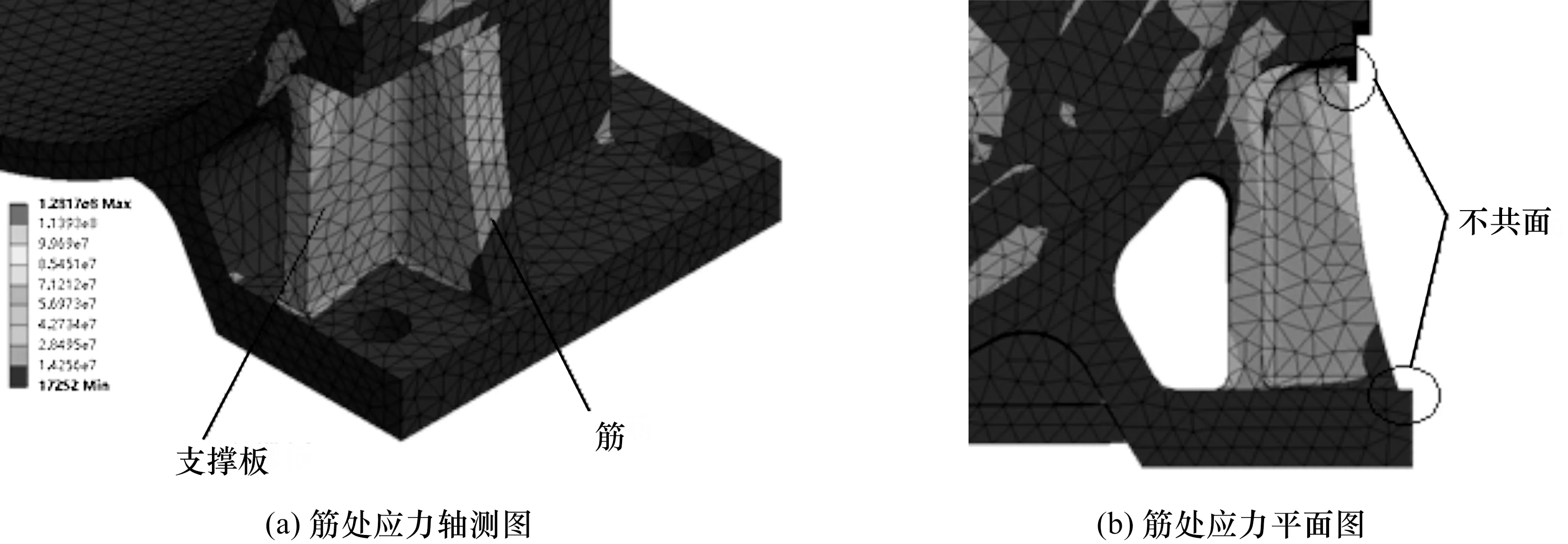

原设计方案中筋厚度为20 mm,拟考虑将筋加厚,使筋厚度分别为25 mm、30 mm、40 mm和50 mm.通过仿真计算,计算得到该4种方案下曳引机机座的应力(见图5),其最大应力值和最大变形(见表3).

图5 筋加厚方案下筋处的应力图

表3 筋加厚方案

由表3可知,采用筋加厚方案,可以减小曳引机机座的最大应力值,但是其最大应力值仍超过材料的许用应力.且随着筋的厚度增加,最大应力值下降并不明显,因此筋加厚方案不予采用.

3.2.2 筋与外表面共面方案

由图4知,曳引机机座应力最大位于筋的上表面,该表面存在应力集中.因此,拟考虑将筋与外表面共面作为优化思路,通过仿真计算得到该方案下曳引机机座的应力(见图6).

图6 筋与外表面共面筋时的应力图(筋厚20 mm)

由图6知,筋与外表面共面下,此时曳引机机座的最大应力值为104.87 MPa,与原设计方案相比,最大应力值已减小,但仍超过材料的许用应力.

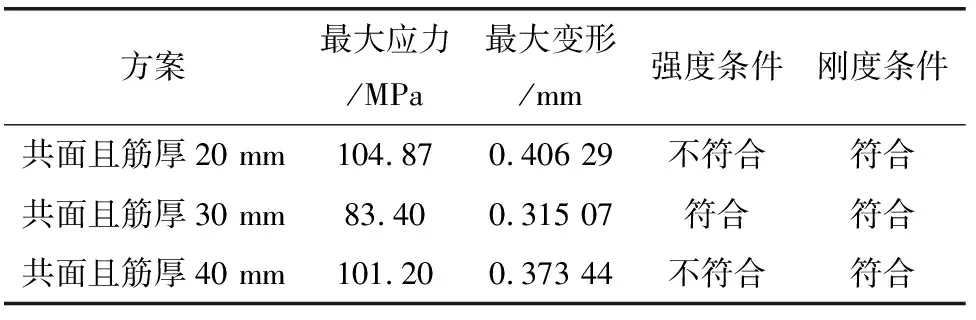

因此,在筋与外表面共面的基础上,将筋厚度分别设计为30 mm和40 mm,得到最大应力和最大变形(见表4).

表4 筋与外表面共面方案

由表4知,当筋与外表面且筋厚度为30 mm时,最大应力值为83.4 MPa,满足其强度条件.

3.2.3 筋位于支撑板中间方案

由图4知,原设计方案中筋位于支撑板前侧,前侧支承板的应力值大于筋后侧支承板的应力值.因此,重新设计筋位置,使筋位于支撑板中间.此外,结合3.2.2优化方案,在此方案基础上,考虑增加方案,使筋与外表面共面.仿真计算上述两种方案,得到最大应力值和最大变形(见表5).

表5 筋位于支撑板中间方案(筋厚20 mm)

3.3 最优方案

综合上述所有方案,满足强度和刚度条件的方案(见表6).

表6 符合条件的方案

对比上述符合条件的方案,从节约材料、减小应力集中等方面综合考虑,最终选择第三种方案,即筋位于支撑板中间,与外表面共面且筋厚20 mm,其优化方案的曳引机机座三维模型(见图7).

图7 曳引机机座优化方案

4 总 结

曳引机机座的设计直接影响曳引机的工作性能.在额定工况下,曳引机机座的最大应力出现在筋处.由于该处筋设计时,筋位于机座支撑板前侧,且上、下表面均与外表面有一定距离,导致出现应力集中,不满足强度条件.因此,对筋处结构进行优化,通过对优化方案进行仿真分析,发现将筋上、下表面与外表面共面且移至机座中间是最优方案,且满足刚度、强度条件.