钢板-自攻螺钉加固残损古建筑木结构直榫节点抗震性能试验研究

2018-11-22孙兆洋程小武陆伟东

孙兆洋 程小武 陆伟东

(南京工业大学土木工程学院,江苏 南京 211800)

0 引 言

榫卯连接是我国古建筑木结构的特色之一[1],作为一种典型的节点连接方式,榫卯连接在古建筑木结构中得到广泛使用。榫卯节点属于半刚性节点,具有一定的抗弯能力和抗震性能[2]。直榫是众多榫卯类型中最常见的一种,直榫又可分为单向直榫、透榫和半透榫。榫卯节点对于整体结构的安全非常重要,节点的破坏往往会导致整体结构发生倾斜甚至倒塌,古建筑的榫卯节点更是如此,因此掌握榫卯节点的力学性能为现存残损木结构的修缮和保护提供重要保障。

近些年来研究主要基于完好状态下的节点或结构,未考虑实际情况下绝大部分现存结构已经处于不同程度的残损状态,而残损状态下节点或结构的性能更能符合实际情况。King等[3]针对我国传统木结构存在各种残损,采用人工模拟残损的方法进行试验,研究表明残损榫卯节点与完好榫卯节点的抗震性能存在较大差距。谢启芳等[4-5]采用人工模拟节点残损的方法,考虑不同残损类型、不同残损程度的影响,依次对单向直榫、燕尾榫节点进行低周反复荷载试验,研究残损对单向直榫节点抗震性能的影响。

实际环境中,腐朽、虫蛀等残损类型总是综合作用,榫头的破坏呈现出由表及里、残损程度逐渐加深的特征,并且针对残损榫卯节点的加固研究较少。基于此,本文依照《中国古建筑木作营造技术》[1]及《工程做法则例》[6]做法,以古建筑中常见的单向直榫节点为对象,采用人工模拟残损节点的方法,考虑不同残损类型综合作用下不同残损程度的影响,对不同残损程度的节点采用内嵌钢板-自攻螺钉加固,通过低周反复荷载试验对残损直榫节点加固前后的抗震性能进行研究。

1 试验方案

1.1 残损试件

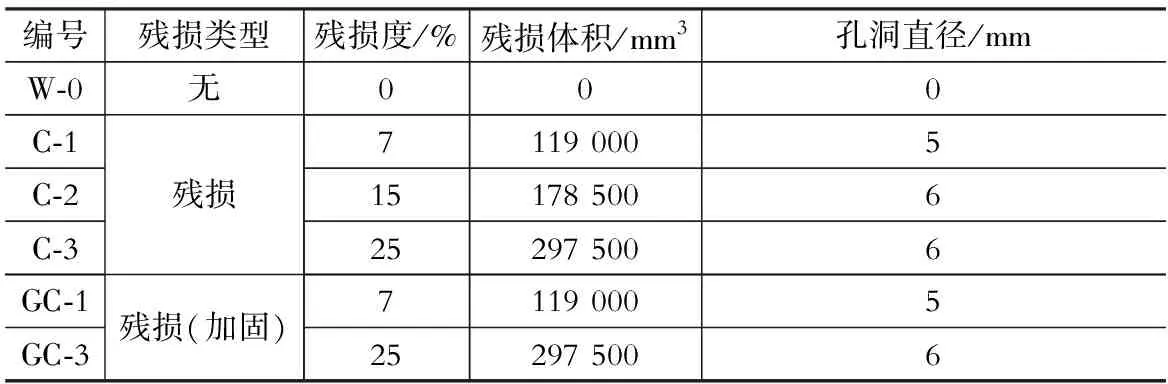

依照《中国古建筑木作营造技术》[1]及《工程做法则例》[5]的做法,按照1∶2缩尺比例制作直榫节点模型,节点模型参数见表1,节点形式及尺寸如图1所示。选用古建筑中常用的杉木,其材料参数见表2,内嵌钢板选择Q235碳钢板。自攻螺钉选用直径6.5 mm的8.8级碳钢双螺旋自攻螺钉,其材料参数见表3。W-0、C-1、C-2、C-3分别表示残损度为0、7%、15%、25%的4种残损单向直榫节点,GC-1、GC-3分别表示残损度为7%、25%的2种加固单向直榫节点。

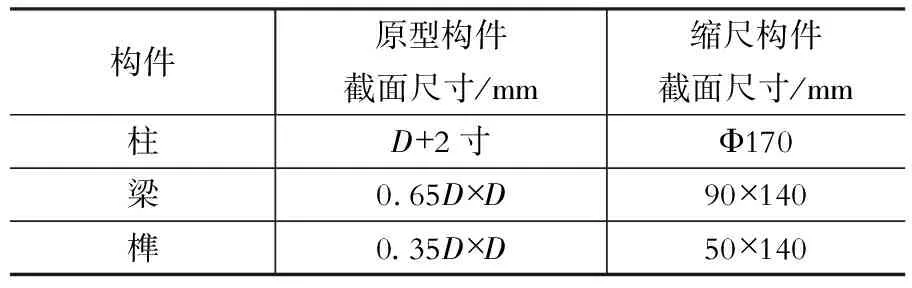

表1节点原始与缩尺模型尺寸

Table 1 Prototype size and scale model size

注:D取268.8 mm,1寸=33.3 mm

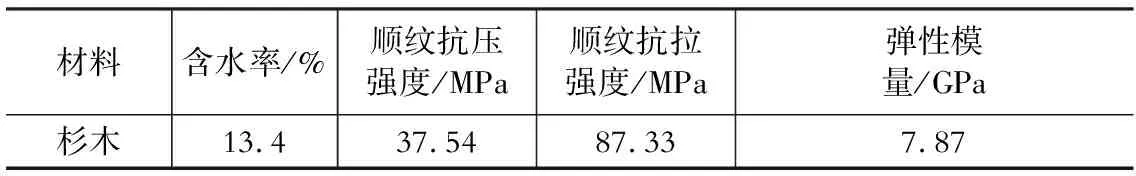

表2杉木材料参数

Table 2 Details of Chinese fir

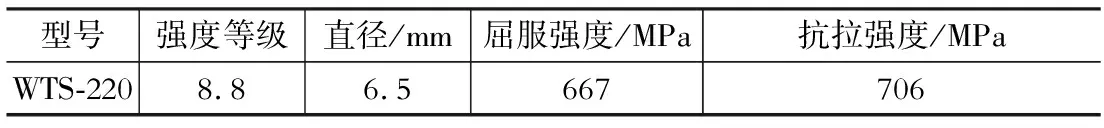

表3自攻螺钉材料参数

Table 3 Details of self-tapping screws

图1 榫卯缩尺模型尺寸(单位:mm)Fig 1 Sketch of the mortise-tenon scale model (Unit:mm)

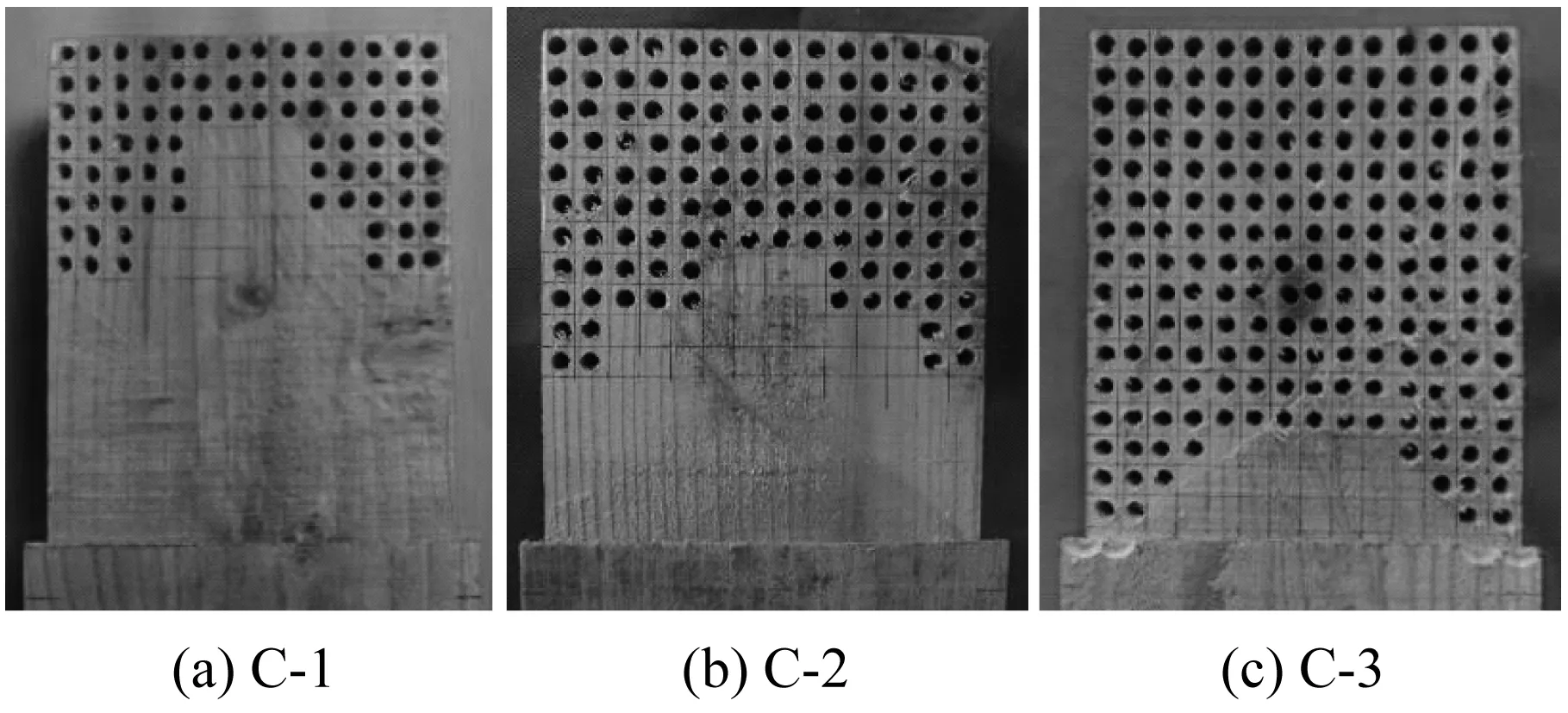

采用在榫头表面钻不同深度、不同直径的孔洞来模拟实际环境中古建筑木结构存在不同程度的残损。为便于分析不同残损程度对节点抗震性能的影响,定义残损度D为榫头开洞体积与原体积的比值[4]。残损度为7%的榫头表面钻直径为5 mm,间隔为10 mm的孔洞,所有孔洞体积之和为原榫头体积的7%;残损度为15%的榫头表面钻直径为6 mm,间隔为10 mm的孔洞,所有孔洞体积之和为原榫头体积的15%;残损度为25%的榫头表面钻直径为6 mm,间隔为10 mm的孔洞,所有孔洞体积之和为原榫头体积的25%。制作完成的榫头模型如图2所示。

图2 不同残损程度榫头模型Fig.2 Mortise-tenonmodels with different degree of damage

1.2 加固残损试件

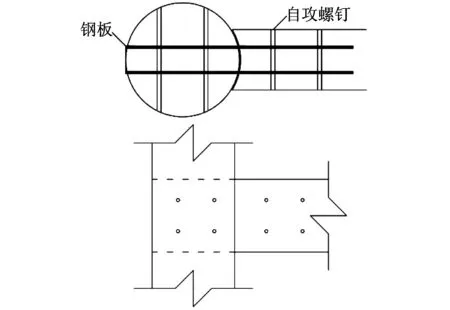

采用钢板-自攻螺钉对残损直榫节点进行加固。沿榫头两侧开出170 mm×140 mm (与榫头侧面尺寸相同),宽3 mm的通槽,嵌入厚3 mm,340 mm×140 mm的Q235钢板。将嵌入钢板的榫头插入卯口,用φ6.5 mm 8.8级碳钢双螺旋自攻螺钉将内嵌钢板与梁、内嵌钢板榫头柱紧固起来。加固残损直榫节点示意图如图3所示。各个模型节点的残损与加固方案见表4。

图3 钢板-自攻螺钉加固示意图Fig.3 Reinforcement digram of steel plate and self-tapping screw

表4模型残损方案

Table 4 Damage scheme for models

1.3 加载方案

为防止加载过程中由于竖向荷载引起P-Δ效应,本次试验中将柱水平放置,两端固定不动,梁竖向放置,由作动器在梁端施加水平方向的作用力。试验中柱的边界条件是左端、右端均固接,在柱顶由液压千斤顶施加固定的轴向荷载,加载装置设计图如图4所示。

图4 试验加载装置Fig.4 Schematic diagram of the experiment set-up

本试验的加载制度依照《建筑抗震试验方法规程》[7](JGJ 101—96)规定。根据木结构榫卯节点的特点,其所能承受的水平荷载较小但变形较大,为了减小试验误差,试验采用位移控制加载。第一级加载位移为5 mm,第二级加载位移为10 mm,依次为20 mm、40 mm各循环1次,后续加载位移依次为60 mm、80 mm、100 mm、120 mm及140mm各循环2次。

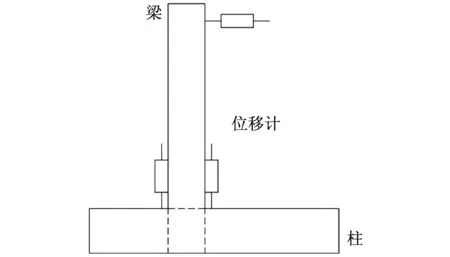

1.4 量测方案

根据试验目的,此试验量测内容包括:

(1)P-Δ滞回曲线中的荷载、位移数据由液压伺服系统测得;

(2) 榫卯节点部位的拔榫量和相对转角。

在梁的左右两端架设位移计,用来测量梁柱间实时相对位移,通过两个位移计的结果计算出梁柱的相对转角。上述位移计的数据采集均通过DH3816应变采集设备完成,测点布置如图5所示。

2 试验过程及现象

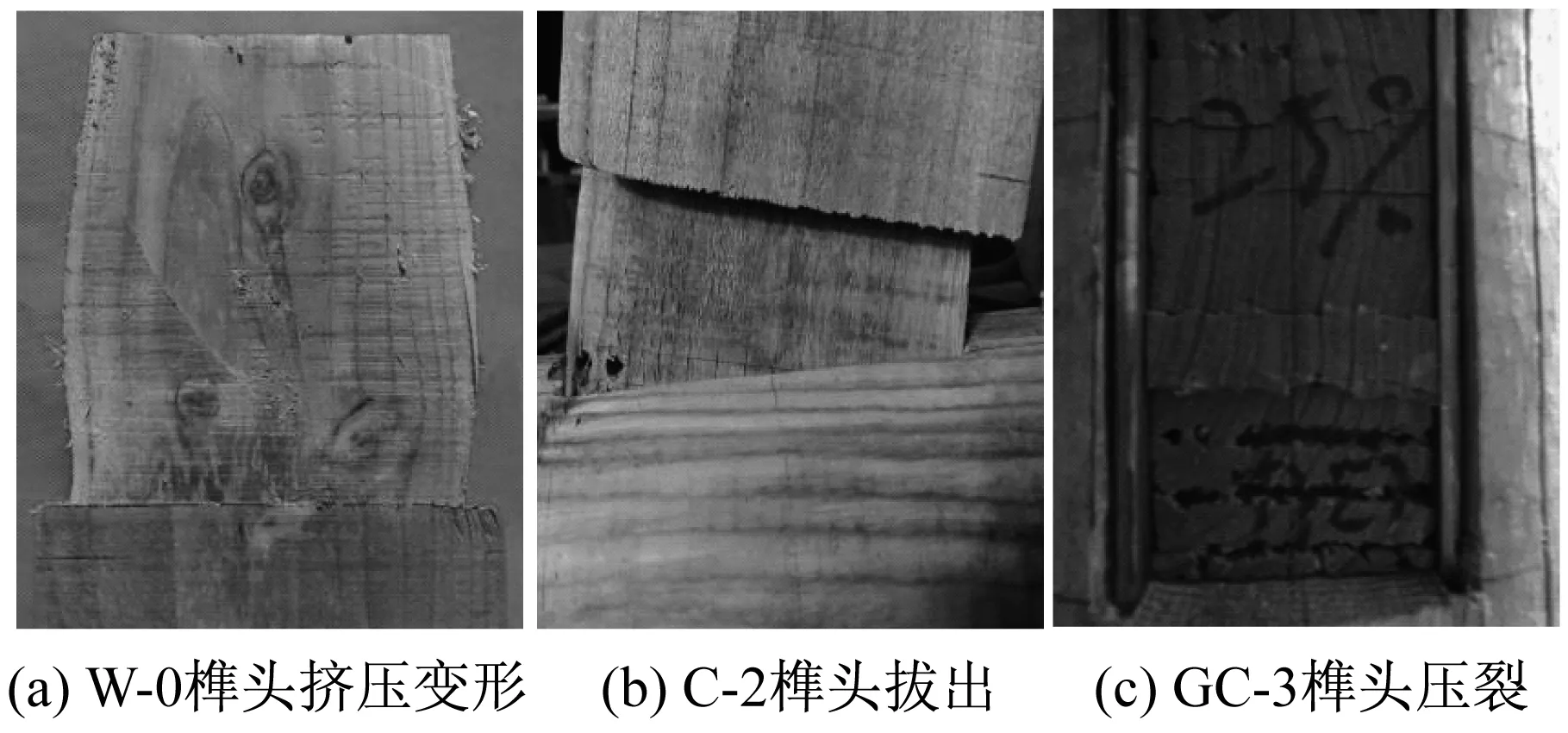

部分试验直榫节点的破坏形态如图6所示,其主要试验现象如下:

(1) 完好节点W-0,主要试验现象为榫头与卯口挤压变形、榫头拔出以及加载过程中由于榫卯挤压摩擦而发出的“咔咔”声。伴随着加载位移的增大,榫头与卯口之间的接触变得更加紧密,产生的力逐步增大,榫头与卯口相互挤压变形,产生“咔咔”声;随着循环位移逐渐增大,“咔咔”声逐渐变得清晰而响亮,挤压变形逐步大且不能恢复,节点越来越松动,榫头拔出量增大;榫头下面有微量木屑掉出。到试验结束时,直榫节点能够发生明显转动且榫头能够轻松拔出,如图6(a)所示。

图5 位移计布置图Fig.5 Arrangement of displacement meter

(2) 残损节点C-1、C-2及C-3,在试件加载过程中由于榫头存在不同程度的残损,除了由于榫头与卯口摩擦和挤压而产生的“咔咔”声,还会发出类似木材断裂时产生的“啪啪”巨大响声,并且随着残损程度的增加,巨大响声出现的时刻越早,掉出的木屑增多,榫头的挤压变形逐渐增大,部分榫头横向有裂缝,有木材脱落,如图6(b)所示。

(3) 加固残损节点GC-1、GC-3,由于采用内嵌钢板-自攻螺钉加固,其在加载过程中发出的“咔咔”声更加响亮。榫头的破坏形态与C-1、C-3相类似,节点处有木屑掉出,但较少,主要是因为榫头两侧的钢板参与榫头受力,另外自攻螺钉也很好地限制榫头受到挤压。随着加载位移逐渐增大,钢板会嵌入卯口,且嵌缝逐渐增大,自攻螺钉会因受到剪切作用而弯曲,最终榫头横向受压开裂,如图6(c)所示。

图6 部分模型破坏形态Fig.6 Failure patterns of partial models

3 试验结果及其分析

3.1 滞回曲线

图7为本次试验所选取直榫节点的P-Δ滞回曲线,依据滞回曲线可以看出:

图7 各榫卯节点P-Δ滞回曲线Fig.7 Load-deformation hysteresis curves of mortise-tenon joints

(1) 所有直榫节点的滞回曲线均有明显的“捏拢”现象,滞回环呈现反S形,表明榫卯节点由于受力而发生了较大的挤压变形和摩擦滑移;随着位移加载的进行,滞回环的面积逐步增大,表明该节点的耗能越来越大;在前4级的加载过程中,滞回环的斜率迅速增大,表明榫头与卯口之间逐步挤紧,产生挤压变形和咬合力;在后期位移加载过程中,C-1、C-2、C-3的滞回环斜率增长缓慢,C-3甚至出现了明显的下降,说明该节点产生了较大的塑性变形。

(2) 比较无残损节点W-0与残损节点C-1、C-2、C-3可得,在同级荷载作用下,随着残损度逐渐提高,滞回环的面积逐渐变小,承载力逐渐变小,特别是对于C-3,每一级的承载力出现明显减小,且呈现出明显的下降趋势。

(3) 比较残损节点C-1、C-3与加固残损节点GC-1、GC-3可得,加固后节点的滞回曲线更加饱满,每一级循环的承载力显著增加,并且加固节点的承载力均达到甚至超过完好节点,主要是因为内嵌钢板与自攻螺钉很大程度地参与了榫卯节点受力。

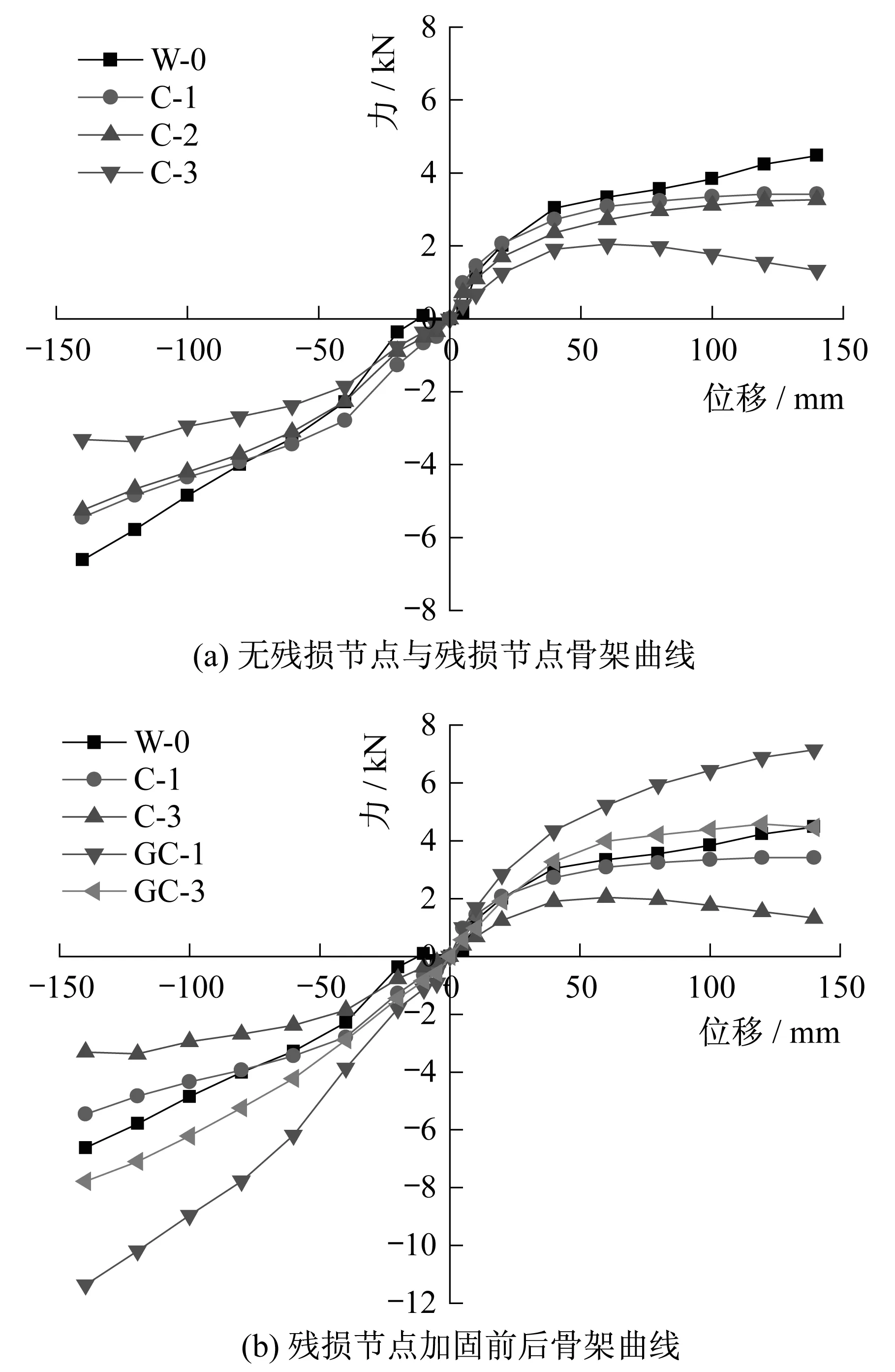

3.2 骨架曲线

骨架曲线能够反映节点极限承载力和变形能力。图8为各个直榫节点的P-Δ骨架曲线,可以看出:

(1) 比较无残损节点W-0与残损节点C-1、C-2及C-3可得,完好节点与残损节点的骨架曲线走势基本相同;在同级荷载作用下,随着残损度的增大,节点承载力逐渐降低,且降低幅度随残损程度的增大而增大。

(2) 比较残损节点C-1、C-3与加固节点GC-1、GC-3可得,采用钢板-自攻螺钉加固节点后,承载力显著增加,其中加固节点GC-1的极限承载力提高1.15倍,加固节点GC-3的正向极限承载力提高2.35倍,并且加固残损节点的承载力都要超过无残损节点,表现出良好的加固效果。

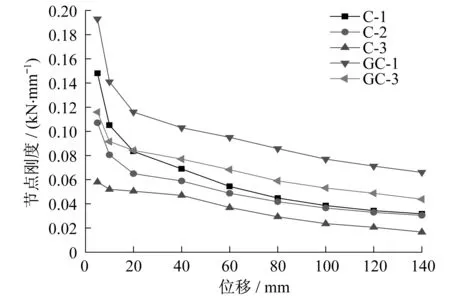

3.3 刚度退化曲线

刚度退化反映了榫卯节点存在损伤积累。直榫节点在反复荷载作用下,节点刚度可以采用割线刚度K表示,按照式(1)计算。图9给出了各残损及加固节点刚度与位移的关系。

(1)

图8 各榫卯节点荷载-位移骨架曲线Fig.8 Load-deformation skeleton curves of mortise-tenon joints

图9 各榫卯节点刚度退化曲线Fig.9 Rigidity degradation curves of mortise-tenon joints

式中:Pi表示第i级荷载的峰值;Δi表示第i级加载时荷载峰值所对应的水平位移。

从图中可以看出:

(1)所有直榫节点的转动刚度在加载初期较大,随着位移增大,转动刚度逐渐减小,后期趋于平缓。在同级加载位移下,随着残损度的增大,节点转动刚度逐渐减小。

(2)加固残损节点的转动刚度显著增大,这是由于内嵌钢板、自攻螺钉与榫头一起受力,节点转动刚度显著增加。

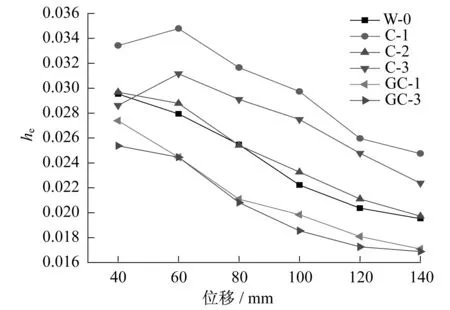

3.4 耗能能力

直榫节点的耗能能力可以通过等效黏滞阻尼系数he来衡量。等效黏滞阻尼系数越大,表明节点的耗能能力越好,反之亦然。图10为各榫卯节点在各级位移下的黏滞阻尼系数he,从图中可以看出:

(1) 所有节点随着加载位移的逐步增大,直榫节点的耗能能力逐步降低。主要是因为榫头与卯口之间的挤压变形随着位移的增大而减小,而挤压变形是榫卯节点耗能的主要途径。相比较而言,残损节点的耗能能力要好于完好节点,其中C-1节点明显好于完好节点,这是由于榫头上钻孔的存在,在节点转动过程中有效地促进了榫卯的变形,提高了耗能能力。

(2) 加固残损节点的耗能能力有所降低,由于榫卯节点主要通过榫头与卯口之间的挤压变形与摩擦来耗能,而内嵌钢板-自攻螺钉限制了节点的转动,减小了摩擦,使加固节点的耗能能力降低,这一点与试验中观察到内嵌钢板嵌入卯口、自攻螺钉弯曲甚至断裂的现象吻合。

图10 榫卯节点粘滞阻尼系数与位移的关系Fig.10 Viscous damping ratio-deformation relationships of mortise-tenon joints

4 结 论

在对不同残损程度的单向直榫节点及加固残损直榫节点进行低周反复加载试验和分析后,可以得到以下结论:

(1) 所有直榫节点均在节点处发生破坏,柱和梁基本完好。位移加载过程中均会发出“咔咔”声。未加固节点加载后期均会出现榫头部分拔出和榫卯连接处有较大挤压变形;残损节点还会发出类似木材断裂时产生的“啪啪”声,榫卯连接处挤压变形更加明显;加固后节点在加载过程中发出的“咔咔”声更加响亮,加固钢板会嵌入到卯口之中,自攻螺钉发生弯曲甚至断裂。

(2) 所有节点的P-Δ滞回曲线均呈现出明显的“捏拢”效应,滞回环整体呈现反S形;未加固直榫节点随着残损程度的增大,滞回环所包围的面积减小;加固残损节点的滞回曲线饱满度显著提高,其承载力显著提高,达到甚至超过完好节点。

(3) 单向直榫节点的转动刚度在加载初期较大,随后逐渐减小,加载后期下降缓慢;未加固节点随着残损度的增大,转动刚度逐步降低;加固残损直榫节点的转动刚度显著提升,并且超过完好节点。

(4) 所有直榫节点的等效黏滞阻尼系数he随着位移的增大而减小;同时发现未加固直榫节点的耗能能力要好于加固残损直榫节点。

(5) 钢板-自攻螺钉加固残损榫卯节点能够显著提高其强度,同时也增大了其刚度,使节点承受到更大的地震作用,因此需要对加固后刚度与强度的变化规律作进一步研究,以此来选择内嵌钢板合适的用量以及自攻螺钉合适的规格,使得加固直榫节点在提高强度与刚度的同时,也具有很好的耗能能力。因此内嵌钢板-自攻螺钉适合加固残损程度较高及强度或刚度存在较大不足的结构。