早期注聚油藏残余油类型及影响因素实验

2018-11-21李金宜马奎前朱文森信召玲李彦来

李金宜 马奎前 朱文森 信召玲 李彦来

中海石油(中国)有限公司天津分公司渤海石油研究院

聚合物驱作为三次采油的成熟手段已在国内多个矿场规模化应用[1-9],渤海油田也将早期注聚模式在海上油田规模化应用,取得较好增油效果[10-11]。对于海上油田依托平台的开发方式,需要尽可能考虑全寿命方案,力争在一次井网条件下尽可能最大程度满足油藏挖潜的需求,规避风险。因此,研究早期注聚条件下残余油的分布可以为早期注聚驱油过程提供理论支持,为后续调整井挖潜局部富集剩余油提供指导[12-14]。目前国内对微观残余油形态及分布的实验研究已取得一定成果。研究方法主要包含荧光薄片分析[1-2]、微观刻蚀模型[6][15-17]、数值模拟分析[3][18]、核磁共振分析[19]等。苏娜[20]研究了不同渗透率岩心在不同水驱速度下的微观剩余油机理。李洁[1]利用天然岩心荧光薄片技术分析了水驱后簇状、膜状、盲端和角隅等4种类型微观剩余油在聚驱后的降低幅度。刘志宏[15]研究了改变水驱液流方向对微观剩余油分布的影响。马炳杰[16]分析了注水停止前后微观剩余油分布。宋考平[4]在前人研究基础上进一步阐述了聚合物溶液性质对剩余油分布的影响。白振强[2]、刘义坤[7]利用薄片荧光技术分别分析了聚驱和二元复合驱后不同水洗程度下微观剩余油赋存状态并进一步明确了原油组分变化特征。侯吉瑞[6]通过微观仿真刻蚀模型研究了化学驱体系对微观剩余油驱替机理的影响。但前人的研究主要针对陆上油田中高含水期化学驱情况,而目前国内对早期注聚条件下的微观残余油形态及分布的实验研究还非常少,因此本文通过激光刻蚀非均质微观孔隙模型,在微米级别下对早期注聚条件下残余油分布形态及主控因素开展实验研究。

1 实验方案设计

以渤海典型早期注聚厚储层疏松砂岩L油田储层薄片、压汞等实验资料为基础,激光刻蚀制作非均质微观孔隙模型。

1.1 实验材料和条件

(1)实验用油:用真空泵油与煤油以体积比为2∶1配制,25 ℃条件下黏度19.8 mPa·s。为使实验过程中便于观察,向模拟油中加入适量的苏丹四,将其染成红色,过滤后使用。

(2)实验用水:根据L油田水源井离子组成复配的地层水,K++Na+浓度 2 420 mg/L、Mg2+浓度185 mg/L、Ca2+浓度 697 mg/L、Cl-浓度 5 388 mg/L、SO42-浓度 29 mg/L、HCO3-浓度159 mg/L,总矿化度为 8 878 mg/L;25 ℃条件下黏度 0.92 mPa·s。

(3)聚合物体系:L油田注入聚合物,低浓度聚合物浓度600 mg/L,黏度7.2 mPa·s;高浓度聚合物浓度800 mg/L,黏度9.1 mPa·s;聚表二元体系:600 mg/L聚合物+质量分数0.3%表面活性剂SP-4073(江苏擎宇化工科技有限公司提供)。

(4)模型:对角非均质玻璃刻蚀微观模型,孔隙半径范围约为0.2~1 mm。驱替方向均为从左下到右上。

(5)实验条件:实验温度25 ℃;低速驱替速度为0.004 mL/min,高速驱替速度为0.02 mL/min。

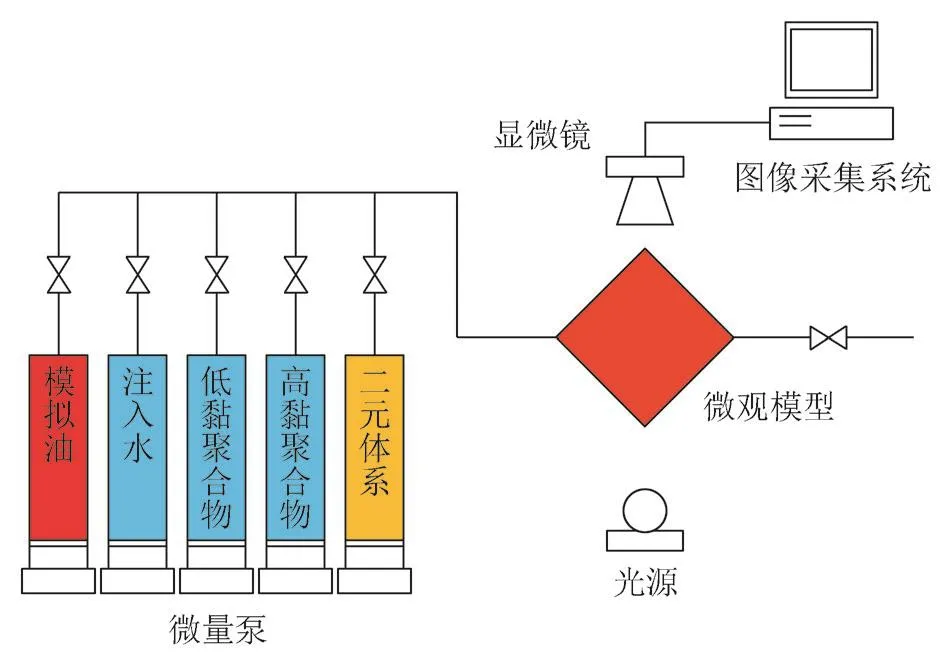

1.2 实验仪器与流程

微观实验仪器包含:显微镜、图像采集系统、微量泵、光源等,实验流程见图1。

1.3 实验步骤

(1)将微观模型水驱洗净后饱和油;

(2)低速驱,以恒定的驱替速度0.004 mL/min驱至模型不出油为止,通过可视化装置拍照记录驱油过程及残余油存在形式;

(3)高速驱,提高驱替速度至0.02 mL/min驱至模型不出油为止,通过可视化装置拍照记录残余油存在形式;

图1 实验流程图Fig. 1 Flow chart of the experiment

(4)清洗模型,更换驱油体系重复上述实验。共进行水驱、早期注聚低浓度聚驱、早期注聚高浓度聚驱和聚表二元驱4组实验。

2 实验结果分析

2.1 残余油类型及形成机理

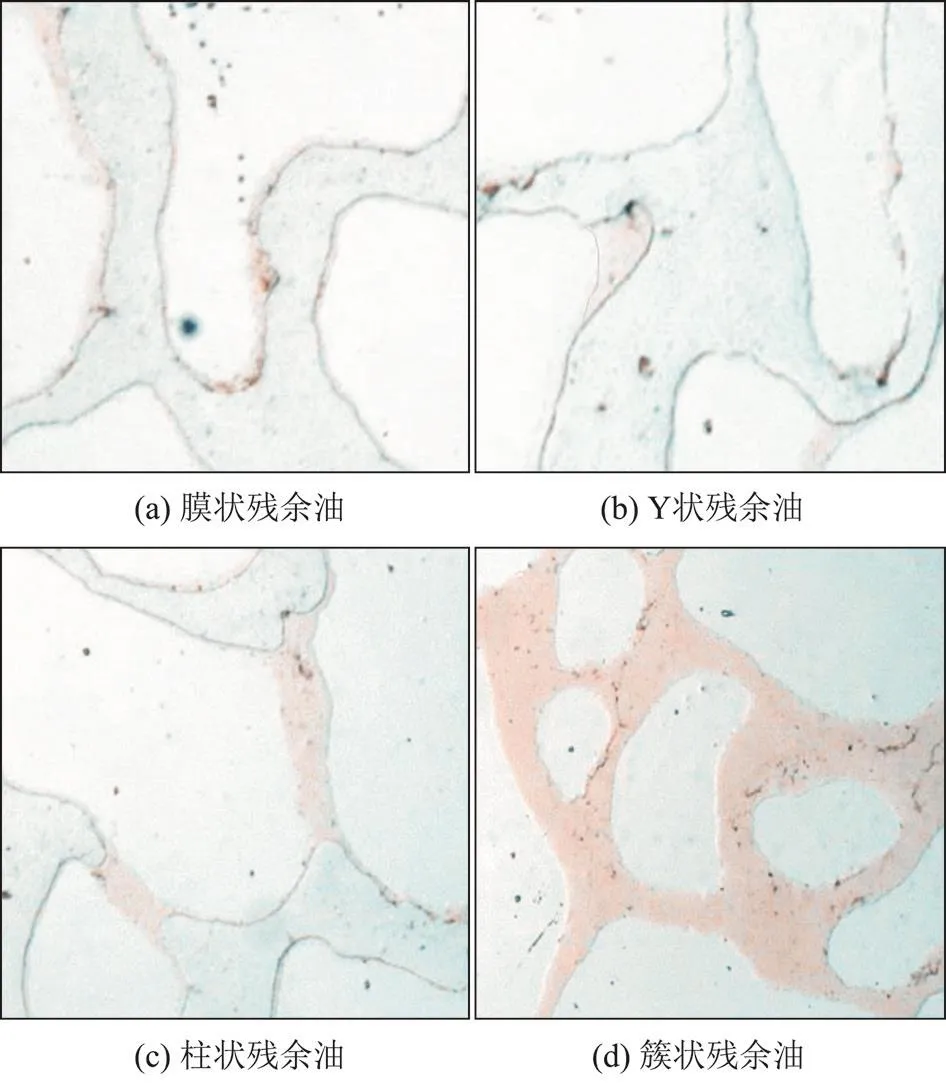

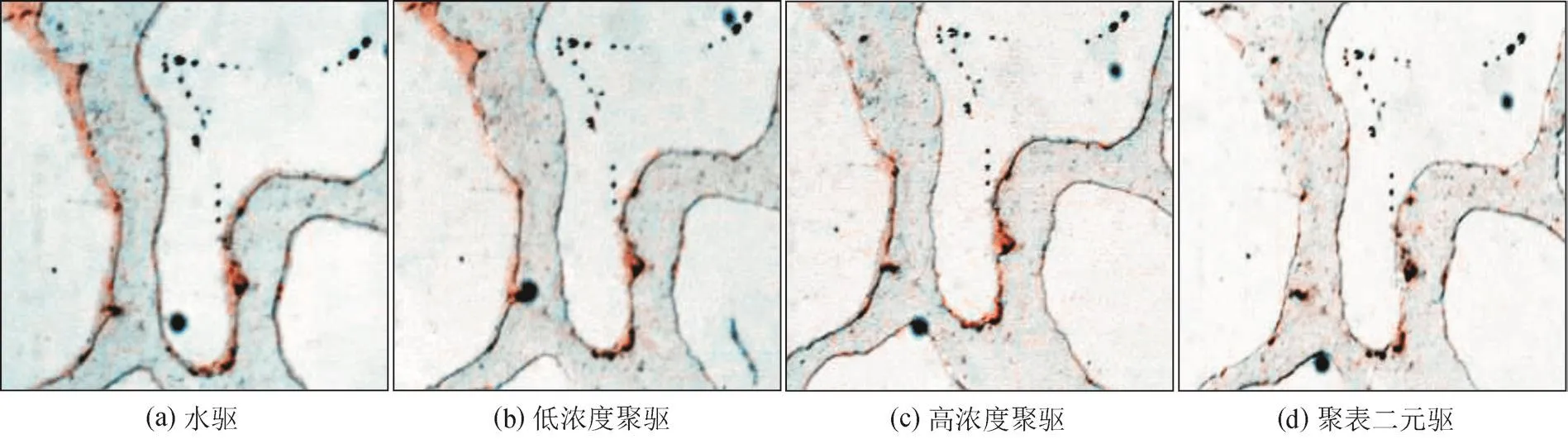

在微观驱替实验中,主要捕捉到4种残余油分布形态,分别为膜状残余油、Y状残余油、柱状残余油和簇状残余油,如图2。

图2 微观实验中残余油分布形态Fig. 2 Distribution form of residual oil in the microscopic experiment

国内学者认为[1-2,4,6-7]:(1)油膜黏附在孔隙表面,水驱剪切力小于黏附力,水相不能将油膜从孔隙表面剥离,形成膜状残余油,其流动阻力相当大;(2)Y状残余油本质上属于膜状剩余油,多形成在形状为Y状的孔隙区域,黏附在孔隙表面的油膜,易在两个方向受到驱动力,形成Y状残余油;(3)柱状残余油的形成是由于细小喉道水相不能进入,油被卡断,主要以局部充填形态分布在与孔道相连通的喉道中;(4)水驱注入水沿大孔道绕流,簇状残余油是被细小孔道包围起来的大油块。

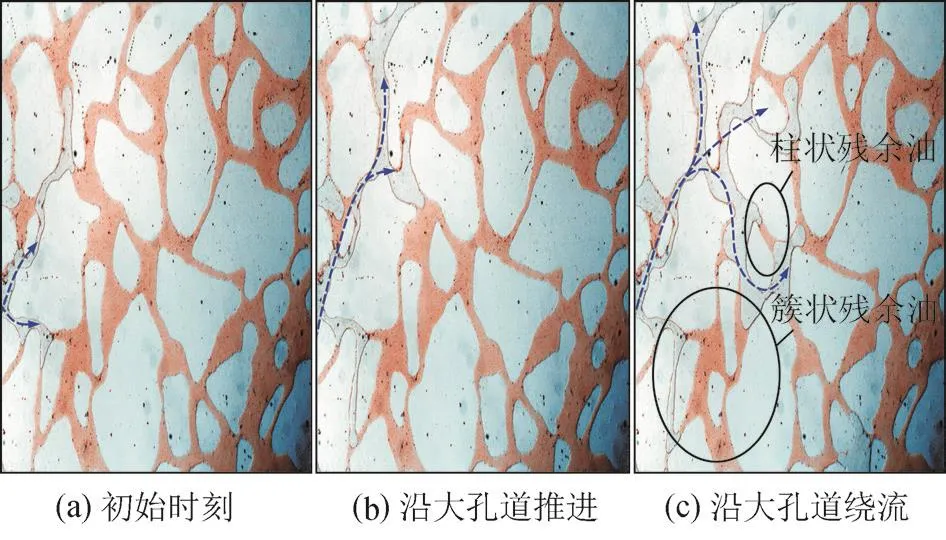

可见,柱状和簇状残余油的形成机理类似,均是由于注入水比油的毛管力大,阻碍了注入水向细小孔喉的波及,注入水沿着大孔道绕流,将细小孔喉内的油卡断形成残余油,如图3。

图3 注入水绕流对柱状和簇状残余油形成图Fig. 3 The formation of column-like and cluster-like residual oil due to the bypassing of injected water

2.2 不同注入速度对残余油分布的影响

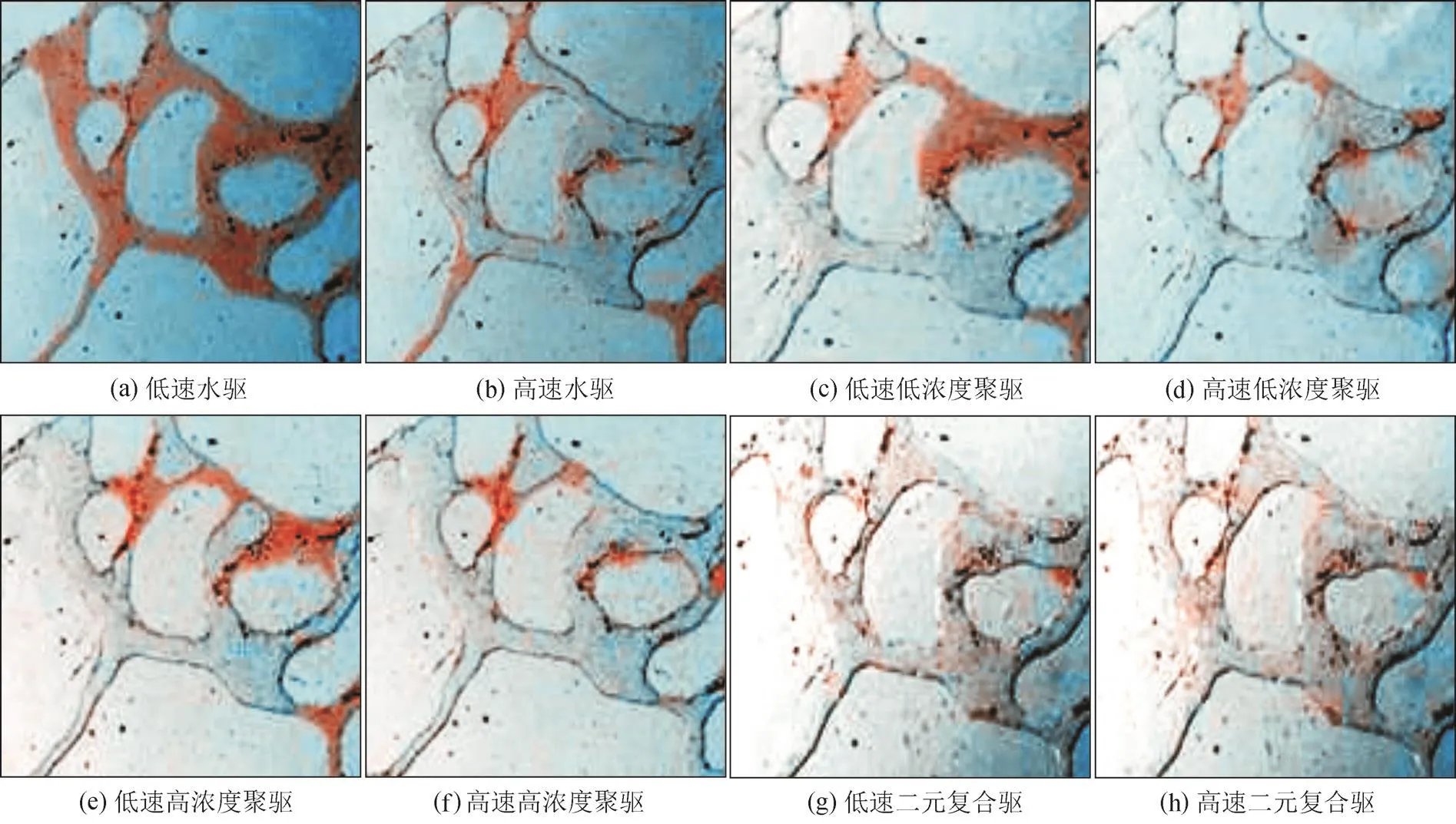

方案共设计了4组不同注入体系下的低速和高速驱替实验,研究同一注入体系下注入速度对残余油形态和分布的影响。

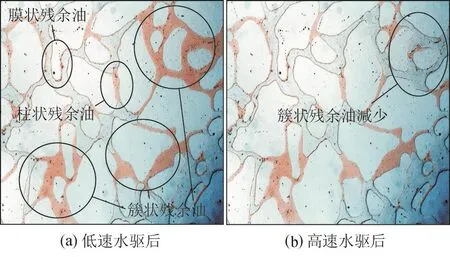

图4为水驱实验结果,可以看出,由于水油流度比较高,注入水表现出黏性指进,波及体积较小,低速水驱后仍存在大量残余油,且残余油类型主要为簇状和柱状残余油。提高注入速度后改善了波及情况,簇状残余油减少,如图4b所示,注入水能进入部分簇状残余油所在孔隙,将其分割为柱状残余油。

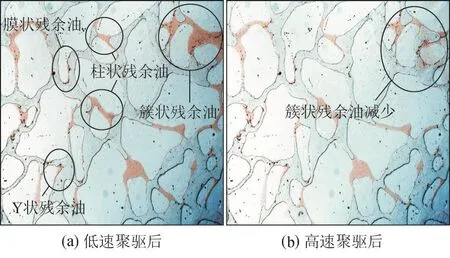

由图4a与图5a对比可发现,早期注聚低浓度聚驱结束后连片的簇状残余油显著减少,残余油类型主要是柱状和膜状残余油。由于聚合物不能降低油水界面张力,因而存在较多的膜状残余油。在提高注入速度后,早期注聚低浓度聚驱进一步改善了波及情况,簇状残余油进一步减少,如图5b所示。

图4 不同注入速度下水驱残余油形态及分布Fig. 4 Form and distribution of residual oil after water flooding at different injection rates

图5 不同注入速度下早期注聚低浓度聚驱残余油形态及分布Fig. 5 Form and distribution of residual oil after early lowconcentration polymer flooding at different injection rates

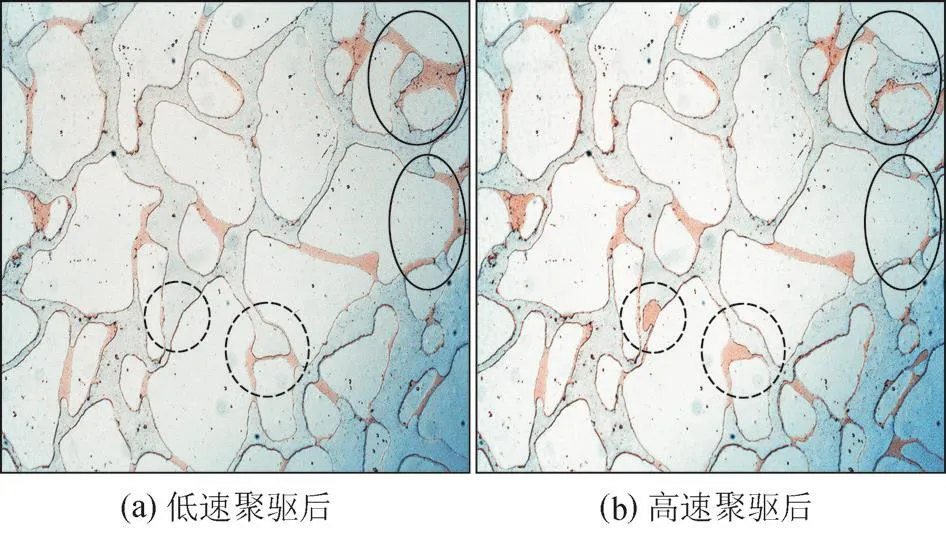

高浓度早期注聚和低浓度早期注聚效果类似,均进一步减少簇状残余油,残余油类型主要是柱状残余油;低速早期注聚高浓度聚驱具有更好的改善水油流度比的能力,波及情况好于低速早期注聚低浓度聚驱。但同时,早期注聚高浓度聚驱提高注入速度的效果不明显,略改善了波及情况,簇状残余油进一步减少;残余油主要是小柱状、膜状残余油,如图6实线所示。需要注意的是细小孔喉中的柱状残余油有较高的流动阻力,提高注入速度后,高浓度聚合物有可能在多向通道中从阻力较小的通道绕流走,因此在多孔道连通处,与细小孔喉相通、流动阻力较大的部位反而有可能存在残余油,如图6虚线所示。

图6 不同注入速度下早期注聚高浓度聚驱残余油形态及分布Fig. 6 Form and distribution of residual oil after early highconcentration polymer flooding at different injection rates

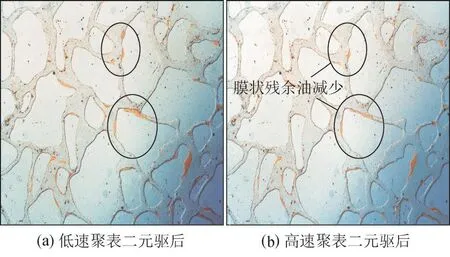

聚表二元驱结合了聚合物黏度高和表面活性剂驱降低界面张力的优点,不仅能提高波及系数,还能提高驱油效率。与聚合物驱相比,残余油显著减少,没有明显的柱状、簇状残余油,残余油类型主要为Y状残余油和膜状残余油。聚表二元驱驱替前缘能均匀推进,在连通多个喉道的孔隙易于形成多方向的受效,导致其形成Y状残余油。提高注入速度能使膜状残余油变薄,减少残余油,但是注入速度对残余油分布的影响较小,如图7所示。

图7 不同注入速度下聚表二元驱残余油形态及分布Fig. 7 Form and distribution of residual oil after polymersurfactant binary flooding at different injection rates

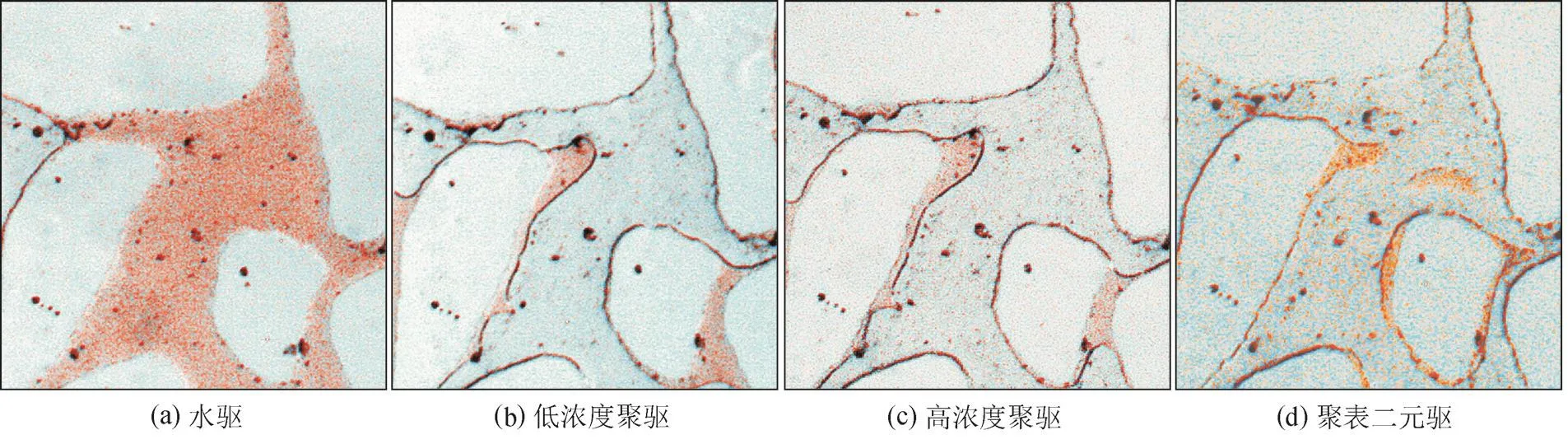

2.3 不同注入体系对残余油分布影响

不同注入体系对不同类型剩余油的影响不同。膜状残余油前缘受到驱动力、黏附力和内聚力三个主要作用力,虽然黏弹性的聚合物溶液能增大驱动力,但是是否驱动油膜跟聚合物浓度有很大关系,由图8可以看出,低浓度聚驱没有明显降低膜状残余油,而高浓度聚合物会使膜状残余油明显降低,而聚表二元驱中表面活剂性能使孔隙表面向亲水性转变,降低了油膜的黏附力,并且显著降低油水界面张力,使拉伸油膜前端变得容易,残余油容易被拉断,从而显著减少膜状残余油。

Y状残余油基本出现在剩余油高度分散阶段,由图9可以看出,该类型残余油不容易出现在水驱阶段,主要分布在聚驱、聚表二元驱后。实验中单纯聚合物体系浓度增加并未明显影响Y状残余油分布形态及大小,而聚表二元驱降低Y状残余油效果则较为明显。可见,Y状残余油将是聚后二元复合驱提高采收率挖潜的主要剩余油类型之一。

柱状残余油主要因注入介质的指进造成。由图10可看出,水驱时由于指进较严重,柱状残余油较多;聚合物驱可减少柱状残余油,且注入浓度增加残余油明显减少;而聚表二元驱不仅能提高波及系数也能提高驱油效率,柱状残余油显著减少。

图8 不同注入体系降低膜状残余油效果Fig. 8 Reducing effect of different injection systems on film-like residual oil

图9 不同注入体系降低Y状残余油效果Fig. 9 Reducing effect of different injection systems on Y-shape residual oil

图10 不同注入体系下降低柱状残余油效果Fig. 10 Reducing effect of different injection systems on column-like residual oil

不同注入体系在两种注入速度下的簇状残余油分布见图11,可以看出,相同注入体系的簇状残余油受注入速度的影响较大,增加注入速度,簇状残余油明显减少。相同注入速度下,不同体系对降低簇状残余油影响依次为:聚表二元驱>高浓度聚驱>低浓度聚驱>水驱。

3 结论

(1)早期注聚条件下,注入速度和注入体系是影响微观孔喉残余油形态分布的两大主要影响因素,残余油主要呈现簇状、柱状、膜状和Y状等4种分布形态。

(2)在相同注入体系中,簇状残余油受注入速度影响最大,随着注入速度提高,簇状残余油类型具有逐渐向柱状、膜状残余油类型演变的趋势。在水驱和早期注聚低浓度聚驱中,这种趋势较明显,注入速度提高可以有效提高波及,减少簇状残余油分布,而在早期注聚高浓度聚驱及二元复合驱中,注入速度提高对各残余油形态及分布影响均不明显。

(3)在不同注入体系驱替后,残余油主要形态均不同。在低注入速度下,水驱后残余油类型主要是簇状和柱状残余油;早期注聚后主要是柱状和膜状残余油,且随注聚浓度增加,柱状残余油有减小趋势;二元复合驱后主要是膜状和Y状残余油。不同注入体系对降低残余油影响依次为:聚表二元驱>高浓度聚驱>低浓度聚驱>水驱。

图11 不同注入体系在两种注入速度下簇状残余油分布Fig. 11 Distribution of cluster-like residual oil after being displaced by different injection systems at two injection rates