半潜式平台大直径三筒取心技术

2018-11-21张宝林闫园园石利星李石磊王雨王兵爽

张宝林 闫园园 石利星 李石磊 王雨 王兵爽

中海油能源发展股份有限公司工程技术分公司

在国内,常规取心技术已经非常成熟,从单筒,双筒一直到三筒取心,内筒从钢质逐渐变为玻璃钢,铝合金内筒等,从常规取心发展到密闭取心和定向取心,以保证在不同岩性的地层,都能够达到很高的收获率。但是随着油田的不断开发,老油田再次进行升级改造,这就要求再次进行取心作业重新对地层进行分析。因此,相同条件下获得的岩心越多,直径越大,提供有价值数据越多。大直径三筒连续取心技术的应用能很好地解决以上问题,进而保证获得更加完整的地质资料,为地层研究奠定基础。

目前大直径取心技术在南海东部已经得到广泛应用,但主要是以单筒和双筒为主,三筒取心技术并未进行过应用。随着钻井“提速增效”在各大油田的广泛实施,钻井取心的提速逐渐成为工作重点,三筒取心技术作为缩短取心工期的一个重要工艺措施而被提出并应用。通过分析单双筒取心和常规长筒取心技术,总结大直径三筒连续取心技术。通过对现有的取心工具进行研究分析,研制出适合大直径三筒连续取心配套的差值短节和配套配件,保证取心顺利进行。

1 取心目的、井况及取心难点

1.1 取心目的

升级A勘探区块油藏控制储量,扩大探明储量规模;实施钻井取心,落实内部隔层稳定性及横向变化;落实A勘探区块油藏是否有气顶。

1.2 取心井况

作业井1 005~2 606 m为裸眼段,取心开始位置2 606 m,岩性主要以泥岩、砂岩发育为主,造斜点在1 008 m,造斜率2 (°)/30m,从1 417 m开始稳斜,井斜17°,井深2 410 m左右发育一条断层。

1.3 取心技术难点

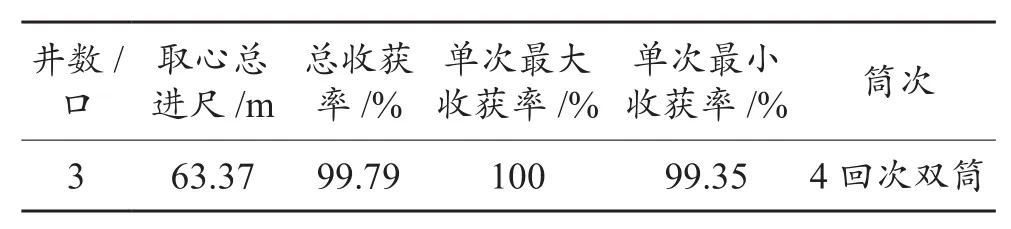

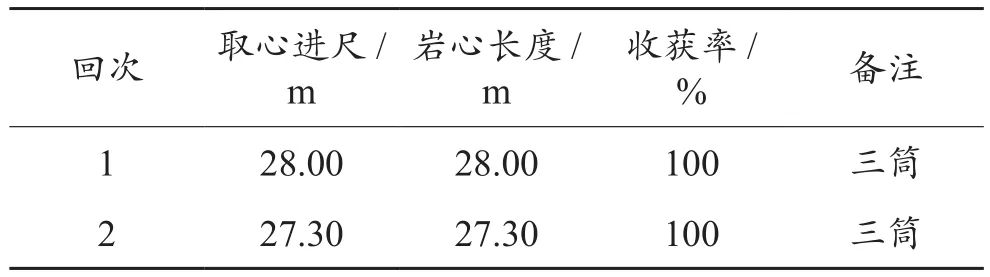

(1)在A区块并没有进行过三筒取心作业,只进行过双筒取心,具体数据见表1,所以对于大直径三筒取心并没有成功经验可以作为参考。

表1 A区块大直径取心数据Table 1 Large-diameter coring data of block A

(2)地层泥岩、砂岩、生屑灰岩、砂屑灰岩、泥页岩等多种岩心交叉存在,夹层较多、不均质性较强,取心钻进时的机械钻速很不稳定。

(3)1 600 m左右的裸眼段,井斜较大,工具外径大,刚性强,与Ø311.15 mm井眼环空间隙较小,摩阻高,下钻困难。

(4)取心工具外径大,钻头附近钻井液冲刷岩心,岩心变细,再加之大直径岩心筒与井环空小造成的抽吸力大,容易使卡箍式岩心爪失效,从而给割心带来问题。

(5)大斜度井井壁与钻具摩擦力较大,由此引起井口钻压与井底钻压不一致。

(6)在斜井中,由于取心工具轴线与重力线方向构成的夹角较大,在重力的作用下,取心工具躺卧在井眼边,由此一方面容易造成井眼低边形成岩屑床,导致摩阻增大,造成取心工具遇卡现象,另一方面取心工具的内岩心筒因重力的作用而下垂,与取心工具的外筒内壁相接触,取心钻进时,内岩心筒随外筒一起旋转,直接影响取心效果。

(7)割心时操作比较困难,一方面半潜式钻井平台存在升沉现象会给割心带来困难,另一方面岩心直径大,轴向抗拉强度比普通岩心大。

(8)采用大直径三筒取心,对现场工艺参数和出心措施的控制要求高。现场工程师在调整作业参数时必须要考虑到井型和作业平台为半潜式平台,会对取心作业参数的影响,同时在出心时必须考虑到岩心直径和自重的问题,避免在井口分段岩心时造成岩心滑落。

2 取心技术方案

2.1 优选取心工具

针对取心地层特性,井眼轨迹和甲方对岩心直径的要求等技术难点以及对取心作业的影响,优选得到大直径取心工具。

大直径保形取心工具与常规取心工具最主要差异是采用了内壁摩阻更小的铝合金内筒,其摩阻是常规钢内筒的十分之一,对于易吸水膨胀和破碎性岩心可以有效减小岩心进入内筒的阻力,减小发生堵心的可能。

内筒的特殊扣型可以在内筒较薄的情况下保证内筒扣连接的强度。

考虑大直径取心筒钢性大、狗腿度大和取心筒与井眼环空间隙小等问题,设计制造了替代取心工具扶正器的差值短节,在保证三筒取心长度的方案下,紧邻钻头上部安装取心扶正器,取心工具上其他位置的扶正器均用差值短节代替,使取心工具具有很好的稳斜功能,增强了钻头工作的稳定性,又能减小取心工具的钢性,成功减少钻井作业复杂情况的发生,提高井下作业的安全性。

差值短节是在钢管本体加焊3条耐磨带制成,耐磨带20 mm×20 cm,有一定的防磨效果,其主要有配长、保持原扶正器长度和减小取心工具钢性的作用[1-4]。

2.2 优选取心钻头

考虑泥岩和砂岩互层,并且加杂灰岩以及裸眼段中狗腿等难点,对取心钻头进行了针对性选择以适应该井取心作业。

(1) 设计选用比金刚石和巴斯拉切削齿更大、吃入地层更深的、更易于排屑的PDC取心钻头;

(2) 优化布齿方式,选取8刀翼取心钻头,增加旋转稳定性,利于岩心成形,同时提高切削部分的切削强度;

(3) 增强内外保径的强度,减少灰岩取心作业过程中岩层对取心钻头外锥和保径的异常损害;

(4) 采用新型专利切削齿,减少切削齿边缘破裂的概率,使切削齿维持长时间自锐和钻进速度,提高其在夹层多的复杂地层中的钻进能力[2]。

2.3 取心工艺措施

(1) 取心钻具组合。由于该井为定向井,存在井斜大、摩阻高、工具钢性强等难点,特对取心工具本身以及整个取心钻具组合进行新的优化。

取心工具大部分的扶正器被换作差值短节,提高取心工具在井底的稳定性,在浮阀上面(距离取心工具上的扶正器距离大约27 m)安装一个Ø302 mm钻井扶正器,同时减少钻铤的使用量有助于减小扭矩、防止井壁黏卡。

Ø309 mm取心钻头+Ø203 mm高强度取心工具(上端扣型630)+浮阀(阀瓣式,无承托环)+Ø302 mm稳定器+Ø203.2 mm钻铤+JAR/FJ+Ø127 mm 无磁钻杆+Ø127 mm钻杆。

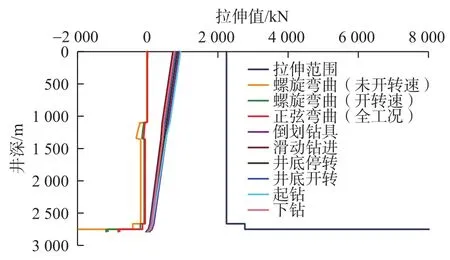

根据设计的取心钻具组合进行管柱力学模拟分析,如图1所示,在滑动钻进、倒滑眼、空转、旋转钻进、上提、下放等6种工况下对管柱进行了屈曲分析。可以看出:在6种工况下管柱受拉力均小于材料的抗拉应力极限,所受压力均小于管柱的螺旋弯曲极限、正弦弯曲极限和自锁极限,无屈曲风险。

如图2所示,计算了管柱在滑动钻进、倒划眼、空转、旋转钻进、上提、下放等6种工况下所受的侧向力。可以看出:整体管柱所受侧向力极小,2 750 m处上提、下放时管柱所受侧向力骤增,起下钻过程中应注意平稳操作。

图1 屈曲分析图(无屈曲风险)[6]Fig. 1 Buckling analysis diagram (no buckle risk)

图2 侧向力图[6]Fig. 2 Lateral force diagram

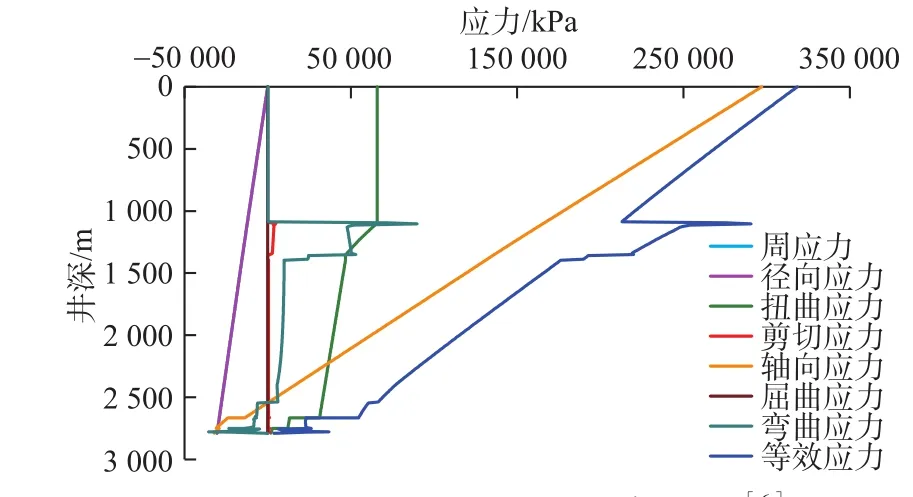

图3、图4、图5分别计算了下放、上提、旋转钻进时管柱的受力情况。从图中可以看出:管柱在3种工况下所受周向力、径向力、扭力、剪切力、轴向力、屈曲力、挠性力、三轴等效应力,均远小于材料的屈服强度。

图3 下放工况受力分析结果[6]Fig. 3 Force analysis result in the operational mode of lowering

因此,由图2可以得知取心钻具组合在上提,下放均需要匀速通过2 750 m卡点,不能猛刹猛放,这样容易造成管柱被卡,同时也容易造成井壁出现键槽。通过图1、3、4、5可以看出,取心钻具组合各项数据均在规定的范围内,其不影响正常的取心钻进,证明此钻具组合优选正确,适合本次取心作业[6]。

图4 上提工况受力分析结果[6]Fig. 4 Force analysis result in the operational mode of lifting

图5 旋转钻井工况受力分析结果[6]Fig. 5 Force analysis result in the operational mode of rotary drilling

(2) 取心钻井液。由于该井井斜较大、取心工具与井眼内径之间的环空间隙较小并且取心时钻井液排量较小,不利于岩屑排除,因此,需要对全面钻进时的钻井液进行适度调整来满足取心的要求。将滤失量由原6 mL/30 min降低至4 mL/30 min,降低岩心吸水膨胀率和提高滤饼质量,稳固井壁,降低取心时的风险系数。漏斗黏度由原60 s降低到50 s,降低钻井液固相含量,实现降低钻井液对取心工具的冲蚀,同时降低取心作业时的泵压,给取心作业留足可操作的窗口。密度按照原钻井液1.14 g/cm3控制。

(3) 取心钻进参数。取心参数的设定主要综合考虑半潜式平台自身的特性(升沉)、井眼轨迹、井眼摩阻和地层特性等难点。

①钻压。定向井取心时由于存在摩阻,因此在施加钻压时井口钻压并不等于钻头钻压,因此需要提前计算摩阻大小,然后结合现场扭矩情况适时地改变钻压[2-5]。

②排量。取心排量的设定一方面要满足取心的需求,另一方面要能满足携砂、井眼稳定和冷却钻头的需求。并且在斜井中井眼底端的岩屑不易排出,现场经过反复调节排量,在取心钻进2 m时确定了正常钻进时排量在 16~18 L/s[2-5]。

③转速。在取心钻进时要根据井下情况适时调整转速,该井在取心作业时出现频繁憋扭现象,因此,在保证取心钻进时效和井下安全的情况下,正常取心钻进时转速控制在较低状态,一般控制在55 r/min较为合适。

(4) 割心措施。由于半潜式钻井平台随着海浪周期性的上下浮动,割心时对于过提吨位和钻具上提距离的判断有很大影响[2]。当不关钻具补偿器进行割心作业时,其补偿器变为储能器,当上提一定吨位后,岩心突然拔断,补偿器瞬间释放能量,容易造成气缸损坏、油车跳绳等危险的发生。当打开补偿器割心时,井口提出钻具的距离无法有效预测,其中有补偿器的压缩量对上提距离的影响,误导取心工程师对距离上的判断。因此,现场取心工程师要求关闭钻柱补偿器,消除由于补偿器造成的影响,实现了割心过提参数的有效判断和钻柱上提距离的有效控制,最终过提8 t割心成功。

(5)异常情况处理。在斜井取心钻进时容易出现扭矩过大、无进尺的情况,此时应根据地层及工具特性做出恰当分析和调整。在取心时出现了无进尺、扭矩过大和憋停的现象,主要是因为井底钻屑排屑不干净形成岩屑床堆积、地层砂泥岩交错和半潜平台升沉造成。当出现钻具憋停时,现场工程师通过给钻具补偿器进行充气实现钻具微量上体,钻压降低但不提离井底,最终实现钻具激活,正常取心钻进。为了降低频繁憋扭现象的发生,同时清洁井底,取心工程师在保证岩心不受损的情况下加大排量将岩屑排出,解决了扭矩过大问题。

3 取心效果

分析总结此区块疏松地层大直径取心存在的主要技术难点,斜井的井身结构特点,摸索总结出疏松地层斜井大直径三筒取心技术,通过现场的技术分析,实现作业参数实时调整。

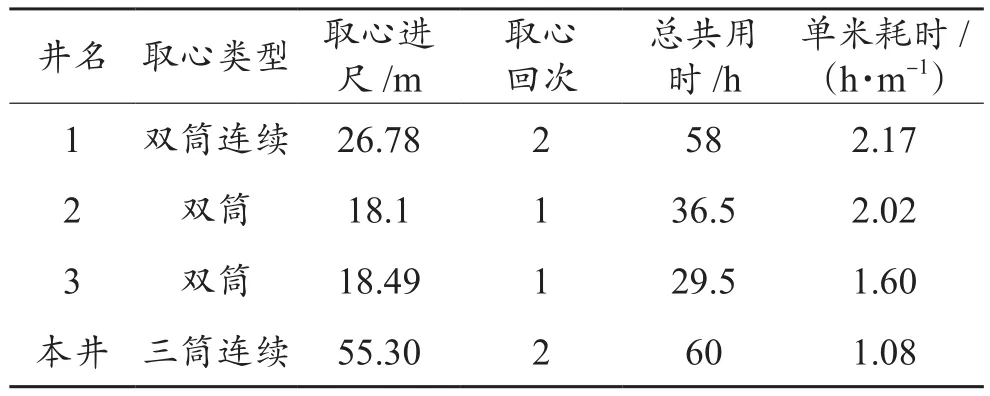

通过取心工具、钻头的优选和技术方案设定,大直径三筒取心取得了较好的效果,取心纯钻进时间8.52 h,平均钻速6.49 m/h,该井作业结果远高于该区的双筒取心数据,具体数据见表2和表3。

4 结论与认识

(1) 研究区域地质特点,分析邻井资料是优选钻头、提高取心收获率的重要因素;对比传统取心,三筒取心作业时效提高了32.5%,节省了成本。

(2) 通过邻井的地层划分和岩性描述,根据录井曲线和钻台仪表参数的变化准确判断、对作业参数进行及时调整,有效规避了井下的异常情况,保证取心钻进的顺利完成。

表2 作业井取心技术获得的成果Table 2 Achievements of coring technology in the well in operation

表3 本区块双筒取心和三筒取心方案时效比较Table 3 Time ef ficiency comparison between double-barrel coring scheme and three-barrel coring scheme in this block

(3) 半潜式钻井平台进行长筒取心存在较高的风险因素,在割心时要关闭钻杆补偿器,保证割心时不会因为钻杆补偿器的原因造成割心的失败。

(4) 在定向井取心钻进时要注意脱压影响。

(5) 优化后的取心工艺现场实施效果较好,在长裸眼井段连续取心作业中采用三筒,取得了100%的收获率。

(6) 科学地论证了地层的可钻性及井身条件,成功实施三筒取心作业,创大直径长筒取心进尺最长的记录。