废石-分级尾砂高浓度充填料浆的黏度及多因素影响规律

2018-11-20张修香乔登攀黄温钢

张修香,乔登攀,黄温钢

(1.东华理工大学放射性地质与勘探技术国防重点学科实验室,江西 南昌 330000;2.昆明理工大学国土资源工程学院,云南 昆明 650093)

0 引 言

废石与分级尾砂作为充填材料既可以实现矿床安全清洁高效开采,又可以降低矿山的成本,为矿山的扩产增效创造条件,是矿山日后发展的必然选择。废石-分级尾砂高浓度充填料浆属于非牛顿流体的特性,其黏度随剪切速率的变化而变化。黏度是充填体的重要性能特征,直接影响搅拌方式、管输稳定性与阻力大小[1-4]。目前,国内外对于此方面的分析与研究主要集中在尾砂制成的料浆,对于废石-尾砂的黏度特性的研究较少[5-8]。刘同有等[9]通过研究金川全尾砂膏体充填料浆得出料浆的黏度值因物料性质、粒度组成和浓度等因素的变化而有较大的差别;胡华等[10-11]对似膏体料浆的研究表明,料浆浓度、细粒级含量等因素对料浆黏度有显著的影响,随着细粒级含量增加,黏度变化复杂;翟永刚等[12]的研究表明回填体黏聚力取决于质量浓度和内摩擦角,受质量浓度和废石掺量影响程度基本相同,两者协同作用;孙伟等[13]以黏聚力、内摩擦角、抗剪强度为依据,综合得出了全尾砂-废石混合回填膏体流动性变化规律。相比之下,国外在黏度影响因素方面的研究更为深入。Mingzhao He等[14]针对超细矿浆的研究表明,除了颗粒形状、料浆浓度、级配等因素,浆体P值、温度以及剪切速率对料浆流变特性的影响也较显著;Jewell等[15]和刘晓辉[16]分析了料浆浓度、水泥添加量、温度、颗粒组成、pH值等多种因素对流变参数的影响。

对于充填料浆来说,应具有高浓度而又有较低黏度,这样最有利于管道输送。 因此,在废石-分级尾砂高浓度充填料浆的利用过程中,需要深入研究料浆的黏度特性。本文通过流变实验获取黏度参数,应用响应曲面法分析影响黏度变化的重要因素,探究多因素耦合条件下黏度的变化规律,并确定黏度最优范围。

1 实 验

1.1 实验材料

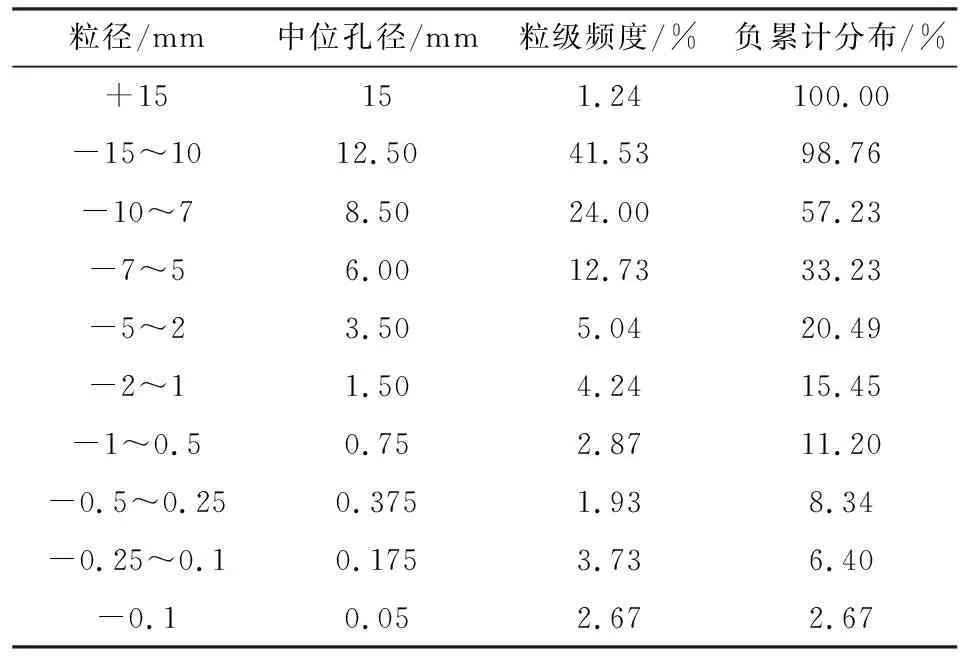

1) 本次实验选用的材料为大红山铜矿的废石和分级尾砂,通过实验测得废石的密度为2 815 kg/m3,堆集密实度为0.554,粒度分布见表1。由表1可知通过0.25 mm筛孔的细粒料为6.4%,颗粒的大小主要集中在-15~7 mm之间,显然废石破碎集料的级配并不好,粗粒级含量大,不利于管道输送,必须配以细料来改善级配。

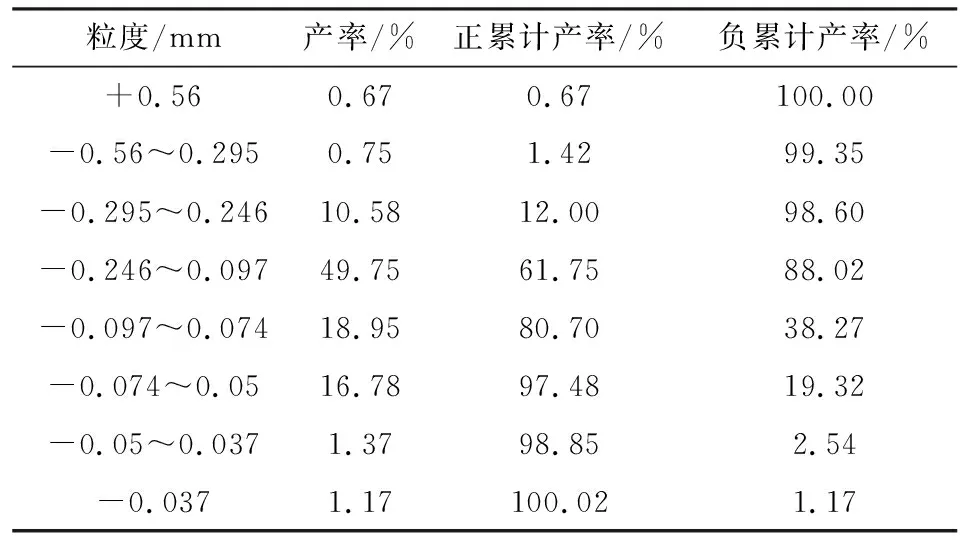

2) 实验测定分级尾砂的密度为2 897 kg/m3,堆集密实度为0.506,粒径分布见表2。从表2计算可知,尾砂的加权平均粒径d50=0.149 mm,分级尾砂级配指数n=0.501。总体来看,大红山铜矿尾砂粒度比较集中,-0.246~0.097 mm粒度区间占50%左右,-0.097~0.05 mm粒度区间占35%左右,-0.074 mm细粒料占20%左右,-0.038 mm细粒料占1.17%。尾砂粒度较细,见表2。配以一定的粗粒料进行应用。

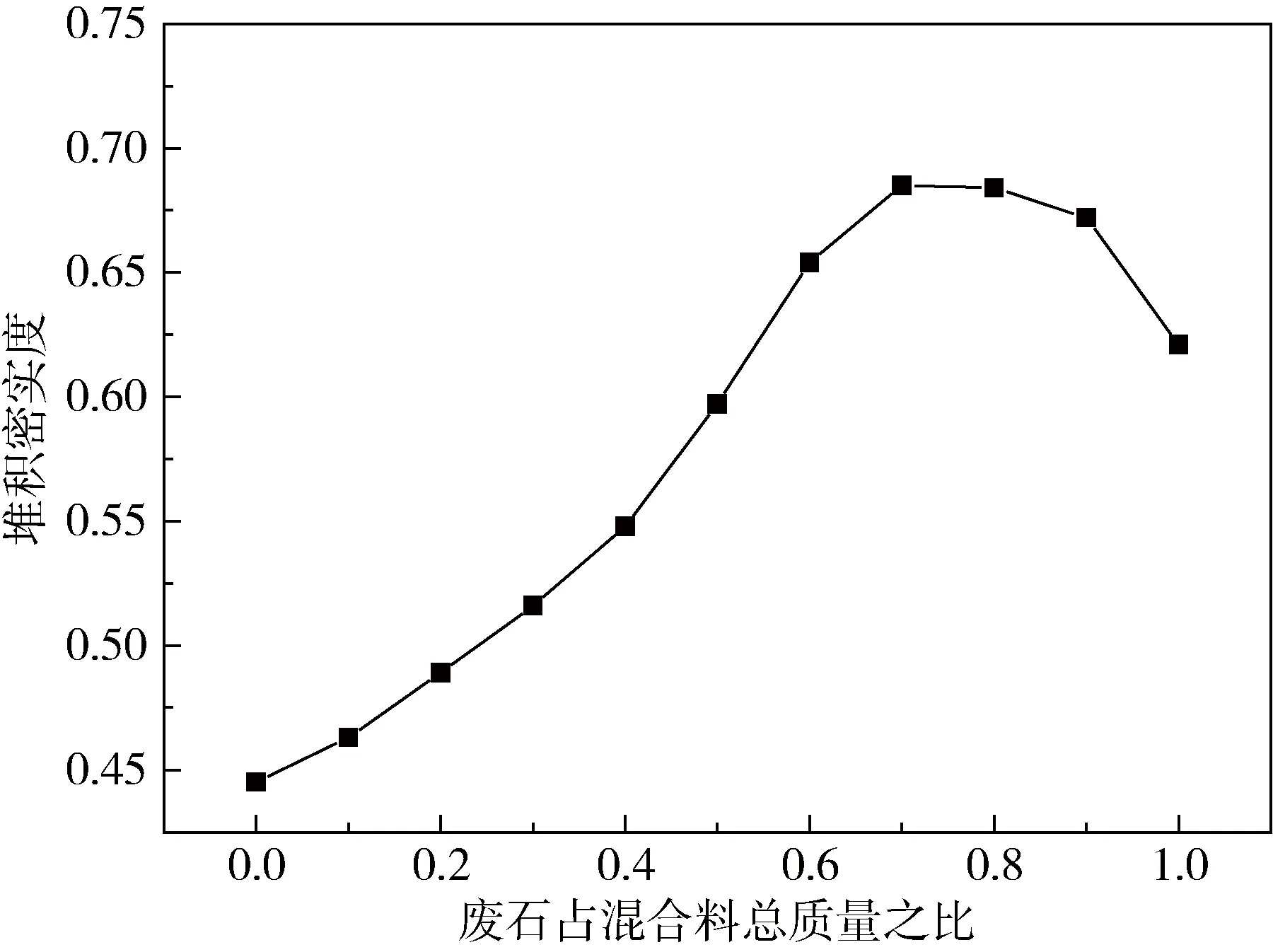

3) 为满足料浆管道输送的要求,须将废石与分级尾砂进行一定比例的混合,为了达到最好的充填效果,应选取最优级配范围进行实验。废石与分级尾砂的级配实验结果见图1。

表1 大红山废石的粒度分布

表2 大红山分级尾砂的粒度分布

图1 级配实验结果

根据实验(图1)得到废石-分级尾砂混合料的堆集密实度最大值为废石∶分级尾砂≈0.6∶0.4。考虑到实验的误差,以及细粒级含量对黏度的影响,本文将对废石分级尾砂5∶5、6∶4、7∶3三种配比情况进行研究。

1.2 实验仪器

废石-分级尾砂高浓度充填料浆中粒径较大,且黏稠,普通的流变仪容易出现“转不动”的情况。为达到料浆充分剪切的状态,本次实验选用法国仪器厂生产的RheoCAD500型流变仪,并配备规格RH5216的双螺旋转子,螺旋直径D为16 cm,高度为25 cm。测试容器的直径为40 cm,高为35 cm。

1.3 实验方法及结果

料浆在保证不离析且均匀时才适合进行流变测试,即流变测试料浆应满足高浓度要求。高浓度是指在静置一定时间后保持不分层的充填料浆所对应的浓度即为高浓度[17]。流变实验的浓度条件为满足高浓度条件的浓度,考虑到实验的误差,浓度范围为此浓度的±1%范围。经前期实验数据可知满足条件的水泥量变化范围为160~300 kg/m3(增长幅度为20 kg/m3);质量浓度变化范围为80%~85%;废尾比5∶5、6∶4、7∶3。料浆在覆盖转子的前提下,加入浆体的体积预留30 mm至容器的顶端,转子距底部预留30 mm。由于温度的变化对黏度有一定的影响,所以实验温度应控制在20±2 ℃。

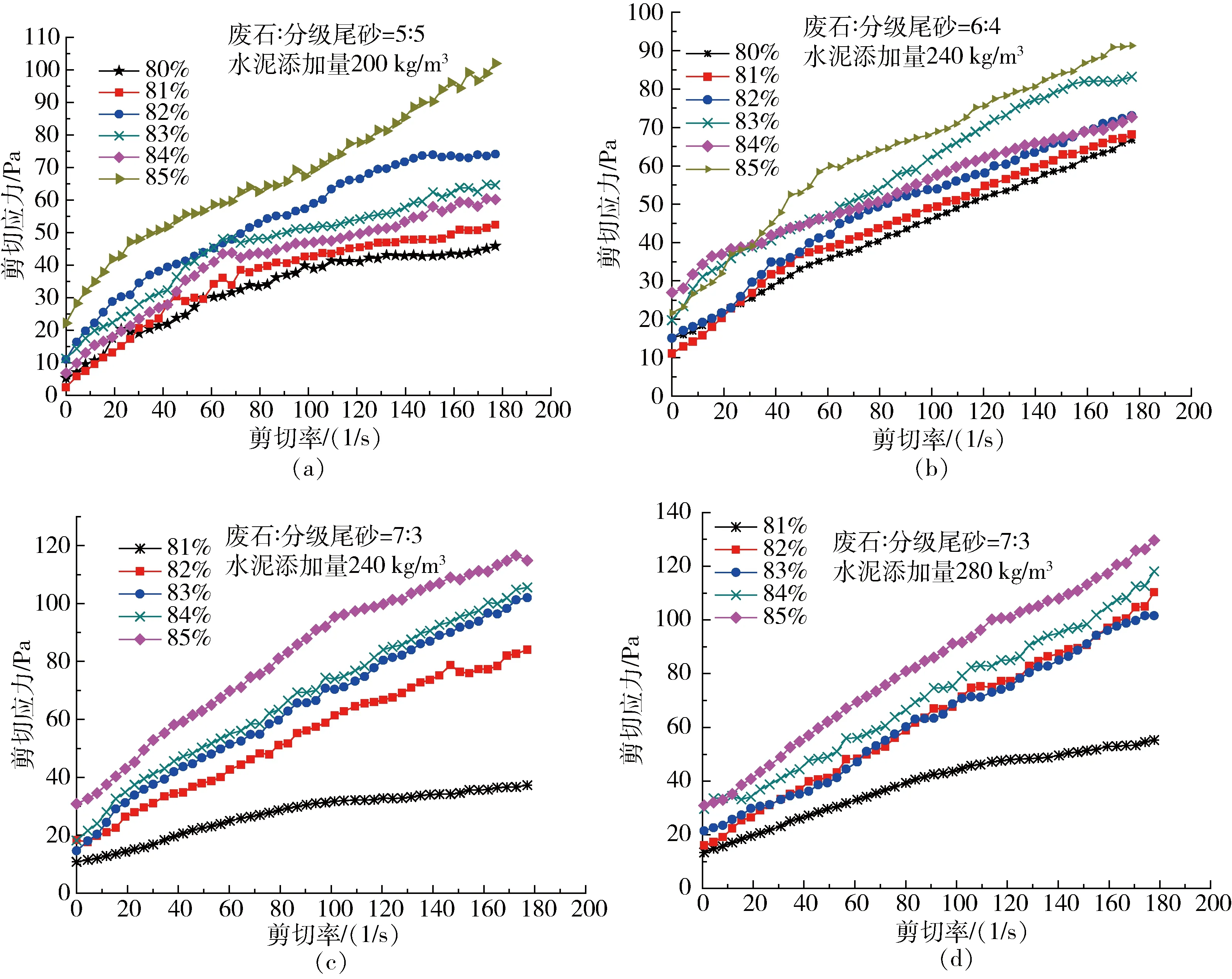

获得的流变曲线见图2(由于篇幅有限只列出部分曲线)。

图2 剪切率与剪切应力曲线

根据剪切应力与剪切率的关系曲线可以看出其符合适合应用H-B模型进行分析。Hereshel-Bulkley(H-B)模型见下式。

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;η为黏度,Pa·s;du/dy为剪切速率,s-1;n为流动指数。

2 结果分析与讨论

2.1 影响因素分析

应用H-B模型回归流变曲线得到相应的黏度值,采用Design Expert软件中的响应曲面法进行分析。根据实验中的不同变化条件,选取以下因素作为影响因素输入:A代表水泥量,kg/m3;B代表质量浓度,%;C代表水灰比;D代表细粒级的含量。

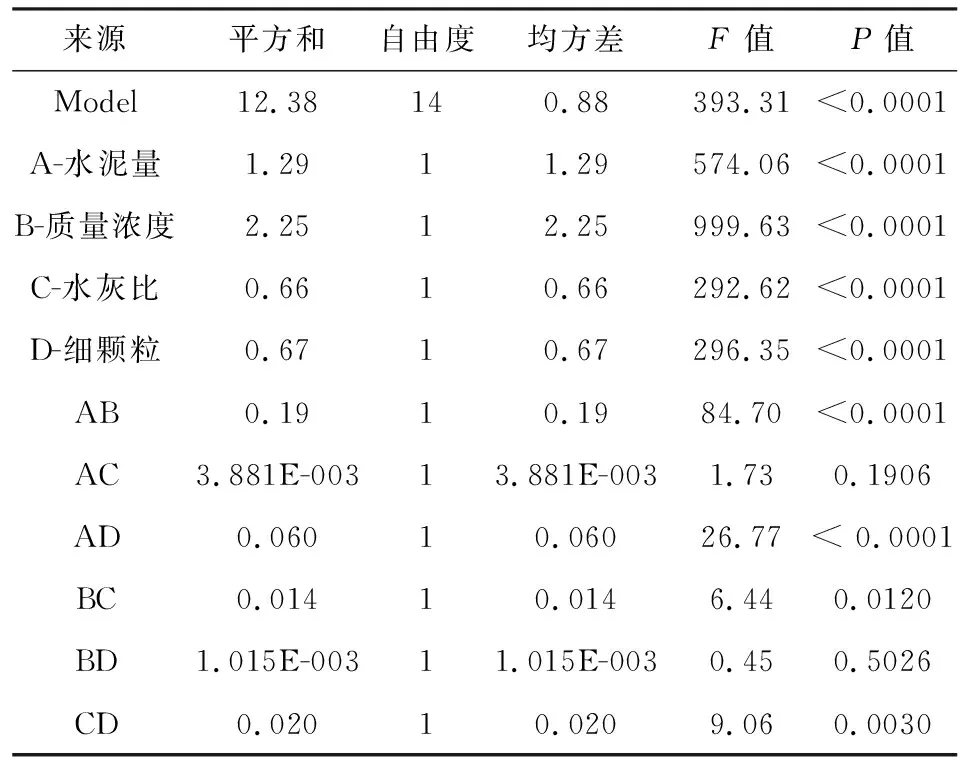

将各影响因素数值以及相对应的黏度值录入,根据软件的分析得到适合的分析模型为2FI,得到模型以及各影响因素的方差分析结果,见表3。

从表3可知,因素A、B、C、D的方差分析结果中的P<0.05,说明其影响是显著的,交互相应因素AB、AD对黏度的影响也是显著的(P<0.05),其他交互项没有显著影响,各影响因素的大小列于表4。

表3 响应曲面法的方差分析结果

表4 各影响因素的大小值

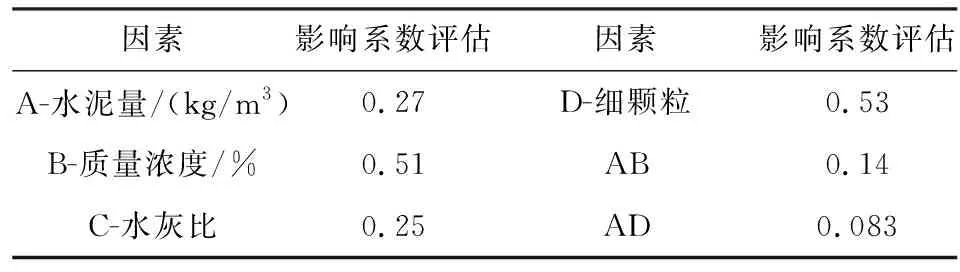

从表4可看出,因素D细粒级的含量对于黏度的影响最大,其次是因素B质量浓度,影响最小为交互项AD,主要影响因素的影响变化见图3。

图3(a)显示,随着质量浓度的增长,黏度逐渐增加,但曲线的增长速率变化不大。图3(b)显示了细粒级含量对黏度的影响规律,随着细集料的增加黏度逐渐降低,当细粒级含量到达一定范围(30%~34%)后黏度达到最小,细粒级含量继续增多,黏度反而升高。随着细颗粒的增多(当细颗粒的含量较少时),粗颗粒间的孔隙被逐渐填充,浆体中有效的流动份额逐渐增多,料浆的流动性逐渐变好,黏度有所下降。当料浆中的细粒级含量达到一定范围时,粗颗粒间的孔隙能够得到完全填充,料浆的流动性得到改善,黏度达到最低,随着细颗粒含量继续增大,增多的细颗粒将会堆积在有效流动的料浆中,使得有效流动部分的浓度增加,黏度进而增大。细颗粒的含量对于黏度的影响较敏感,过多或过少对于料浆的流动性都不利,在实际工程应用中,存在最佳细颗粒范围,即细颗粒刚好填满粗颗粒的空隙时,此时浆体的流动性最好,有利于管道输送。

图3 各影响因素与黏度的关系

2.2 细粒级含量对黏度的变化情况

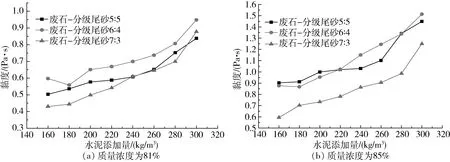

图4展示了在不同质量浓度下的水泥添加量与黏度的关系曲线(以质量浓度81%与85%为例),在同一质量浓度和水泥量下,细粒级料的含量对黏度的影响变化比较明显,废石-分级尾砂为6∶4的黏度与废石-分级尾砂为5∶5的黏度相差不大,整体为废石-分级尾砂6∶4的黏度大于5∶5的,且有很多处几乎相同,但当细粒级含量达到废石-分级尾砂为7∶3时,黏度明显变小,这也表明细粒级含量在此范围时最利于输送,与响应曲面法分析结果一致。废石越多,混合料的比表面积下降,颗粒之间相互作用的数目减少,从而导致黏度较废石-分级尾砂6∶4、5∶5的低。在满足充填要求的前提下,选取废石与分级尾砂的配比可以考虑6∶4~7∶3之间的配比,这样可以使黏度值尽量小一些。

2.3 质量浓度对黏度的变化情况

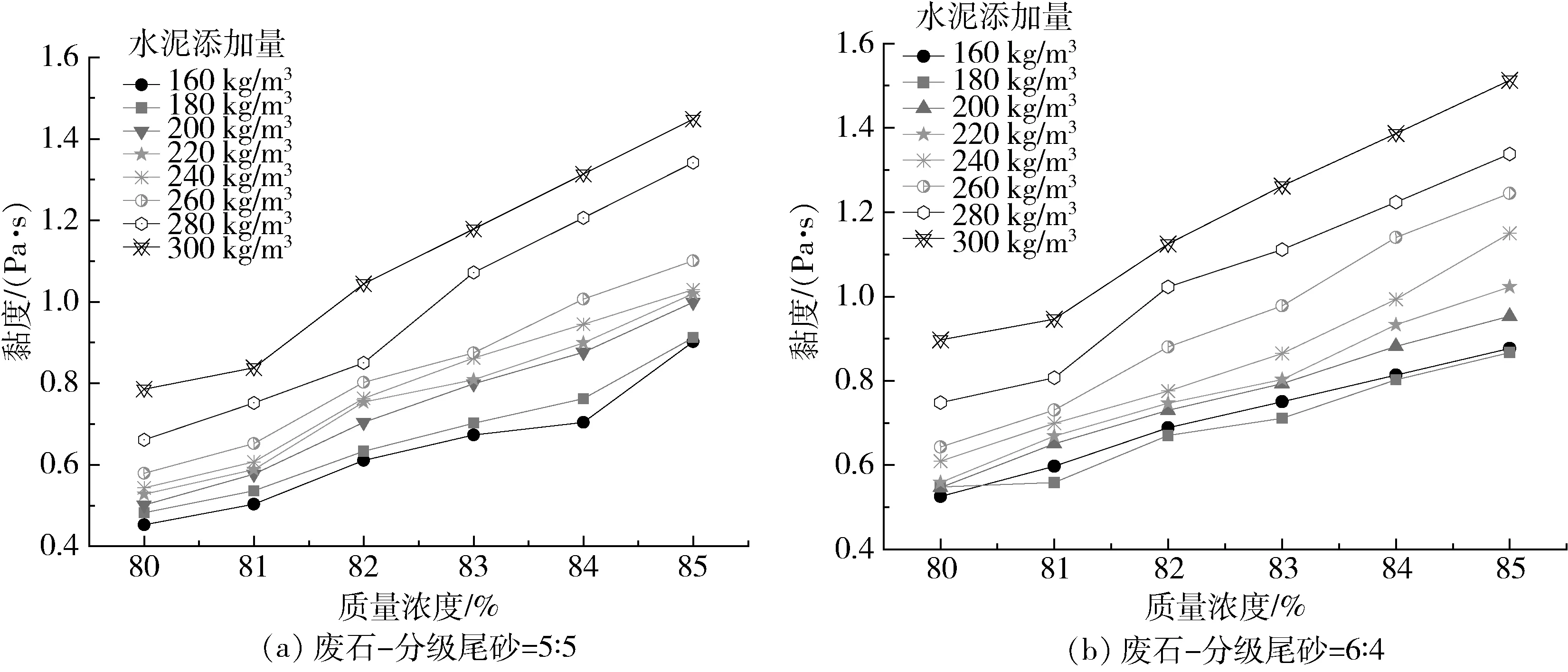

图5为质量浓度与黏度的关系曲线,图5(a)所示,随着浓度的增加,黏度逐渐增大,存在一个所谓的“拐点”浓度,即一旦超过该浓度,黏度增长变快。固体浓度的增大,意味着颗粒数目的增多,料浆中的自由水减少,料浆中形成的絮凝结构增多,浆体内部的摩擦力增大,因而阻力增大,黏度也随之增大。质量浓度从80%到81%曲线较缓,浓度从81%到82%黏度整体增加较快。质量浓度大于84%后,黏度值增加幅度变大,此时料浆中的自由水不足,颗粒之间相互碰撞的几率进一步变大,摩擦力急剧增加,黏度也随之升高。因此,选取浓度小于84%的料浆更有利于管道输送,同时也表明了质量浓度对黏度的影响很显著。图5(b)图显示废石-分级尾砂6∶4时,在质量浓度为80%~81%时黏度变化不大,这是由于料浆中自由水的变化量不多,料浆中的阻力变化不大,浓度81%~85%整体黏度增长较快。

图4 不同质量浓度下的水泥添加量与黏度的关系曲线

图5 不同配比下质量浓度与黏度的关系曲线

3 结 论

1) 废石-分级尾砂高浓度充填料浆的变化情况受多因素耦合,共同影响,质量浓度与细粒级含量对黏度的影响最大。分析结果表明黏度主要受料浆中水与细粒级料的变化影响较大。

2) 根据黏度分析结果可知随质量浓度的浓度增大,料浆的黏度逐渐增大。黏度随着细粒级的增加而减小,当细粒级含量到达一定范围(30%~34%)后黏度达到最小,细粒级含量继续增多,黏度反而升高。为了有利于管道输送,细粒级含泥量的选取即废石-分级尾砂在配比方面首先选取7∶3,其次5∶5。在满足高浓度的前提下浓度尽量小于84%。研究结果为矿山应用废石-分级尾砂高浓度料浆进行充填提供了一定的理论依据,为后续管道输送提供了保障。