高镍锍二段球磨排矿中一次合金的回收

2018-11-20祝传奇孙春宝

王 超,祝传奇,寇 珏,孙春宝

(北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083)

铜镍多金属硫化矿很难仅仅通过选矿的手段就得到合格的铜精矿和镍精矿,需要利用先混合浮选回收铜镍混合精矿,然后进行熔炼得到高镍锍,再对高镍锍进行高锍磨浮实现铜镍分离的流程。由于原矿中的贵金属如Pt、Pd、Au和Ag有85%左右在熔炼过程中进入高镍锍,其中绝大部分富集在一次合金中[1]。国内外很多研究者研究了高镍锍中一次合金的特点、性质以及回收和冶炼技术,并将其应用于工业生产中,其中回收高镍锍中贵金属采用最多的方法是磁选法[2-7]。卢尚志[2,5]对高锍磨浮车间的镍精矿采用磁选的方法回收细粒合金,在没有改变现行工艺的条件下在浮选作业后增加磁选,不仅可以提高合金的回收率,而且可以降低镍精矿中的铜含量。高晓艳[3]研究了高冰镍的物相组成,通过试验探讨了从高冰镍中选取合金的方法,用筛分机进行筛分,筛上部分为粗粒合金,然后用磁选机磁选筛下部分提取出细粒合金。

高锍磨浮车间采用四段开路破碎、两段一闭路磨矿分级流程和一粗、三扫、三精浮选流程,分级溢流经浮选分离得到以Cu2S为主的二次铜精矿和以Ni3S2为主的二次镍精矿,目前现场用磁选法回收二段分级返砂中的一次合金,但一次合金的回收率比较低。目前生产现场分选一次合金的磁选机为CTB-612永磁筒式磁选机,由于高镍锍中一次合金的粒度逐渐减小且磁选设备处理量小、背景场强低、分离精度差,所以目前一次合金磁选的产率、一次合金的贵金属回收率较低,贵金属分散损失严重。本文对二段球磨排矿直接进行磁选,既保证微细粒一次合金的回收又实现了对一次合金的早收快收。

1 一次合金回收位置的确定

目前某高锍磨浮工艺流程中仅对二段分级的一部分粗粒级的返砂进行了弱磁选,其余部分返回二段球磨,并在反复磨矿过程中过磨成为微细粒级一次合金进入浮选流程,因其浮选性能差且密度大,因此不会进入泡沫产品而最终进入了二次镍精矿,导致二次镍精矿中一次合金含量为3.61%,影响了一次合金的回收率。某高锍磨浮车间的分级设备采用的是螺旋分级机,该设备的分级效率不高,且由于一次合金密度较大,因此易于沉在螺旋分级机底部并不断返回球磨机再磨导致过磨,使得这部分微细粒一次合金没有机会进行磁选,因此回收率始终较低。

二段球磨排矿中一次合金含量为16.58%,本文对二段球磨排矿中一次合金的回收进行详细研究。

2 二段球磨排矿性质分析

本文主要针对高镍锍二段球磨排矿中一次合金的回收进行详细研究。运用元素分析、X射线衍射分析、偏光显微镜分析、扫描电镜分析和矿物解离度分析确定二段球磨排矿中主要元素的含量、矿物组成及其含量,为二段球磨排矿中一次合金的回收提供理论支持。

2.1 元素分析

取代表性二段球磨排矿样品进行元素分析,分析结果见表1。

表1 二段球磨排矿元素分析

由表1可知,二段球磨排矿中含量最多的三种元素是Ni、Cu、S,其含量分别为41.55%、32.46%、20.16%,贵金属Au、Pt、Pd的总含量为92.11 g/t,因此十分有必要对二段球磨排矿直接进行磁选,实现对富集在一次合金中的贵金属的早收快收。

2.2 X射线衍射分析

利用元素分析可以得出组成物质主要元素的含量,但却不能说明其物相组成,X射线衍射分析可以解决这一问题。取少量代表性二段球磨排矿、二段分级返砂进行X射线衍射分析(XRD),结果如图1所示。

图1 XRD图谱比较

由图1可知,二段球磨排矿中出现了衍射强度较大的硫镍矿、镍铁合金、辉铜矿和斑铜矿的特征峰,可以判定二段球磨排矿中主要矿物为锍镍矿、镍铁合金、辉铜矿和斑铜矿。

二段球磨排矿的XRD图谱与二段分级返砂处的XRD图谱相比较可知:①二段球磨排矿中硫镍矿、辉铜矿和斑铜矿的特征峰衍射强度大于二段分级返砂,原因为硫镍矿、辉铜矿和斑铜矿的密度较小,经过二段螺旋分级机分级大部分成为溢流产品;②二段球磨排矿中镍铁合金的特征峰衍射强度小于二段分级返砂,原因为镍铁合金的密度较大,经过二段螺旋分级机分级大部分成为返砂。

2.3 偏光显微镜分析

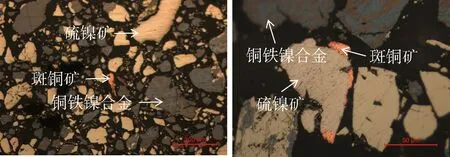

X射线衍射分析可以判断二段球磨排矿矿物组成,同样偏光显微镜分析也可以判断其矿物组成。取少量代表性二段球磨排矿样品制成光薄片,在偏光显微镜下进行观测,分析其矿物组成,分析结果如图2所示。

由图2可知,二段球磨排矿中主要矿物为硫镍矿、铜镍铁合金、斑铜矿,三种矿物未充分单体解离。铜铁镍合金粒度分布不均匀,少量的铜镍铁合金包裹于硫镍矿中,微量的铜镍铁合金包裹有硫镍矿,仍存在未充分单体解离的铜镍铁合金与硫镍矿、斑铜矿形成连生体。

2.4 扫描电镜分析

取少量代表性二段球磨排矿样品制成光片,喷碳后在扫描电子显微镜下观测,进一步分析二段球磨排矿的矿物组成,二段球磨排矿选区分析结果如图3所示。

图2 二段球磨排矿偏光显微镜分析

图3 二段球磨排矿扫描电镜选区分析结果

从扫描电镜选区能谱分析结果可以看出:选区1主要元素为Ni、S,结合二段球磨排矿X射线衍射、偏光显微镜分析结果可推断其为硫镍矿;选区2主要元素为Cu、S,结合二段球磨排矿X射线衍射分析、偏光显微镜分析结果可推断其为斑(辉)铜矿;选区3主要元素为Cu、Fe、Ni,结合二段球磨排矿X射线衍射分析、偏光显微镜分析结果可推断其为铜铁镍合金。

2.5 矿物解离度分析

样品为代表性二段球磨排矿,将样品缩分约1 kg,用强磁铁磁选,采用较细的粒级分级套筛筛分样品,从分级产品缩分少量样品,分别用环氧树脂胶结固化为SEM光片,机械磨削抛光,溅射薄层碳作为导电层。制样、磨削过程冲洗水采用厂区自来水,磨削抛光为机械过程,没有使用化学药剂及溶剂。样品筛分、制样、检测分析均按照矿产品工艺矿物参数检测要求进行。

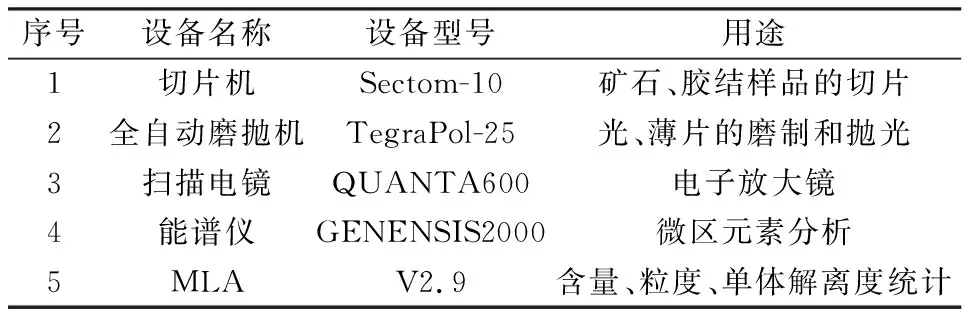

矿物种类鉴定采用扫描电镜能谱分析鉴别方法,定量、粒度及单体解离度统计利用MLA工艺矿物参数分析仪进行。检测所用设备见表2。

二段球磨排矿中主要矿物组成及相对含量统计结果见表3。

表2 检测所用主要设备

由表3可知,二段球磨排矿中主要矿物为斑铜矿、硫镍矿、铜铁镍合金,其含量分别为46.83%、34.75%、16.58%,此外还有微量黄铜矿、黄铁矿、氧化铜、氧化镍等。二段球磨排矿的主要矿物组成中铜铁镍合金和少量的磁铁矿是强磁性矿物,其他矿物如含量较多的斑铜矿、硫镍矿等是非磁性或弱磁性矿物,因此可以用弱磁选的方法回收其中的铜铁镍合金。

为查明二段球磨排矿中硫镍矿、斑铜矿和铜铁镍合金的单体解离情况,利用MLA对样品中这三种矿物的单体解离度进行了测定,结果见表4。二段球磨排矿中:铜铁镍合金的单体含量为47.75%,33.52%铜铁镍合金与硫镍矿连生,13.61%铜铁镍合金与斑铜矿连生;硫镍矿的单体含量为56.70%,27.99%硫镍矿与斑铜矿连生,11.06%硫镍矿与铜铁镍合金连生;斑铜矿的单体含量为67.03%,26.10%斑铜矿与硫镍矿连生,3.51%斑铜矿与铜铁镍合金连生。

表3 二段球磨排矿中主要矿物组分及相对含量

表4 主要结晶相矿物的单体解离度

3 试验研究

某磁选机是为磁性矿物的漂洗和选别提纯而设计的一种新型的湿式磁选设备,根据工艺要求对磁性矿物进行淘洗、精选提纯、脱泥浓缩。适用于一段磨后分级溢流产品的脱泥、二段磨前及过滤前矿物的脱泥浓缩、磁性矿物进入细筛筛分以及反浮选前的脱泥浓缩、磁铁矿的最终精选。矿浆通过夹缝式布料器直接给入分选区,其中的磁性矿物,首先磁化结链、分层,之后被高效磁力直接吸附于分选筒表面,并被逆向旋转的分选筒把磁精矿带出液面。磁精矿向上输送脱离液面后,在滚筒表面受到内置搅动磁场的作用使矿粒产生团聚、分散、团聚的机械运动,并在多级漂洗水的漂洗下,使得精矿中的硅、硫、磷等杂质和贫连生体有效剃除,使精矿品位最大可能的得到提高,最后在双层刮板的作用下富集到精矿箱成为精矿。而其中的非磁性矿物,则不受分选筒磁力的作用,随同矿流一起,进入分选槽底部的尾矿出口成为尾矿或中矿。

二段球磨排矿中铜铁镍合金和少量的磁铁矿是强磁性矿物,硫镍矿和斑铜矿等为非磁性矿物或弱磁性矿物,硫元素以硫镍矿、斑铜矿等硫化物的形式存在,铜铁镍合金中并不含硫元素,因此磁选精矿中S含量越少说明磁选精矿产品中铜铁镍合金含量越多,杂质越少。另外,回收一次合金的目的是为了回收富集在一次合金的Pt、Pd、Au等贵金属,可以直接利用贵金属的直收率来评判磁选效果。本文用一次合金中S含量和贵金属直收率评判试验效果。

3.1 磁场强度条件试验

磁场强度是影响某磁选机选别效果的重要因素。给矿不磨矿,每次给矿量为5 kg,试验采用的磁场强度为160 kA/m、240 kA/m、320 kA/m。固定条件:漂洗水耗水量5 m3/h、漂洗水道数6道、磁滚筒筒体转速1 m/s。试验流程为某磁选机1次选别得到精矿,试验结果见表5。

由表4中数据可看出,磁场强度越高,磁选精矿的产率越高,精矿中S含量就越高,Au直收率越高。在160 kA/m的磁场强度条件下,精矿中的S含量最低,因此选用160 kA/m为最佳磁场强度条件进行漂洗水耗水量条件试验。

3.2 漂洗水耗水量条件试验

多道漂洗水是某磁选机的重要创新点之一,漂洗水耗水量直接影响着磁选精矿的品位及回收率。给矿不磨矿,每次给矿量为5 kg,试验采用的磁场强度为160 kA/m,控制漂洗水耗水量分别为4 m3/h、5 m3/h、6 m3/h,漂洗水道数6道、磁滚筒筒体转速1 m/s。试验流程为某磁选机一次选别得到精矿,试验结果见表6。

表5 磁场强度条件试验结果

表6 耗水量条件试验结果

由表5数据可得出,随漂洗水耗水量的增大,磁选精矿产品的产率、硫含量、Au直收率均呈现减小的趋势。在磁场强度为160 kA/m,漂洗水耗水量为5 m3/h时,二段球磨排矿达到最优的选别效果,此时磁选精矿产率为27.93%,精矿中S含量为11.34%,Au直收率为71.53%。选用此条件进行最优条件验证试验。

3.3 最优条件验证试验

由表6结果可得出,强化二段球磨排矿中一次合金磁选回收的最优条件为磁场强度160 kA/m,漂洗水耗水量5 m3/h,在此条件下,磁选精矿中的指标均达到最佳,因此选定此条件,进行最优条件验证试验3次,试验结果见表7。

表7 最优条件验证试验

由表7可知,用该磁选机回收二段球磨排矿中一次合金的最优试验条件为磁场强度160 kA/m,漂洗水耗水量5 m3/h,三次最优条件验证试验S含量的平均值为11.59%,因为部分二段球磨排矿中一次合金和辉(斑)铜矿、硫镍矿并未充分单体解离,此部分矿物颗粒在磁选机中所受磁力小于重力、水流冲力等,因此一次合金和一次合金中贵金属并没有被完全回收,Pt直收率为77.01%,Pd直收率为70.50%,Au直收率为69.58%,试验结果重复性好,因此该试验条件可作为回收二段球磨排矿中铜铁镍合金的最优试验条件。

4 结 论

1) 二段球磨排矿中贵金属Au、Pt、Pd的总含量为92.11 g/t,二段球磨排矿的主要矿物组成为硫镍矿、铜铁镍合金、斑铜矿,矿物解离度分析表明,铜铁镍合金的单体含量为47.75%,硫镍矿的单体含量为90%,斑铜矿的单体含量为67.03%。

2) 用某磁选机回收二段球磨排矿中一次合金的最优试验条件为磁场强度160 kA/m、漂洗水耗水量5 m3/h,磁选精矿的硫含量为11.59%,Pt直收率为77.01%,Pd直收率为70.50%,Au直收率为69.58%。

3) 建议在原有工艺流程的基础上增加二段球磨排矿磁选流程,既保证微细粒一次合金的回收又符合对一次合金早收快收的原则。