微量Co对放电等离子烧结WC的影响

2018-11-20常龙飞茹红强张美云岳新艳

常龙飞,茹红强,张美云,岳新艳,王 伟

(东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819)

0 引 言

无粘结相WC硬质合金通常是指粘结相含量低于0.5 wt.%的WC硬质合金[1],与传统WC硬质合金相比它不仅具有高硬度、高导热系数和高电导率,而且具有优异的抗氧化和抗腐蚀性能,以及更高的红硬性[2]。常被用于制备玻璃镜片、高压水喷头和机械密封[3-5]。然而,WC是由共价键构成的在不添加金属粘结相的条件下,它的致密化烧结比较困难[6],所需要的烧结温度和烧结压力比较高且条件苛刻,但添加过多的粘结相又会降低硬质合金的抗氧化性和抗腐蚀性[7]。在制备全致密无粘结相WC硬质合金的方法中,通常采用热压(HP)、热等静压(HIP)、快速全方位压缩(ROC)或放电等离子烧结(SPS)等具有压力辅助的方法[8,9],其中SPS技术具有促进粉末烧结、制品晶粒细小和性能优良等特点[10],受到了人们的广泛关注。

虽然关于无粘结相WC材料的研究报道较多,但是关于微量Co对WC经放电等离子烧结的影响研究未见报道,本文以SPS烧结为手段,研究了WC添加不同Co含量后的烧结行为、物相组成、显微组织和力学性能,该论文的研究为制备高性能的无粘结相WC硬质合金提供了重要的参考价值和实际指导意义。

1 实 验

实验所用的原材料为厦门金鹭特种合金有限公司提供的WC粉(平均粒度2 µm)、国药集团化学试剂有限公司生产的Co粉(200目)和PEG1000。首先将WC粉和Co粉按照重量比(100 : 0、99.7 : 0.3、99.5 : 0.5、99 : 1、97 : 3)称重配料,以无水乙醇为球磨介质并添加2wt.% PEG1000作为分散剂,通过高能球磨机(XQM-4L,长沙米淇仪器设备有限公司)进行球磨混料,在转速为200 r/min下球磨48 h,之后将混合好的原料放入真空烘箱80 ℃干燥24 h。待粉体干燥和过筛后,利用Model LABOX-210型 SPS烧结炉进行烧结。烧结温度为1500 ℃,保温5 min,烧结压力为50 MPa,在烧结保温阶段充入Ar气。

本实验通过Archimedes法测定试样的密度和开口气孔率;利用X’Pert Pro MRD衍射仪(XRD)检测其物相组成;利用JEOL JSM-7001F型场发射扫描电子显微镜(FSEM)观察经Murakami溶液(10 gNaOH +10 g K3[Fe(CN)6] + 100 gH2O)腐蚀试样表面180 s后的WC-Co硬质合金的显微组织;利用截距法测定试样的晶粒尺寸;利用450SVD型维氏硬度计测定试样的维氏硬度HV30(每个试样取五个硬度点的平均值),并按照压痕法测量裂纹长度计算试样的断裂韧性KIC,其公式[11]为:

式中,HV30为载荷294.3 N时的维氏硬度,kg/mm2;l为裂纹长度,mm。

2 结果与讨论

2.1 烧结行为及物相组成

图1是含0.5wt.% Co和不含Co的两种WC粉在SPS烧结过程中其温度和位移随烧结时间的变化关系。从图中可知,随着烧结时间的增加,烧结温度不断升高,试样的位移先增大后减小。试样位移的变化反应出试样的烧结程度,当烧结温度较低时试样位移增加,炉内压强出现短暂快速升高又缓慢降低,说明此时试样出现膨胀主要是由于试样中气体的排出和受热膨胀所引起的,当达到一定温度时试样位移开始下降,说明试样开始出现烧结现象。对于添加0.5wt.% Co的试样,当温度到达865 ℃时,试样位移开始下降,而未添加Co粉的试样在1120 ℃时才开始下降,说明添加Co使WC的烧结起始温度降低了255 ℃,Co在865 ℃(约900 ℃)时开始明显润湿WC颗粒,这与H.R de Macedo和A.G.P. da Silva等人[12]报道的一致。随着烧结温度继续升高,试样位移不断降低,在相同的升温程序下,添加0.5wt.%Co试样的位移降低速率明显大于未添加Co粉的试样,1480 ℃后0.5wt.% Co试样位移就出现了平台,说明试样的烧结已经完成,而未添加Co的试样在1500 ℃保温300 s后试样位移仍未出现平台,说明其并没有达到完全烧结。这表明添加Co能明显促进WC的烧结。

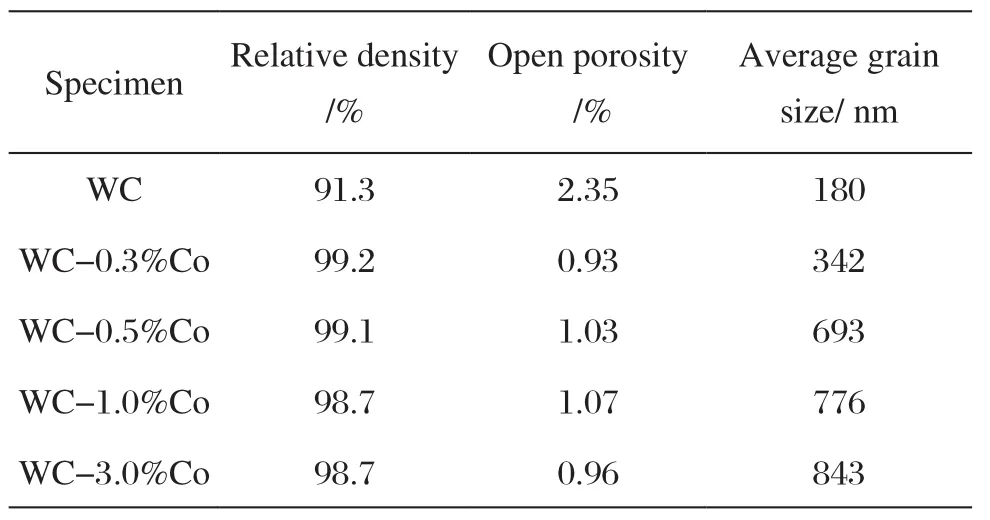

表1是1500 ℃烧结后不同Co含量试样的相对密度、开口气孔率和晶粒尺寸的变化。从表中可知,添加Co促进了WC的烧结,但也促使了WC的晶粒长大,当Co质量分数为0.3wt.%时试样的相对密度达到最大值99.2%,开口气孔率亦为最小值0.93%,WC晶粒尺寸为342 nm,按照德国粉末冶金协会制定的硬质合金分级标准,200 nm-500 nm之间属于超细晶范畴。当Co质量分数大于0.3wt.%时,试样的相对密度略有降低、开口气孔率略有升高但WC的晶粒明显增大。这是由于随着Co含量的增加,液相增多试样烧结加快,试样内部的气体排出几率下降造成试样的致密度降低,而烧结过程中液相增多且分布在WC颗粒周围,溶解析出增加导致了WC晶粒长大明显。Co含量越大,WC的平均晶粒尺寸越大,与含0.3wt.% Co的试样相比,含3wt.%Co试样的平均晶粒尺寸增大了1.5倍。这说明WC的晶粒长大受Co含量的影响[13,14]。

图1 WC粉和WC-0.5wt.% Co粉的烧结收缩曲线Fig.1 Shrinkages of WC and WC-0.5wt.% Co powders during sintering

表1 具有不同质量分数Co的WC经烧结后其相对密度,开口气孔率和WC平均晶粒尺寸Tab.1 Relative densities, open porosities and average WC grain sizes of specimens

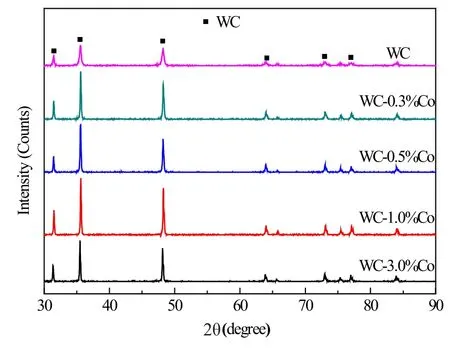

图2是1500 ℃烧结后不同Co含量试样的XRD图。从图中可知,试样的衍射峰只有WC相被检测出,未检测到其他杂相,说明SPS烧结过程时间短以及少量的分散剂裂解出微量C杜绝了缺碳相的产生。由于Co质量分数过低,故未检测到Co的衍射峰。

2.2 显微组织

图2 经1500 ℃烧结后不同Co含量试样的XRDFig.2 XRD patterns of specimens with different Co content sintered at 1500 °C

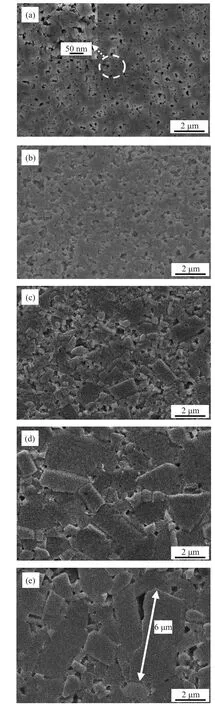

图3 1500 ℃烧结后不同Co含量试样的表面形貌Fig.3 SEM images of specimens with different Co content sintered at 1500 °C: (a) pure WC; (b) WC-0.3wt.% Co; (c)WC-0.5wt.% Co; (d) WC-1.0wt.% Co; (e) WC-3.0wt.% Co.

图3是1500 ℃烧结后不同Co含量试样经腐蚀后的表面形貌。由图可知,未添加Co的试a样(图3a,左上角是其高倍率扫描照片)孔隙较多,有部分WC颗粒脱落,并且颗粒晶界无规则,表明试样烧结不完全,这与图1的分析结果相吻合;对于含0.3wt.%Co的试样(图3b)存在少量孔隙,这一方面是烧结过程留下的气孔,另一方面是腐蚀后WC颗粒出现的孔洞,但WC晶粒大小相对均匀,不存在异常长大现象;当含0.5wt.% Co时(图3c),WC晶粒异常长大现象比较明显,晶粒尺寸相差较大;当含1.0wt.%Co(图3d)和3.0wt.% Co(图3e)时,WC的晶粒长大十分明显,部分晶粒长大至约6 µm(图3e)。随着Co含量的增加,WC的平均晶粒尺寸逐渐增大(见表1)。这是由于随着Co含量的增加,产生的液相量增多,增加了WC晶粒在Co中的溶解和析出,因而导致了WC的晶粒长大。

2.3 硬度和断裂韧性

图4是1500 ℃烧结后不同Co含量试样的维氏硬度和断裂韧性变化曲线。从图中可知,随着Co含量的增加,试样的维氏硬度先增加后减小,而断裂韧性逐渐增大。当添加0.3wt.% Co时试样的维氏硬度达到最大值为23.7 GPa ,断裂韧性值为9.58 MPa · m1/2,与未添加Co的试样相比维氏硬度提高了约7.4%,断裂韧性值基本不变。继续增加Co含量,试样的维氏硬度逐渐降低,断裂韧性逐渐升高。根据Hall-Petch关系,晶粒越大,硬度和强度越低,断裂韧性却由于晶界对裂纹扩展的阻碍作用增强而升高[15],这与实验结果相吻合。然而,未添加Co试样的平均晶粒尺寸小于添加0.3wt.%Co试样(见表1),前者维氏硬度却小于后者,这是由于前者烧结不完全所致。

图4 不同质量分数的Co对WC的维氏硬度和断裂韧性的影响Fig.4 Vickers hardness and fracture toughness of specimens with different Co content

3 结 论

(1)在SPS烧结过程中,Co明显促进了WC的致密化过程,Co使WC的烧结起始温度降低了255 ℃,但添加Co试样的平均晶粒尺寸增加明显。烧结后试样只检测到WC相,无其它杂相;

(2)随着Co含量的增WC加晶粒尺寸增大且出现晶粒异常长大现象,当Co 含量达到3wt.%时,WC的部分晶粒尺寸长大至约6 µm;

(3)随着Co含量的增加,试样的维氏硬度先增加后减小,而断裂韧性逐渐增大。当添加0.3wt.% Co时,试样的综合性能较好,其相对密度、维氏硬度、断裂韧性和平均晶粒尺寸分别为99.2 %、23.7 GPa、9.58 MPa · m1/2和342 nm。