超声冲击处理时间对17CrNiMo6钢表层组织细化与性能的影响

2018-11-19倪永恒朱有利

倪永恒,朱有利,侯 帅

(陆军装甲兵学院 装备保障与再制造系,北京 100072)

随着高速列车和风力发电行业的迅速发展,相关零部件的安全可靠性问题受到越来越多的重视。17CrNiMo6钢因高强度、高韧性和高淬透性而被广泛应用于高铁、风力发电等工业领域。在高速列车上,17CrNiMo6钢主要应用于动力传动系统的重载齿轮轴上[1]。因疲劳引起的17CrNiMo6钢齿轮轴裂纹和断裂故障,明显降低了机车传动系统机械可靠性[2-3]。机械零件的疲劳失效常源自于表面,为了提高零件的性能,延长机械装备的整体寿命,提高其可靠性,改善材料的表面状态是一个重要途径[4]。喷丸强化[5]和滚压强化[6]是用于改善零件抗疲劳性能的传统表面机械强化方法,而超声冲击处理和激光冲击强化[7]等是近年来发展起来的抗疲劳表面强化方法,其研究和应用受到国内外研究人员的越来越多的关注[8-9]。超声冲击处理是利用超声波振动驱使冲击针高速撞击金属表面,使金属表层产生较大的塑性变形,从而引入残余压应力,提高表面硬度,细化表层晶粒的表面机械强化方法,已经在桥梁、舰船、车辆等钢结构焊后处理中得到了应用[10-11]。一般认为,剧烈的表面塑性变形会引起材料表面晶粒细化和纳米化[12],但超声冲击处理晶粒细化与喷丸纳米化的机理有较大区别。研究表明[13-15],对45钢喷丸处理约150s,在表面制得约15μm纳米化层,对ST12钢喷丸处理约15min,在表面制得约25μm纳米化层,对7050铝合金增压喷丸处理约20min,在表面制得约100μm纳米化层,而超声冲击处理的冲击针击打频率在20000Hz左右,这会使被冲击材料产生高频应力波的传播、反射和叠加效应,并使被处理表面材料产生高应变速率、高转动速率和循环剪切[16-17],从而使被冲击材料表面在很短的时间内产生大深度的晶粒细化层。因此,深入研究超声冲击强化的晶粒细化机制,特别是处理时间的影响,并探讨其与喷丸纳米化的区别,对充分利用表面机械强化产生纳米梯度结构层,改善表层材料的综合强韧性,进而提高材料抗疲劳性能有着重要的意义[18-21]。

本工作利用超声冲击处理对17CrNiMo6钢进行表面强化,结合背散射电子衍射方法(EBSD)对比分析不同冲击处理时间(60,120s)时的材料表面组织细化情况,并与喷丸纳米化的相关文献研究结果进行比较,对超声冲击处理后材料的晶粒细化机理、晶粒尺寸、晶界密度进行分析,同时对不同超声冲击处理时间后的材料显微硬度层和表面残余压应力进行测定和对比。

1 实验材料与方法

实验用材料为17CrNiMo6钢,920℃强渗、扩散两段法渗碳处理,(855±15)℃淬火,(190±20)℃回火,其化学成分见表1。力学性能为:抗拉强度1410MPa,屈服强度1300MPa,伸长率12%,断面收缩率58%。超声冲击处理前,用无水乙醇清洗试样表面,利用ZJ-II型超声波冲击设备对材料表面进行超声冲击处理[22],工作电流为0.8~1.0A,振动频率为20kHz,静压力为100N。为进行对比实验分析,制备3组,每组3个试样。第1组为超声冲击处理120s,第2组为超声冲击处理60s,第3组为未处理的对比试样(所有试样均为磨削态)。

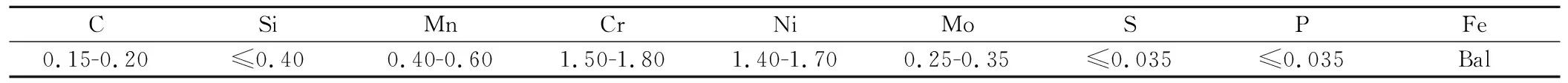

表1 17CrNiMo6钢的化学成分(质量分数/%)Table 1 Chemical compositions of 17CrNiMo6 steel(mass fraction/%)

残余压应力测定采用X-350A型X射线应力测定仪,Cr靶Kα辐射,电压28kV,电流8mA,应力常数为-318MPa,采用侧倾固定ψ法,定峰方法使用交相关定峰法,扫描角度2θ为151°~161°,步距0.1°,计数时间0.5s,衍射晶面为(211)面,准直管直径2mm,选择0°,25°,35°,45° 4个Ψ角,防止织构对测量准确性的干扰。在试样表面冲击区选取3个位置点进行3次测量,取平均值作为处理后表面残余压应力值。

切取试样,进行镶样、磨样、抛光,用无水乙醇擦拭后吹干,使用MICROMET-6030显微硬度计从表面到基体进行显微硬度测量,加载载荷0.98N,保持时间15s。

试样经过磨制抛光后再进行电解抛光。电解液为10%HClO4+90%C2H5OH(体积分数),电压为20V,室温下电解抛光,时间为15~30s。利用装配在JEM-7001F型场发射扫描电镜的背散射电子衍射系统表征超声冲击处理前后的17CrNiMo6钢试样表层晶粒形貌。

2 结果与分析

2.1 表面残余压应力测定分析

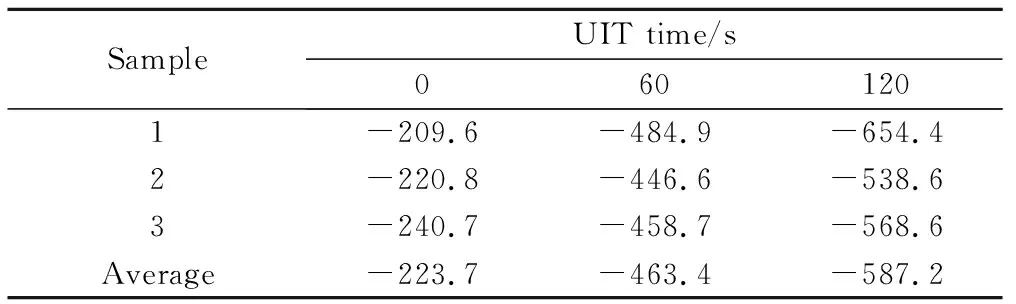

表面残余压应力测量结果见表2。超声冲击处理前,由于材料表面为磨削加工,机械加工引入了残余压应力,表面残余压应力为-223.7MPa。经超声冲击处理60s后,表面残余压应力为-463.4MPa,残余压应力数值较未处理时提高了107%。超声冲击处理120s后,试样表面的残余压应力为-587.2MPa,残余压应力数值提高了162%。显然,增加超声冲击处理时间,使材料表面产生了更大的残余压应力,残余压应力的引入有利于阻碍表面裂纹的萌生和扩展,从而改善材料的抗疲劳性能。

表2 表面残余压应力(MPa)Table 2 Surface residual compressive stress(MPa)

2.2 硬度测定分析

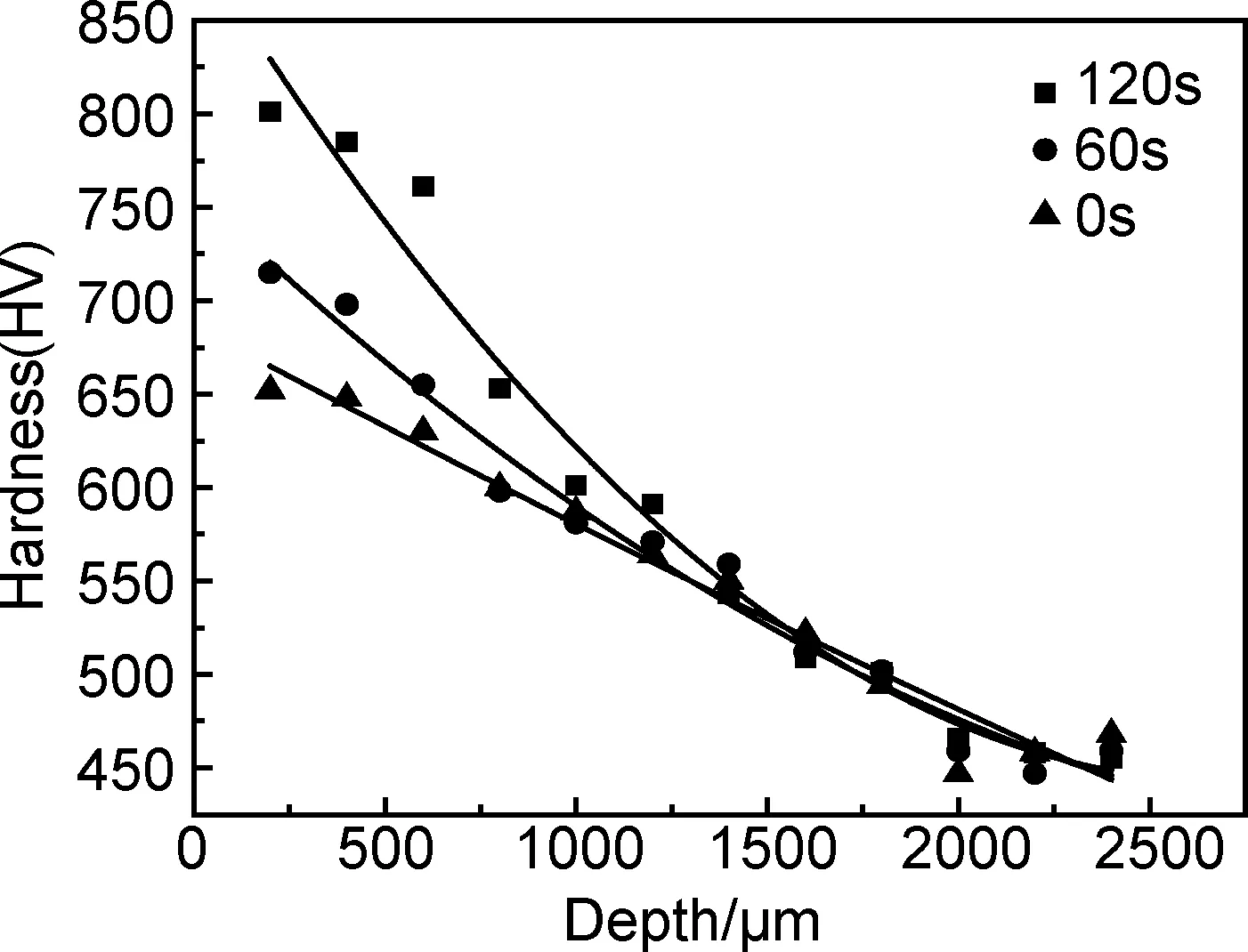

图1为超声冲击处理后17CrNiMo6钢试样沿深度方向的硬度分布曲线。可见,超声冲击处理后在试样表层形成了加工硬化层。硬度分布表明,超声冲击处理前磨削态试样表面硬度为650HV,硬度沿深度方向减小,基体硬度为450HV,这是由于经过渗碳处理,表面存在渗碳层,所以表面硬度高于基体。经过60s超声冲击处理后,试样表面的硬度为710HV,提高了9%,强化硬化层深度约为500μm。超声冲击处理120s后,试样表面的硬度约为800HV,提高了23%,强化硬化层深度约700μm。实验表明,超声冲击处理后材料产生了大深度的加工硬化层,从表面到基体,材料的硬度逐步下降,直到趋于原始试样硬度,而且加工硬化程度随着处理时间的延长而增大。

图1 试样沿深度的硬度分布曲线Fig.1 Relationship of hardness distribution and depth of specimens

2.3 超声冲击处理表面组织细化分析

2.3.1 超声冲击处理时间对晶界的影响

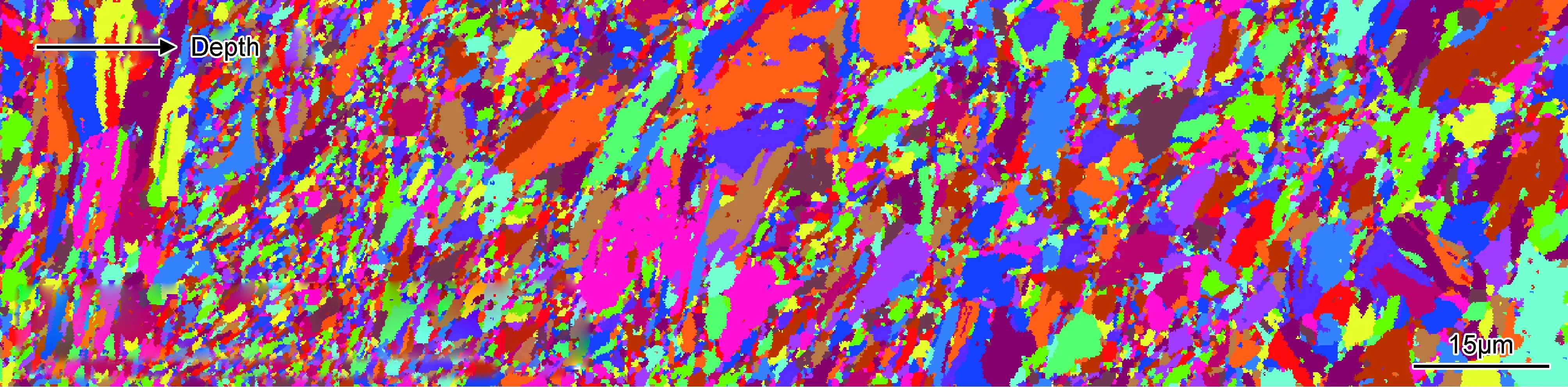

在超声冲击处理过程中,由于高应变速率、高转动速率和循环剪切应力作用,导致位错密度迅速增大,产生大量的小角度晶界,小角度晶界不断吸收位错,逐渐转变为大角度晶界,形成新的晶粒,实现了晶粒的细化。图2为超声冲击处理前后的试样表面的晶界分布图(顶部为上表面),箭头方向为表面沿深度方向,蓝色线条为>15°的大角度晶界,绿色线条为5°~15°的小角度晶界,红色线条为2°~5°的小角度晶界。由图2(c)可以看出,超声冲击处理前材料各部分晶界分布比较均匀,微米级晶粒内取向单一,较少有多余的边界存在。从图2(a)观察到试样经超声冲击处理120s后,近表面区域存在密集的大角度晶界,晶粒内存在大量的小角度晶界。

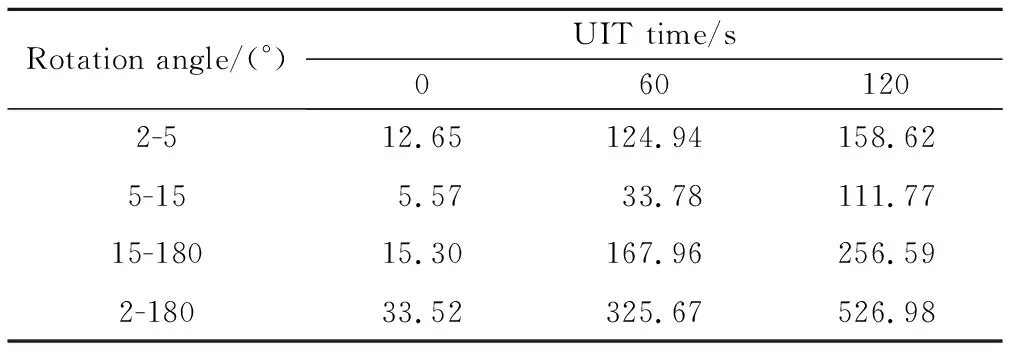

晶界密度ρ=n/A[23],其中n为扫描区域内晶界的数目,A为扫描区域面积(晶界密度是单位面积内的晶界长度)。不同处理状态的表层晶界密度见表3。超声冲击处理60s后,小角度晶界密度比未处理时增加了8.71倍,大角度晶界密度比未处理时增加了9.98倍。超声冲击处理120s后,小角度晶界密度比未处理时增加了13.84倍,大角度晶界密度比未处理时增加了15.77倍,表明小角度晶界密度和大角度晶界密度随着超声冲击处理时间的延长而迅速增加。

2.3.2 超声冲击处理时间对晶粒细化的影响

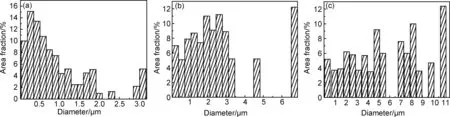

图3,4为超声冲击处理前后表面晶粒取向分布图和晶粒尺寸统计图。可见,未处理材料表层晶粒尺寸约为8~10μm。超声冲击处理60s后,表层深度5~10μm范围内的材料晶粒尺寸约为1~1.5μm。超声冲击处理120s后,表层深度5~10μm范围内的材料表层晶粒尺寸约为200~300nm。在超声冲击处理作用下,表层晶粒发生了明显细化,而且超声冲击时间越长晶粒细化程度越明显。在晶粒细化层中明显分布有晶粒尺寸大小不一的亚微米级组织,这是由于应力波传播的叠加效应,在短时间内产生了大量的高峰值应力,在大梯度的高峰值应力波作用下,材料更易产生塑性变形,形成细化不均匀的局部细化组织。

表3 晶界密度统计(μm-2)Table 3 Grain boundary density statistics(μm-2)

图4 超声冲击处理前后表面晶粒尺寸统计(a)120s;(b)60s;(c)未处理Fig.4 Surface grain size statistics with UIT and untreated(a)120s;(b)60s;(c)untreated

超声冲击处理与喷丸强化的组织细化方式有明显的不同之处[23]。喷丸强化采用高速气流或离心力驱动弹丸撞击材料的表面,使表面产生塑性变形,而超声冲击处理过程中冲击针以极高的频率(约20000Hz)持续撞击材料表面,除了撞击动能外,还会导入应力波,不同的应力波在传播中会产生叠加,从而使撞击效果增加,而且冲击针的脉动冲击会使表层材料产生循环剪切应力和往复塑性变形。研究表明[16],超声冲击处理时材料的应变速率可达2000s-1,转动速率可达10000rad/s。这种循环剪切应力会加速位错运动,高应变速率会使位错大量增殖,并使位错来不及运动,导致晶粒内位错密度迅速增大,大量的位错聚集使形核率增加。高转动速率加速了晶间滑移,使晶体变形更加容易,同时加速了晶粒转动。高速晶间滑移和晶粒内的位错运动使得超声冲击处理时晶粒细化的时间明显缩短,晶粒细化层的深度增加。另外,因为超声应力波的传播和叠加,在晶粒内部有能量的累积,加速了晶体结构中原子的振幅和振动频率,造成一些不易滑移的滑移系被开动,形成超声软化现象[24-25],使材料的屈服强度下降,因而更容易发生塑性变形,所以超声冲击处理能在短时间内产生大深度的晶粒细化层。

超声冲击处理时冲击针的加速度很大,整个过程中一直有超声振动能量的导入,图5为超声冲击处理120s试样距表面300~470μm处晶粒取向分布图。由图5可见(左边为上表面),经120s超声冲击处理后,材料表面形成了约400μm深的晶粒细化层(处理60s时该晶粒细化层深度约为250μm)。与喷丸纳米化相比[12-14],晶粒细化时间明显缩短,晶粒细化层厚度也明显增加。该晶粒细化层的形成会大幅改善表层材料的综合强韧性,对抑制疲劳裂纹的萌生与扩展起到了重要的作用[26]。

图5 超声冲击处理120s试样距表面300~470μm处晶粒取向分布Fig.5 Grain orientation distribution within 300-470μm in depth with 120s UIT

3 结论

(1)未处理的17CrNiMo6钢表层晶粒尺寸约为8~10μm。超声冲击处理60s后,表层深度5~10μm范围内晶粒尺寸约为1~1.5μm,晶粒细化层的深度约为250μm。超声冲击处理120s后,表层深度5~10μm范围内晶粒尺寸约为200~300nm,晶粒细化层的深度约为400μm。另外,超声冲击过程会使金属塑性变形程度出现差异,从而使材料晶粒细化表现出一定的非均匀性。

(2)未处理的17CrNiMo6钢表面残余压应力为-223.7MPa。超声冲击处理60s后,试样表面残余压应力为-463.4MPa。超声冲击处理120s后,试样表面残余压应力为-587.2MPa。

(3)未处理的17CrNiMo6钢表面硬度为650HV,超声冲击处理60s和120s后表面的硬度分别达710HV及800HV。从表层到基体,材料的硬度逐步下降,直到趋于原始试样硬度,且加工硬化程度随着处理时间的延长而增大。

(4)超声冲击处理使17CrNiMo6钢表层材料的小角度晶界密度和大角度晶界密度迅速增加。冲击处理60s后,材料表面小角度晶界密度比未处理时增加了8.71倍,大角度晶界密度比未处理时增加了9.98倍。冲击处理120s后,材料表面小角度晶界密度比未处理时增加了13.84倍,大角度晶界密度比未处理时增加了15.77倍。材料在高应变速率、高转动速率和循环剪切应力作用下加速了位错的运动与晶粒间的转动。