碳纳米管纤维与薄膜致密化研究现状

2018-11-19韩宝帅赵志勇曲海涛徐严谨侯红亮

韩宝帅,薛 祥,赵志勇,牛 涛,曲海涛,徐严谨,侯红亮

(1 哈尔滨工业大学 材料科学与工程学院,哈尔滨150001;2 中国航空制造技术研究院,北京 100024)

碳纳米管是具有独特结构的纳米维材料,自1991年被发现以来,引起了世界各国学者的广泛关注。由于碳纳米管具有密度低、强度高、电导率高、导热性好等特点,在结构材料与功能材料领域均有广阔的应用范围[1-3]。碳纳米管纤维(CNT fibers)和薄膜(CNT films),是碳纳米管在宏观尺度的主要应用形式。近年来,大量以碳纳米管纤维和薄膜为主要组成部分的新材料被不断开发出来,在传感器[4-6]、超级电容器[7-8]、新能源电池[9-11]、柔性显示[12-13]、生物医疗[14-15]等领域被广泛应用,具有非常高的应用价值。为获得碳纳米管纤维和薄膜,各国学者开发了多种制备方法,主要包括:溶液纺丝法[16-18]、阵列纺丝法[19-21]、CVD(chemical vapor deposition)气凝胶法[22-24]等。在这些方法中,CVD气凝胶法具有工艺简单、成本低廉的突出优点,并可以实现制备过程的连续化与稳定化。采用这种方法制备的碳纳米管纤维和薄膜,具有非常良好的应用前景。由CVD气凝胶法制备的碳纳米管纤维与薄膜由大量碳纳米管束组装而成,依靠碳纳米管束之间的分子间作用力连接,形成具有宏观尺度的材料[25]。在这种结构中,碳纳米管束排列松散,致密度较低,分子间作用力弱[26],纤维与薄膜受到的力、电、热等载荷难以有效传递。并且在制备过程中,碳纳米管束排布方向不易控制,取向性差。因此,碳纳米管的优异性能在碳纳米管纤维与薄膜内难以充分体现,各项性能较碳纳米管有较大差距。为了提高碳纳米管纤维与薄膜的应用潜力,对碳纳米管纤维与薄膜致密化进行研究,来增强碳纳米管束之间的相互作用,进而提高碳纳米管纤维与薄膜的使用性能。

本文以CVD气凝胶法制备的碳纳米管纤维与薄膜为主要对象,对近年来有关碳纳米管纤维与薄膜致密化的研究进行了综述,分析了多种致密化工艺对碳纳米管纤维与薄膜的强化效果,探讨不同致密化工艺的工程化应用价值,并对后续进一步的致密化研究方向进行探讨。

1 碳纳米管纤维与薄膜致密化理论基础

Montinaro等[27]通过有限元模拟发现,在外力作用下,碳纳米管纤维内部各碳纳米管束之间的作用依靠摩擦力来传递。摩擦力越大,碳纳米管束之间作用力越强,碳纳米管纤维与薄膜强度越高。分子动力学模拟结果指出[28],施加一定的预压力,碳纳米管的堆积体积产生大幅度压缩,碳纳米管束之间的间隙明显减小,接触更加紧密,摩擦力和协同作用增强。碳纳米管束之间的滑动需要更大的载荷才能启动,载荷在纤维或薄膜内部传递更加充分,强度提高。同时,由于堆垛密度提高,碳纳米管束之间的接触电阻、热阻也大幅降低,导电性与导热性也有明显的提高。当预压力超过一定值时,碳纳米管的管状结构坍塌,并不再恢复[29-30]。这种情况下,碳纳米管的结构发生根本性变化,碳纳米管束完全紧密接触,致密度明显增加,碳纳米管纤维与薄膜的性能显著提升。

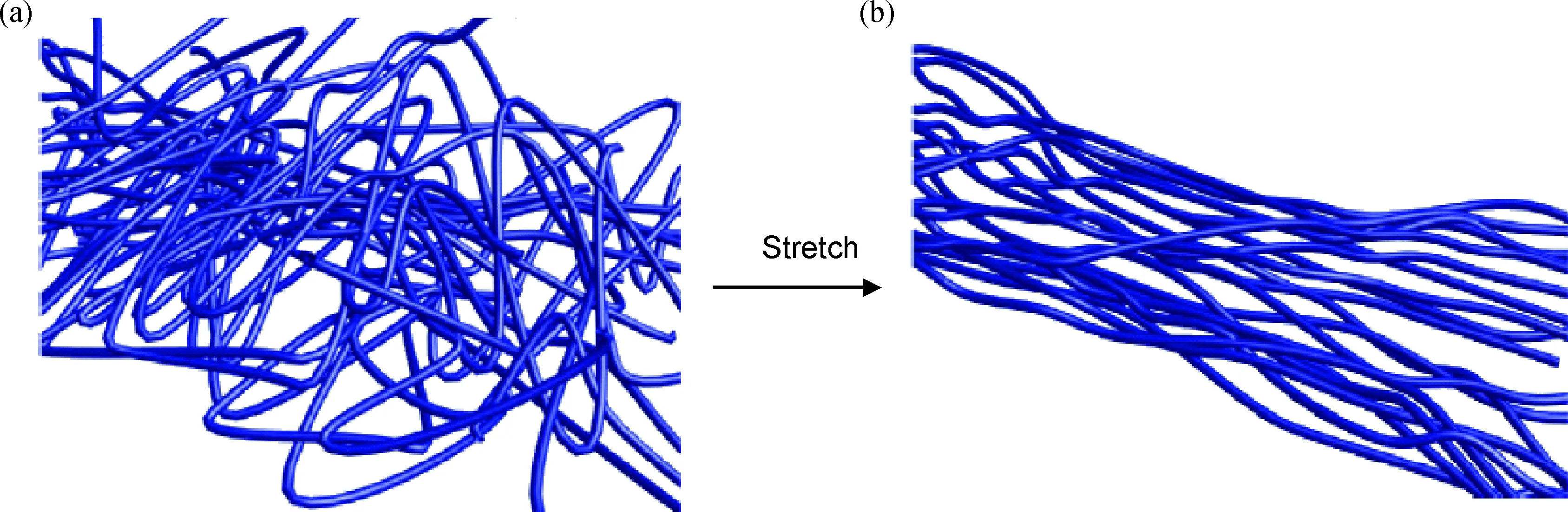

Yu等[31]的研究表明,在拉力的作用下,碳纳米管束在搭接处产生滑移运动,排布方向发生偏转,无序排列的碳纳米管束沿拉伸方向重新排布,弯曲的碳纳米管束沿牵伸方向伸直并重新排列,取向性被优化,沿碳纳米管束排布方向的承载能力提高,如图1所示。由于取向性的优化,原来无序堆积产生的空隙被消除,致密度提高,力学、电学、热学等性能均有较大幅度的提高[32-34]。

图1 碳纳米管束牵伸过程中结构变化示意图[31] (a)无序堆积碳纳米管束;(b)有序堆积碳纳米管束Fig.1 Illustration of the structural evolution in networks of long CNT ropes after stretching[31] (a)disorderly piled up CNT bundles;(b)orderly piled up CNT bundles

如上所述,碳纳米管纤维与薄膜在压力和拉力的作用下,可以提高碳纳米管束的致密度,并优化取向性[35],提高综合性能。如何实现碳纳米管纤维与薄膜的致密化是目前碳纳米管相关材料工程化应用领域的热点问题,研究人员开发了多种致密化处理的方法,在不同程度上提高了碳纳米管纤维与薄膜的性能。

2 碳纳米管纤维与薄膜致密化工艺

2.1 浸润

浸润法是在制备过程中,利用液体的表面张力消除碳纳米管纤维和薄膜内部的空隙,提高碳纳米管束的堆垛密度。这种方法在阵列纺丝法制备碳纳米管纤维与薄膜工艺中已得到充分的应用,也是CVD气凝胶法制备高性能碳米管纤维与薄膜的关键步骤[20]。

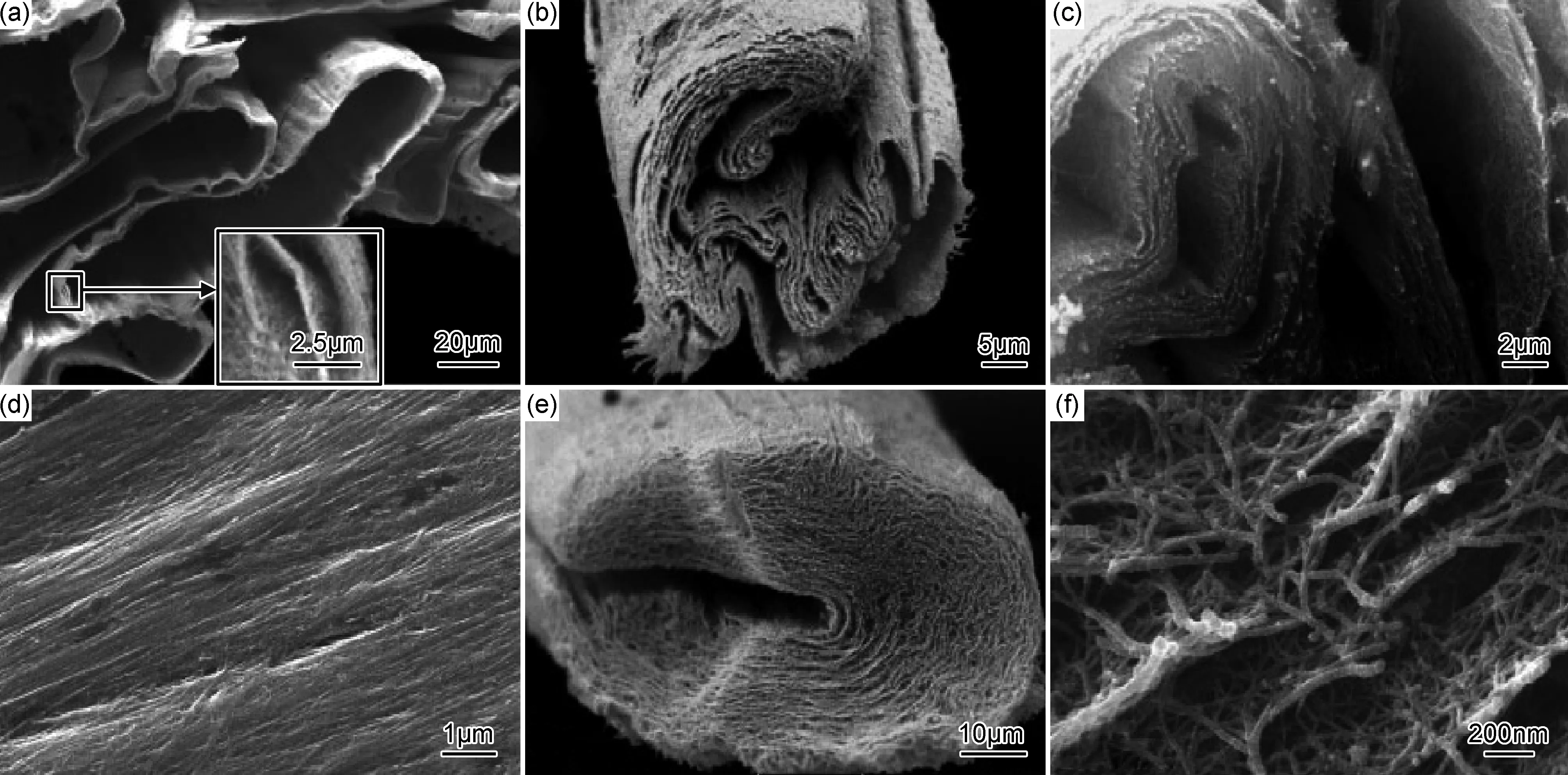

CVD气凝胶法连续制备碳纳米管纤维的工艺过程:碳纳米管在CVD炉内组装、连接,形成松散的“袜筒”结构;从炉内牵引出后经过水浴槽浸润致密形成纤维[23]。为进一步致密碳纳米管纤维,钟小华等[23]在水浸润致密处理工序后增加了丙酮溶液浸润处理工序。纤维从水浴槽中拉出,经过一个浸润在丙酮溶液内的旋转滚轴后连续收集,在丙酮溶液表面张力的作用下碳纳米管纤维被进一步致密。图2为碳纳米管纤维截面形貌图[23]。经致密处理后,纤维截面形貌如图2(a)~(d)所示,内部层状结构紧密连接,分层不明显,碳纳米管排列的有序性好;在未经处理的截面上,纤维内层状结构的边缘清晰可见,碳纳米管的取向差别较大,如图2(e),(f)所示。采用浸润处理的碳纳米管纤维强度为0.4~1.25GPa,电导率为5×105S/m,在同类研究中属于较高水平。Koziol等[36]详细对比了浸润处理对纤维力学性能的影响。研究表明,经丙酮浸润后,纤维比强度提高1倍,比模量提高4倍。可以看出,浸润处理对纤维的力学性能有明显的强化效果。

图2 碳纳米管纤维截面形貌[23] (a)~(c)致密后纤维;(d)致密后碳纳米管管束堆积;(e),(f)未致密纤维Fig.2 Cross section morphologies of the CNT fibers[23] (a)-(c)fibers after densification;(d)CNT bundles packing after densification;(e),(f)fibers without densification

在浸润致密化工艺中,浸润液体通常采用水、乙醇、丙酮、己二烯等常用化学试剂。浸润方法也包括多种形式,如浸泡法、喷雾法、液轴法等[19,36-38]。目前,浸润法在连续制备碳纳米管纤维和薄膜工艺中得到广泛的应用,已成为制备过程中不可或缺的环节。

2.2 拉拔

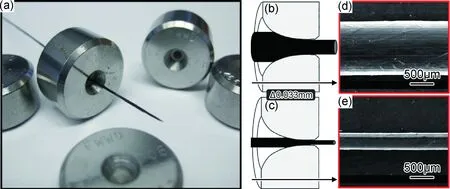

碳纳米管纤维内部结构疏松,若沿径向施加压力,碳纳米管束之间的空隙被压缩,碳纳米管纤维直径缩小,致密度提高。参考工业上拉制金属丝材的方法,Alvarenga等[39]采用拉拔的方法对碳纳米管纤维进行致密化处理(图3)。将碳纳米管薄膜卷绕成纤维,将纤维穿过拉拔模具并由模具的另一端拉出,拉拔过程如图3(a),(b),(c)所示。纤维在拉拔过程中受到径向压缩力与轴向拉伸力的作用,内部孔隙被压缩,致密度与取向性提高。经过22个道次的拉拔处理后,纤维直径由1.07mm缩小至0.33mm,如图3(d),(e)所示。纤维密度由500kg/m3增加到1800kg/m3,拉伸强度由90MPa提高到260MPa[40],电导率提高近6倍,拉拔后近似为4×105S/m。

图3 碳纳米管纤维拉拔工艺示意图及表面形貌[39] (a)拉拔模具;(b)拉拔初始阶段低致密度纤维拉拔示意图;(c)拉拔终了阶段高致密度纤维拉拔示意图; (d)拉拔前低密度碳纳米管纤维表面形貌;(e)拉拔后高密度碳纳米管纤维表面形貌Fig.3 Schematic and surface morphology of CNT fibers drawing process[39] (a)drawing dies;(b)low density CNT fiber at the beginning of the drawing die process;(c)high density CNT fiber at the end of the drawing die process;(d)surface morphology of the low density CNT fiber before drawing;(e)surface morphology of the high density CNT fiber after drawing

Liu等[41]对单壁碳纳米管纤维进行了18个道次的拉拔处理,直径由1.2mm缩小至0.2mm,密度达到1.09g/cm3;碳纳米管的取向性提高,表面粗糙度有明显提高;拉拔处理后的纤维电阻率为5×104S/m。在拉拔工艺中,影响纤维致密效果的关键要素是选择合理的润滑剂,常用的润滑剂包括去离子水、乙腈、乙醇、丙酮等。实验结果表明[40],有机溶剂的致密效果优于去离子水,其中乙腈作为润滑剂的效果最好。文献[39]中报道了采用KAuBr4水溶液作为拉拔润滑剂,在拉拔过程中向碳纳米管纤维内部掺杂高导电的Au元素,得到的纤维电导率最高可达1.3×106S/m,高于石墨2个数量级。目前,这种纤维已经用来研制新型电缆[42-43],极具应用前景。

2.3 轧制

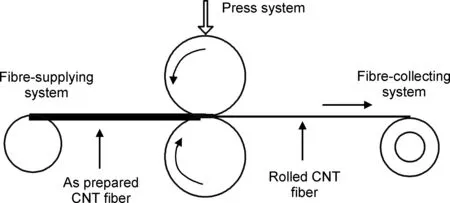

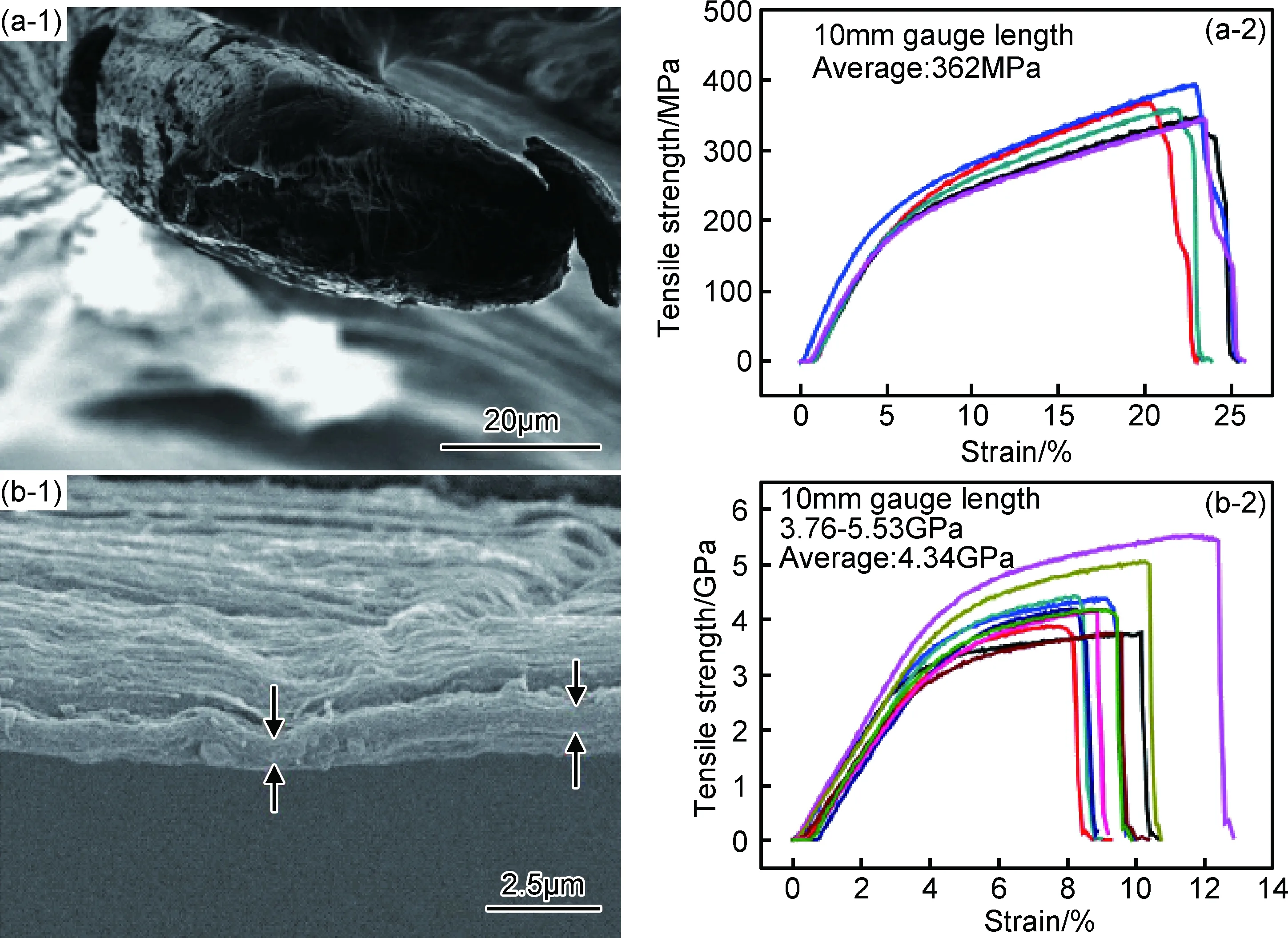

轧制是材料变形加工领域中一种常用方法。轧制过程中材料在厚度方向上发生压缩变形,在长度方向发生伸展变形,内部空隙被消除,致密度显著提高。王健农等[44]采用轧制法对CVD气凝胶法制备的碳纳米管纤维进行致密处理,工艺过程如图4所示,轧制前后微观结构与力学性能如图5所示。发现经过轧制处理后,纤维发生明显的变形,截面积缩小,致密度提高。图5(a-1)是轧制前纤维的截面形貌, 截面尺寸为45μm×20μm;经多道次轧制后纤维的尺寸变为220μm×0.5μm,截面积降低至轧制前的12%,如图5(b-1)所示。轧制前后的拉伸应力-应变曲线分别如图5(a-2),(b-2)所示,平均拉伸强度由轧制前的362MPa提高到轧制后的4.34GPa,电导率由1.27×105S/m提高至(1.82~2.27)×106S/m,已接近多壁碳纳米管电导率的理论值3×106S/m[18],轧后纤维的密度为1.3~1.8g/cm3,略超过碳纳米管的理论密度[18],这可能与碳纳米管纤维内部残留的催化剂Fe有关。Xu等[45]利用较高的收集速度制备出取向性良好的碳纳米管薄膜,在此基础上进行轧制处理,最终制得的薄膜的平均拉伸强度可达9.6GPa,超过多数工程化应用薄膜的强度。

Tran等[46]开发了一种简单的轧制方法来提高碳纳米管纤维的致密度。将直径为(13.5±0.21)μm的纤维叠放在两张A4纸之间,用钢质刮刀沿纤维轴向由一侧刮至另一侧,刮刀与纤维轴向呈45°,并施加100N的力作用在纤维上,多次重复上述过程至纤维不再变形,碳纳米管纤维变为(22±1.1)μm×(0.65±0.12)μm的扁带,截面积为原始纤维的10%。经轧制处理后,碳纳米管束的堆积密度提高,纤维表面的微小孔隙被压实,碳纳米管束的取向性得到改善。轧制后纤维所承载的力值(4.01×10-2N)比轧制前力值(3.81×10-2N)略有提高,强度由0.27GPa提升到2.81GPa。若结合浸渗环氧树脂等方法,纤维的强度可得到进一步提高,最高可达到4.28GPa。Liu等[47]在此研究基础上开发出组合致密化工艺来致密碳纳米管薄膜。首先采用CVD气凝胶法制备碳纳米管薄膜,再用简单的轧制方法进行致密处理,最后将薄膜在HNO3溶液中浸泡30min,取出清洗、烘干。经简单轧制处理后,碳纳米管薄膜拉伸强度由(121±8)MPa增加至(227±3)MPa,电导率由(1.41±0.11)×105S/m提高至(2.15±0.34)×105S/m;经酸处理后薄膜的拉伸强度进一步提高至(243±16)MPa,电导率提高至(4.99±0.64)×105S/m。

图4 碳纳米管纤维轧制工艺示意图[44]Fig.4 Schematic of the rolling process of CNT fibers[44]

图5 碳纳米管纤维轧制前后微观结构(1)与拉伸应力-应变曲线(2)[44] (a)轧制前;(b)轧制后Fig.5 Microstructures(1) and stress-strain curves in tensile test(2) of CNT fibers before and after rolling[44] (a)before rolling;(b)after rolling

在其他文献[48-49]中也报道了轧制方法在致密碳纳米管纤维与薄膜中的应用,综合来看,轧制法是目前碳纳米管纤维致密最有效的方法,并且工艺简单、易行,具备工业化应用前景。

2.4 牵伸

在牵伸作用下,对碳纳米管纤维与薄膜沿牵伸方向变形。在拉力作用下,弯曲的碳纳米管束伸直,杂乱排列的碳纳米管束沿轴向重新排布,沿拉力方向进行自组装与致密化[35,50]。

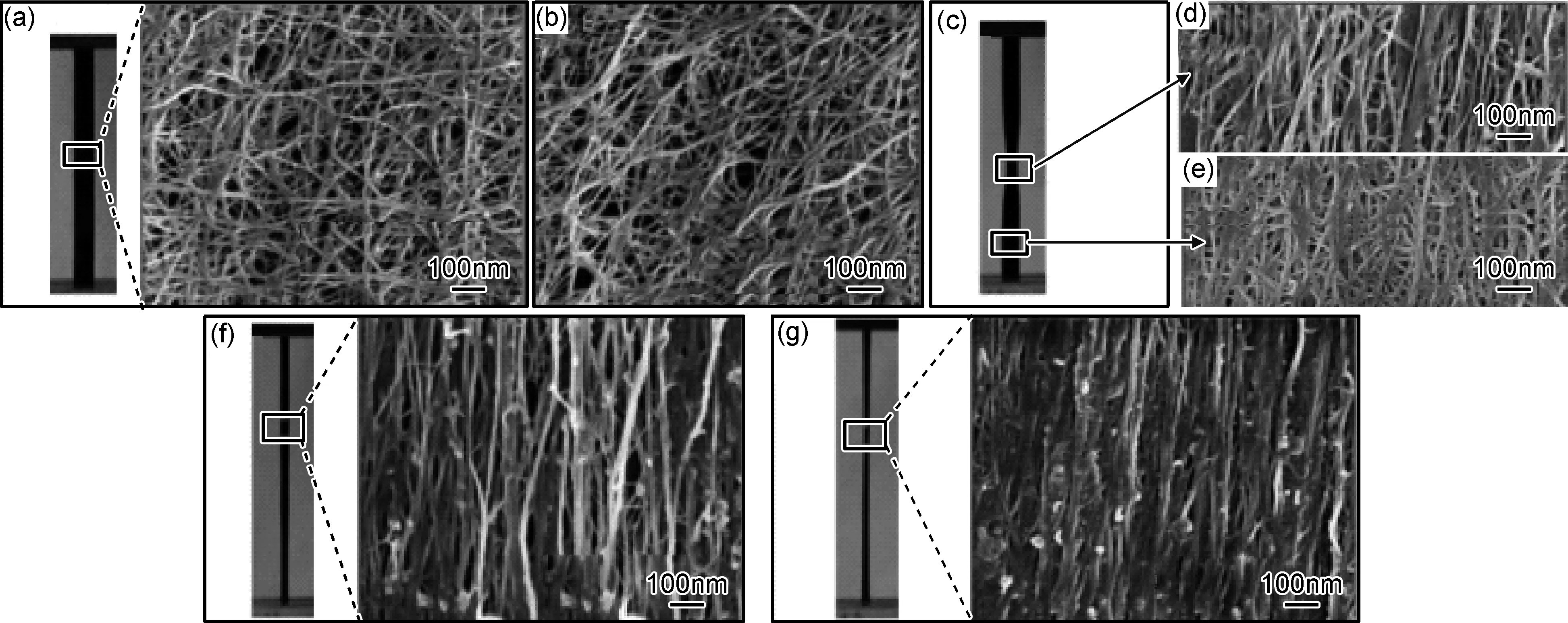

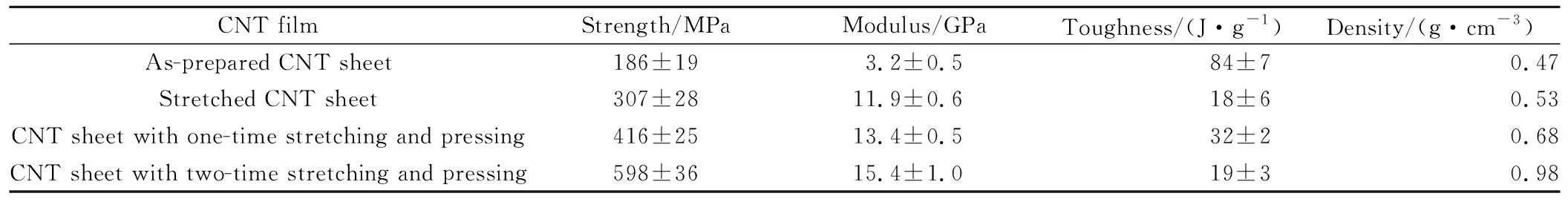

在合理的变形范围内,随着牵伸变形量的增加,碳纳米管束取向性被优化,堆垛密度提高,纤维内部的摩擦因数增加。当牵伸变形量为40%时,纤维内部的摩擦因数可达0.85[35],这种变化对提高纤维的强度有着非常重要的意义。Cheng等[51]对碳纳米管薄膜牵伸处理后发现,碳纳米管薄膜性能大幅提高,拉伸强度由初始值205MPa提升至668MPa,电导率由初始值4.20×104S/m提升至6×104S/m,纤维排列有序度由0.4增加至0.8。Liu等[52]研究了碳纳米管薄膜在牵伸过程中的变形行为,不同变形量下的薄膜变形情况如图6所示。研究发现:在牵伸过程中,薄膜的各部位变形并不是同时发生的,先变形的位置会出现“颈缩”的现象。随着牵伸的进行,“颈缩”区域逐渐扩展,最后扩展至整个牵伸区域。碳纳米管束实现取向的重新排布,并沿牵伸方向聚集成更大的碳纳米管束。对碳纳米管薄膜进行2次牵伸和侧向压缩处理[52]后,碳纳米管薄膜的堆垛密度由0.47g/cm3增加至0.98g/cm3,抗拉强度最高可达(598±36)MPa,提高幅度为221%,其他各项力学性能也有明显的改善,如表1所示。Severino等[53]结合广角度X射线散射方法分析了拉伸方向与碳纳米管薄膜收集方向0°~90°的牵伸效果,实验结果表明,0°方向牵伸效果最好,薄膜具有良好的综合性能。

牵伸法工艺简单、容易实施,目前被广泛应用在碳纳米管纤维[54]和薄膜及其复合材料的强化工艺中[55-56]。

图6 碳纳米管薄膜拉伸过程的形貌变化[51] (a)制备态;(b)1.5%变形量;(c)~(e)5%变形量;(f)20%变形量;(g)30%变形量Fig.6 Morphologies evolution of CNT films in the stretching process[51] (a)as-prepared CNT film;(b)1.5% strain;(c)-(e)5% strain;(f)20% strain;(g)30% strain

CNT filmStrength/MPaModulus/GPaToughness/(J·g-1)Density/(g·cm-3)As-prepared CNT sheet186±193.2±0.584±70.47Stretched CNT sheet307±2811.9±0.618±60.53CNT sheet with one-time stretching and pressing 416±2513.4±0.532±20.68CNT sheet with two-time stretching and pressing598±3615.4±1.019±30.98

2.5 其他方法

除上述方法外,研究人员开发了其他工艺来强化碳纳米管纤维和薄膜,均取得了良好的效果。Boncel等[38]将丙酮浸润后的碳纳米管纤维放入己二烯液体进行浸泡处理,由于纤维内部具有较大的比表面积,己二烯被充分地吸收。然后再将纤维置于紫外线下辐射,纤维内部发生化学反应,碳纳米管束间产生交联效应,分子间作用力加强,力学性能和致密度均有提高。实验结果表明,紫外线辐射时间在30min时最佳,纤维的比强度由1.15GPa提高到2.11GPa,伸长率、韧性、刚度等也在该辐射时间下获得最佳值。李亚利等[57]采用电火花去除包覆在单壁碳纳米管表面的无定形碳与残留催化剂,形成纳米碳颗粒包覆单壁碳纳米管的特殊结构,碳纳米管纤维的致密度提高,取向性被优化。徐耿[37]通过对碳纳米管薄膜进行并膜纤维化处理和加捻处理,连续制备出大尺寸(>100μm)的纤维。通过控制合理的捻度,在提高纤维强度的同时也提高了纤维的承载载荷。Li等[58]对碳纳米管纤维进行了退火处理,随着退火温度的升高(100~400℃),碳纳米管纤维直径缩小,结晶度提高,碳纳米管束之间作用增强。在250℃处理下,纤维的力学性能、导电性最好。另外,对比实验显示,热处理后空气中冷却的强化效果好于炉内冷却效果。Niven等[59]对碳纳米管纤维进行了高温退火处理。将碳纳米管纤维置于2300℃和2700℃的高温下处理2.5h,尽管致密度只有轻微的变化,但碳纳米管的结晶度明显提高,纤维的综合力学性能得到较大提高。

3 结束语

作为碳纳米管的宏观连续体,碳纳米管纤维与薄膜在结构材料与功能材料领域均具有极高的潜在应用价值,但是致密性差是限制其大规模应用的主要因素。尽管科研工作者在致密化处理方面做了大量的研究工作,开发了多种致密化工艺,但尚不能满足实际应用的要求,对碳纳米管纤维与薄膜的致密化研究仍须深入探索,主要包括以下3个方面:(1)开展大尺寸碳纳米管纤维(直径>100μm)与薄膜(宽度>500mm)的致密化工作。相较于小尺寸碳纳米管纤维与薄膜,大尺寸纤维与薄膜的工程化应用有着更加重要的意义,致密化处理难度更高,将会是未来研究的重点与难点;(2)保证致密化工艺的连续性与稳定性。目前的致密化工作只集中于小尺寸的实验样品,连续性与稳定性难以保证。实现碳纳米管纤维与薄膜连续稳定的致密处理,是目前重点关注的方向。轧制、拉拔、牵伸等变形处理方式具有致密效果好、连续性强等优点,在连续化制备致密度高的碳纳米管纤维与薄膜方向具有良好的应用前景;(3)实现多种致密强化方法耦合使用。将多种致密化工艺方法耦合使用,可以从多个尺度上强化碳纳米管纤维与薄膜,全面提高综合性能,充分挖掘应用潜力,加快碳纳米管纤维与薄膜的应用进程。