三维编织预成型体的织造及三维编织复合材料细观结构研究进展

2018-11-19韩振宇梅海洋付云忠富宏亚

韩振宇,梅海洋,付云忠,富宏亚

(哈尔滨工业大学 机电工程学院,哈尔滨 150001)

复合材料的应用使得航空航天结构轻质化的目标得以实现,其用量已经成为航空航天结构先进性的标志之一。为克服传统复合材料层间性能差的缺点,人们发展了三维纺织复合材料。相对于三维机织、三维针织等纺织技术,三维编织技术由于具有复杂构件一次成型、截面可连续变化、纱线取向可设计等优点而备受关注。三维编织复合材料首先利用三维编织技术将增强纤维编织成三维整体织物(预成型体),再和基体进行复合,从而制成复合材料制件。三维编织预成型体可以增强树脂、碳、陶瓷、金属等多种基体,根据基体的不同其复合方法也不尽相同,例如复合树脂基体的RTM(树脂传递模塑工艺)及复合碳和陶瓷基体的CVI(化学气相渗透工艺)。

三维编织复合材料中增强纤维具有空间交织的整体结构,因此除了具有传统复合材料高比强、高比模的优点外,还具有更好的抗冲击特性、更高的损伤容限和能量吸收率。经过多年发展,三维编织复合材料构件已经成功应用到航空航天、汽车船舶等领域,并开始出现生物组织方面的探索,但三维编织复合材料的应用依然发展缓慢。除加工效率低、价格昂贵以外,理论研究的滞后也是重要的原因之一。

相对于其他纤维增强复合材料,三维编织复合材料优异性能的获得完全依赖于其独特的纤维交织结构,正确认识其细观结构是进行力学性能研究的基础,而对纤维空间结构的优化离不开编织方法及设备。本文从三维编织预成型体织造技术及三维编织复合材料细观结构两个方面进行综述,回顾了其发展历程,分析了当前研究的热点问题及方法,并对后续研究方向进行了展望,希望通过本文的工作为相关研究人员全面了解该领域的研究现状提供一定的参考。

1 三维编织预成型体织造技术

1.1 三维编织预成型体织造方法及设备

为克服二维编织复合材料无法在厚度方向上增强的缺点,三维编织的概念被提出。从20世纪60年代末开始,出现了多种三维编织方法及设备。

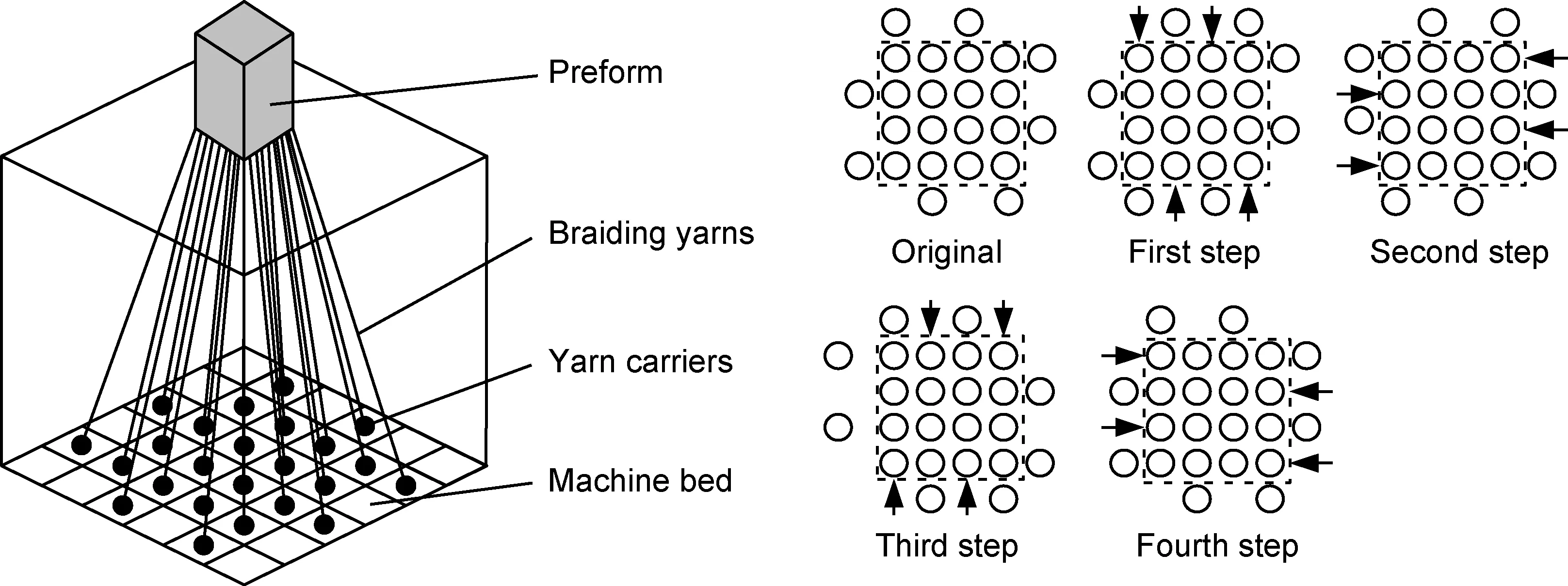

1982年,美国通用电气的Florentine[1]发表了其专利“Magnaweave”,建立了一台21×21的纵横编织机,完善了四步法三维编织。四步法的编织过程如图1所示,在一个编织周期内,编织纱线沿着正交的两个方向依次进行往复运动,一个完整的编织周期中携纱器需要完成4个动作,因此被称为四步法。改变编织机底盘结构及携纱器的配置,使携纱器做径向与周向运动,即可实现用于管状构件编织的四步法圆形编织。传统的四步法编织为1×1模式,即每步均移动一个携纱器的位置,通过改变正交方向运动的步长可得到1×2等不同编织方式。此外,还可以在对应方向上加入轴向纱线形成三维多向织物。由于具有以上变化能力,且织造的织物整体性较好,四步法得到了广泛的应用。

1987年,美国杜邦公司的McConnell等[2]提出了二步法编织,通过运动的编织纱将保持不动的轴向纱线捆绑在一起,相对于其他方法,其织造的织物轴向纱线含量高,但编织结构的变化能力有限。

图1 四步法编织过程Fig.1 Scheme of 3D four-step braiding process

1990年,Albany公司提出了多层连锁编织方法[3],其纱线不再穿过所有“层”,而是层与层之间互锁,选用不同特性的纱线构成不同层可以制作多功能一体的制件。此外,目前常用的编织方法还有由二维编织发展而来的旋转法三维编织,这些编织方法的出现显著地丰富了织物的结构种类。

从编织机的运动形式上来说,三维编织技术可以分为纵横编织与旋转编织两类。纵横编织机(行列式编织机)一般采用气缸等元件推动携纱器在导轨中作行与列的运动,其携纱器排布密集,可载纱数量多,但运动速率较低且不连续,因此其效率较低。1994年,美国Atlantic Research公司研制了可挂14000根纱线的大型圆形三维编织机[4]。1996年,天津工业大学复合材料研究所研制了由计算机控制的方形三维编织机,该设备可以容纳40000根纱线,包括20000根编织纱和20000根轴向纱,是目前国内最大的三维编织设备[4]。

旋转式编织机(角轮式编织机)依靠角轮的旋转驱动携纱器在底盘上运动,运动较为流畅,编织效率高,但缺点在于可载纱数量较少。多家公司及研究机构都研制了旋转式编织机,例如德国Herzog公司[5],美国3Tex公司[6-7],北京柏瑞鼎公司[8],日本京都工艺纤维大学[9]。其中Herzog公司与3Tex公司采用独立控制的转换开关控制携纱器在交换点处的运动,使得携纱器运动的自由程度大大增加,在理论上可以到达底盘的任意位置。在引入饰带编织技术[10]后,旋转式编织机的携纱器储量得以成倍提升,3Tex公司开发了相应的编织机并用于商业应用,该公司见于报道的编织机最大可容纳576根编织纱和144根轴向纱,远低于纵横编织机携纱器数量。最近,德国亚琛工业大学和英属哥伦比亚大学[11]联合开发了六角形编织机,可以编织直径小于20μm和16旦的纤维,致力于开发医用复合材料,如图2所示。在角轮数目一定的情况下,六角形编织机携纱器数目更多,运动自由程度更大,目前开发的第二代原型机[12]比第一代携纱器数目增加了一倍。

图2 六角形编织机[11](a)第一代原型机;(b)第二代原型机Fig.2 Hexagonal 3D-rotary braider[11](a)first generation prototype;(b)second generation prototype

每台编织机的最大携纱器数目是确定的,而织物尺寸受设备尺寸的制约且相差很大,这限制了三维编织的应用。为此,多家公司及研究机构开发了组合式编织机,通过对标准化模块的组合来满足不同的编织需求,在一定程度上降低了设备成本。

1.2 三维编织预成型体织造理论及过程研究

三维编织复合材料中纤维束的交织结构主要取决于编织方法,为了开发出性能更加优异的编织材料,部分研究人员将目光投放到复合材料的优化设计和新编织工艺的开发之上。Tada等[9]介绍了多种矩形及其组合横截面预制件的编织工艺,并提出了纱线阵列的优化设计公式。刘兆麟等[13-14]对变截面三维编织预制件的减纱技术进行研究,通过实验对比不同减纱方式对复合材料力学性能的影响。马文锁等[15-16]采用对称群理论将编织纱线等效为不同的点符号,并推导出新的编织几何结构形式,为设计新的编织方法提供了参考。近期,马文锁等[17]介绍了一种基于传统正交机织的新型三维编织材料,其纤维体积分数高于传统的三维正交机织复合材料,且更容易实现自动化。Grishanov等[18-19]将纽结理论应用于织物的描述与分类,以期建立织物结构的数学模型,目前其对具有空间交织结构织物的表征能力仍然有待提高。对新型编织方法的探索即是对新的编织结构的探索,然而当前并没有一个明确的优化目标以及行之有效的理论模型表征编织结构,因此对于该方面的研究依然缓慢。

采用芯模辅助织造可以获得多种形状与尺寸的织物,对于提高三维编织织造能力有重要意义,已在实践中得到广泛应用。近期,Guyader等[20]对采用芯模辅助织造的多层连锁编织过程进行了研究,建立了加工参数与芯模结构之间的关系,另有多位学者在建立的二维编织芯模辅助织造的分析模型中考虑了纱线与芯模、纱线之间的相互作用[21-23]。由机械手臂牵引的芯模能够沿着任意方向运动,这使得编织具有复杂曲面的预成型体成为可能,系统地对三维编织芯模辅助织造进行理论研究势在必行。此外,在编织过程中张力对纱线的质量和织物的织造有着不可忽视的影响,有些学者开始将研究方向转向对织物质量进行控制。Branscomb等[24]研究了纱线张力对编织成型点运动的影响,通过采集因纱线张力变化导致故障发生时编织点的运动图案,为编织过程自动控制提供参考。Ma等[25]建立了携纱器张力的数学模型,对编织过程中纱线张力的变化过程进行了研究。为更好地对纱线张力进行控制,Fabich等[26]提出了主动携纱器的概念。主动携纱器造价高昂,而三维编织所需携纱器数量众多,因此通过携纱器结构将纱线张力控制在一定范围内,并通过采集编织点的运动图像来检测故障是未来一段时间内实现编织质量自动控制的解决方案。

目前三维编织方法及设备的织造能力有限,在编织大尺寸及微小尺寸构件方面存在着局限性,对于复杂曲面构件的编织也是一个难点。此外,对于结构复杂构件的编织仍然需要大量人工辅助,难以实现自动化,这些都限制了三维编织复合材料在工程实际中的应用,值得我们深入研究。

2 三维编织复合材料细观结构

复合材料具有可设计性,其细观结构及组分材料决定了材料的性能。三维编织复合材料内部结构十分复杂,学者们对其进行了大量的研究,这些研究主要集中在四步法编织复合材料,以下均为针对四步法编织复合材料的研究。

2.1 简化模型

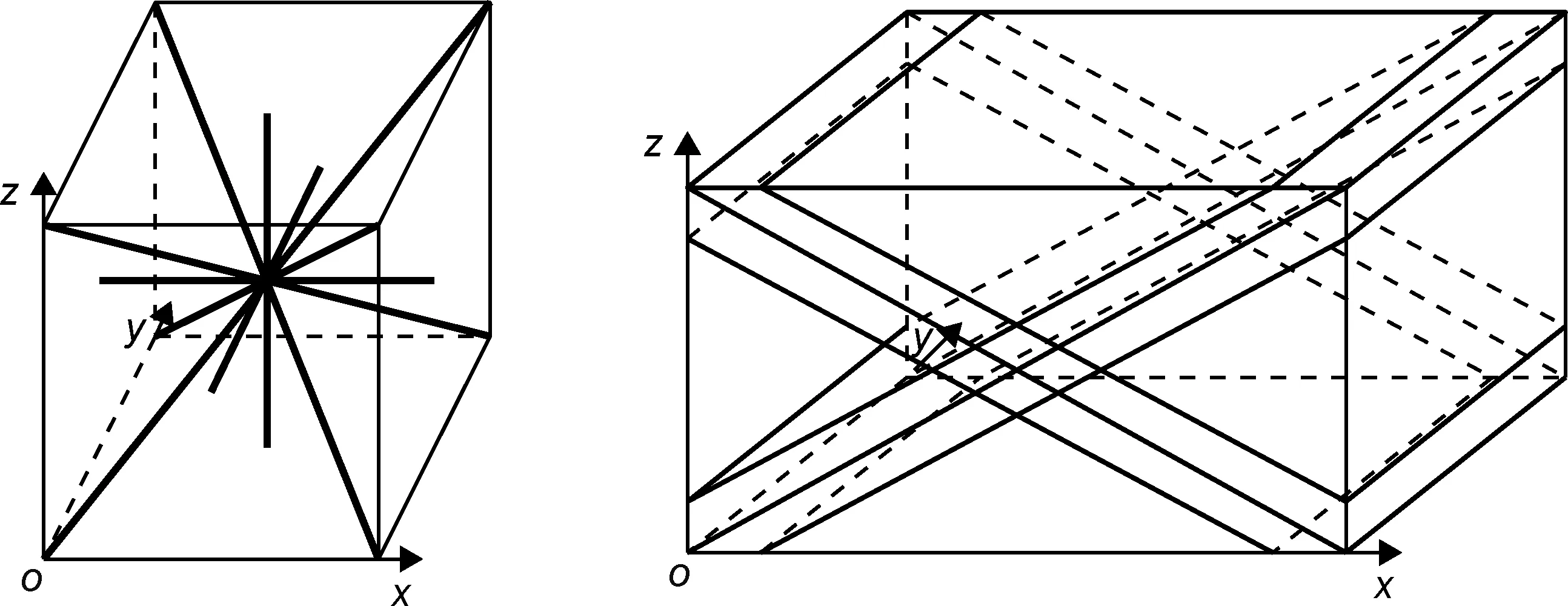

20世纪90年代以前,学者们对其细观结构进行了大幅的简化。Ko[27]提出了“纤维构造”的术语,首次定义了矩形截面预制件中表示纤维构造的单胞模型。以此为基础, Ma等[28]根据复合材料内纱线的相互作用建立了“米”字型单胞模型, Yang等[29]基于层合板理论提出了“纤维倾斜模型”,如图3所示。这些模型为理论计算提供了一定的依据,但不能反映材料内部的真实结构。

图3 三维编织复合材料细观结构模型(a)“米”字型单胞[28];(b)纤维倾斜模型[29]Fig.3 Microstructural models of 3D braided composites(a)fiber interlock model[28];(b)fiber inclination model[29]

2.2 拓扑模型

20世纪90年代以后,研究人员对其进行了更为深入的研究,逐步建立起符合其细观结构特征的单胞模型,并据此建立了工艺参数与结构参数之间的关系。Li等[30]根据沿与预制件表面成45°的方向将预制件切开获得的图像,建立了表征预制件中纱线空间分布的几何模型。随后, Du等[31-32]建立了矩形截面预制件的单胞模型,并在复合材料纤维体积分数的计算中考虑了纤维填充因子和打紧系数的影响。吴德隆等[33-34]首次提出了由可重复的基元、面元和柱元组成的三细胞模型。Wang等[35-36]提出了用控制体积的方法来建立预制件中纤维束的拓扑结构,将方形预制件分为内部、表面、角部三个区域,并识别了三个区域的单胞。

此外,Kalidindi等[37]对“米”字型单胞模型进行了修正,用曲线来模拟纱线的轨迹,避免了纱线在单胞中心的彼此交叉,提出了螺旋纤维模型。Tang[38]在其研究中以标准化节距为织物结构关键参数,将编织角和纤维体积分数看作其函数,为设计三维编织复合材料提供了一定的依据。

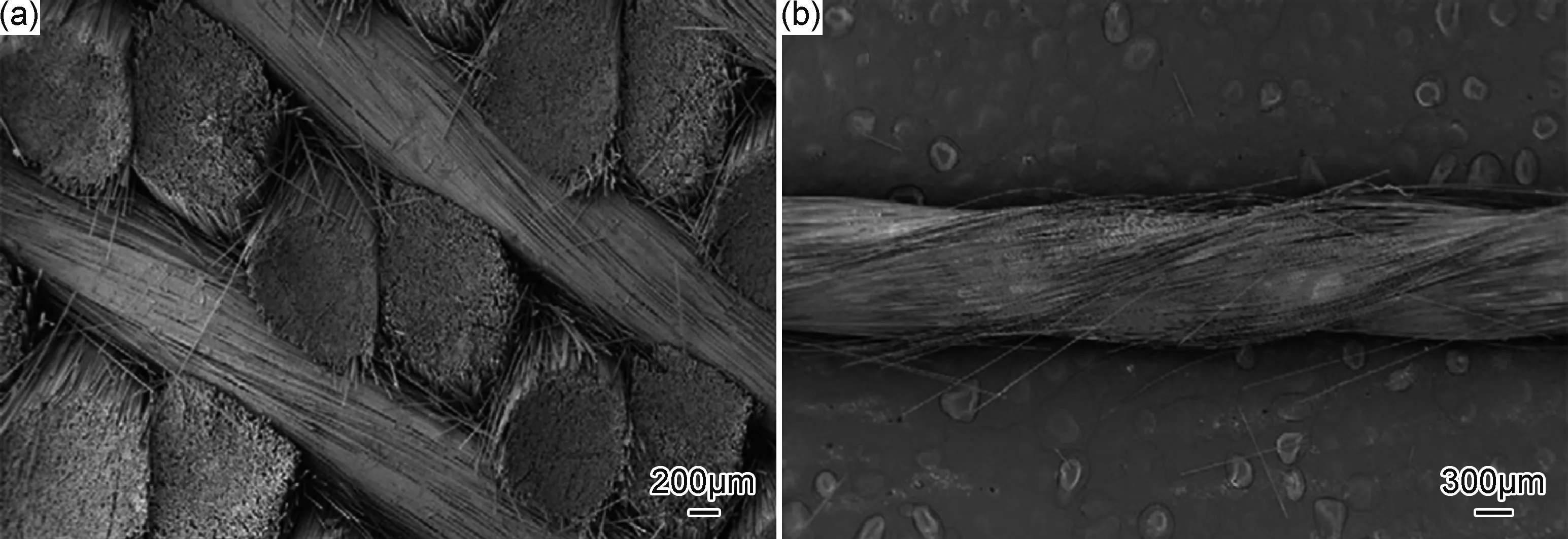

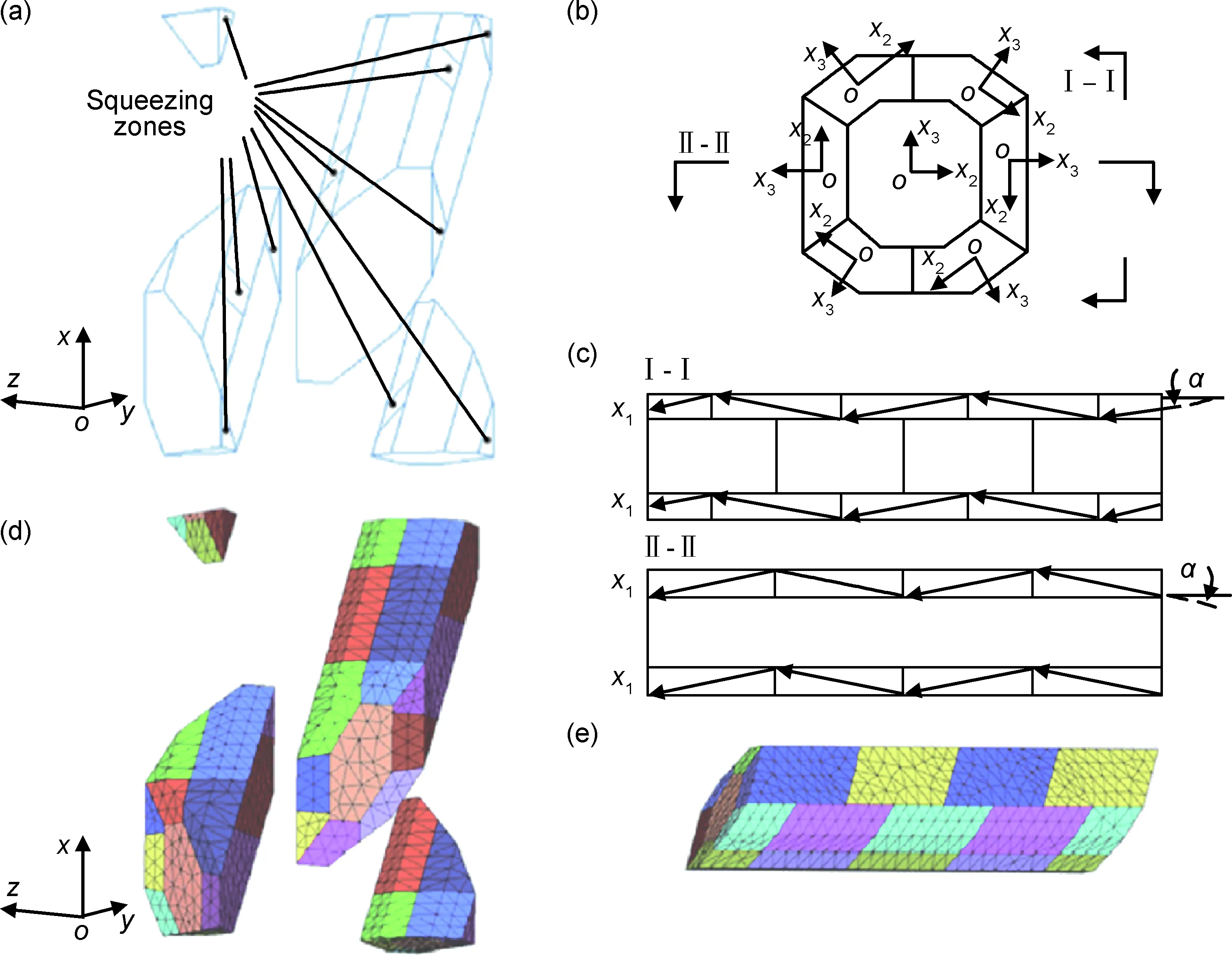

上述研究工作给出了三维编织预成型体结构的“骨架”,后续的研究工作大都采用控制体积法来建立单胞模型,并对复合材料内部纤维束的空间分布和截面形状进行了探索,以提高模型精度。韩其睿等[39]在实验的基础上,将纤维束截面假设为椭圆形。庞宝君等[40-41]深入讨论了单胞内纤维束在空间的分布规律,从几何上建立了材料单胞的结构模型。李嘉禄等[42-43]采用计算机图像分析技术对三维编织复合材料中纤维束走向及横截面进行了研究,认为复合材料内部纤维束呈直线状态,并获得了复合材料内部、边部和角部纤维束横截面的不同形状。成玲等[44]采用数学形态学对三维编织复合材料的断层剖面图像进行处理,提取了清晰的编织纱线轮廓。Chen等[45-46]根据实验结果(如图4所示),在椭圆形截面纱线的基础上建立了较为准确的纱线挤压条件,进一步完善了三单胞模型。李金超等[47-48]根据CCD显微镜摄像仪获取的三维五向编织复合材料的截面图像,分析了纱线的排列规律及其截面形状的变化。

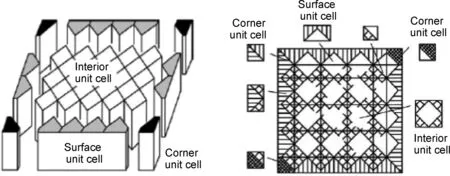

与此同时,有些学者对单胞的划分进行了更为详尽的研究。Byun等[49]建立了占据复合材料整个截面的单胞模型,以期获得更准确的结构参数。陈利等[50]采用最小二乘法拟合三维编织过程中携纱器的运动趋势线,在此基础上建立了取向平行于预制件表面的单胞模型,Zheng等[51]在研究中采取了同样的划分方法,图5为目前存在的两种主要的划分方法,汪星明等[52]在其论文中对此做了详细的描述。

图4 三维四向编织复合材料内部几何结构SEM图[45](a)与表面成45°方向的切口图;(b)剥离出的纤维束Fig.4 SEM images of the geometry of 3D four-step braided composites[45](a)interior of four-step braided preforms; (b)a braid yarn in the preform interior

图5 单胞划分方法[52]Fig.5 Schematic illustration of interior surface and corner of a preform[52]

2.3 实体模型

随着CAD技术的发展,学者们开始着手建立能够反映复合材料内部结构的实体模型。Pandey等[53]首次通过CAD模型来描述三维编织复合材料的代表性单元体,王毅强等[54]、邵将等[55]、何红闯等[56]通过分析编织纱线的运动规律,采用不同三维建模软件建立了三维编织预制件实体模型,张美忠等[57]则借助VC++及SolidWorks建立了能模拟各种编织参数预制体孔隙的实体结构及相应的软件系统。三维编织复合材料具有“皮芯”结构,其表面及角部区域具有不可忽视的作用[58],Zhang等[59]对其进行了详尽的研究,图6为其建立的3种单胞的实体模型。

图6 三单胞实体模型[59](a)内部单胞;(b)表面单胞;(c)角单胞Fig.6 Structural models of three different unit-cells[59](a)interior unit-cell;(b)surface unit-cell;(c)corner unit-cell

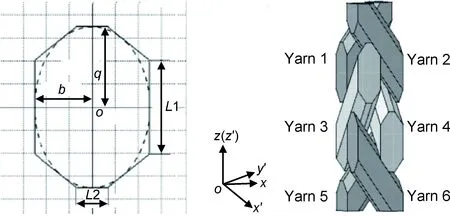

Sun等[60]、Robitaille等[61]进一步发展了基于CAD的复合材料建模方法,为有限元计算建立输入模型提供了手段。为建立合理有效的有限元模型,提高精度和减小计算量,学者们根据纤维束的空间交织关系和接触特征,给出了不同的纤维束横截面形状假设。卢子兴等[62-63]将三维编织复合材料内部纤维束截面假设为六边形,并定义了纤维束之间的两种接触形式。徐焜等[64]将其假设为八边形,并考虑了内部和表面区域纱线因挤紧状态的不同所造成的纱线填充因子变化,其定义的纤维束截面及接触方式如图7所示。田金梅等[65]则采用矩形来进行模拟。徐焜等[66-67]在三维五向编织复合材料的研究中将编织纱截面等效为六边形,轴向纱截面简化为正方形。以上模型均认为纤维束在材料内部保持直线状态,且忽略了纤维束因受到挤压造成的弯曲、扭曲及截面变化。

图7 纱线截面假设及接触方式[64]Fig.7 Cross-section of braid yarn and contact manners among braid yarns[64]

为建立更为精确的分析模型,人们开始着手对纤维束的真实状况进行表征。方国东等[68-69]采用八边形模拟内部单胞纤维束截面,并将该截面的表面部分分为六个区域,通过随机函数理论表征其扭曲特性,如图8所示。姜黎黎等[70]在其建立的螺旋型单胞几何模型中用空间抛物线来模拟纤维束路径。徐焜等[71]通过平均扭曲角来表征纱线的扭曲变形。Zhang等[72]根据观测结果,将三维五向编织复合材料中纤维束截面假设为特定形状并以样条曲线拟合纱线的空间轨迹。由于纤维束各部位的挤压状况存在差异,朱元林等[73]在模型中考虑了纤维束之间的相互挤压变形方式和纤维束横截面沿轴向的变化规律,王荣桥等[74]提出了一种考虑打紧工艺导致纤维束截面形状沿其轨迹方向连续变化的单胞模型。由近年研究成果可知,三维编织复合材料中纤维束的弯曲、扭曲及截面变化对其力学性能有着不可忽视的影响,建立预制件内部真实的孔隙结构对于其复合固化过程的研究也有着重要意义。三维编织复合材料细观结构模型的发展经历了由抽象到具体的过程,当前的研究方向在于合理的表征复合材料中纤维束的真实空间结构,获得更为准确的分析模型。上述模型基于实验观测结果,在一定程度上考虑了纤维束的变形,但仅仅对一类纤维束的变形进行了表征,且采用的是一种近似手段,而没有探索其变形机理。

图8 包含扭曲特征的纱线模型[69]Fig.8 Geometrical characteristics of braid yarn and FE model of braid yarn[69]

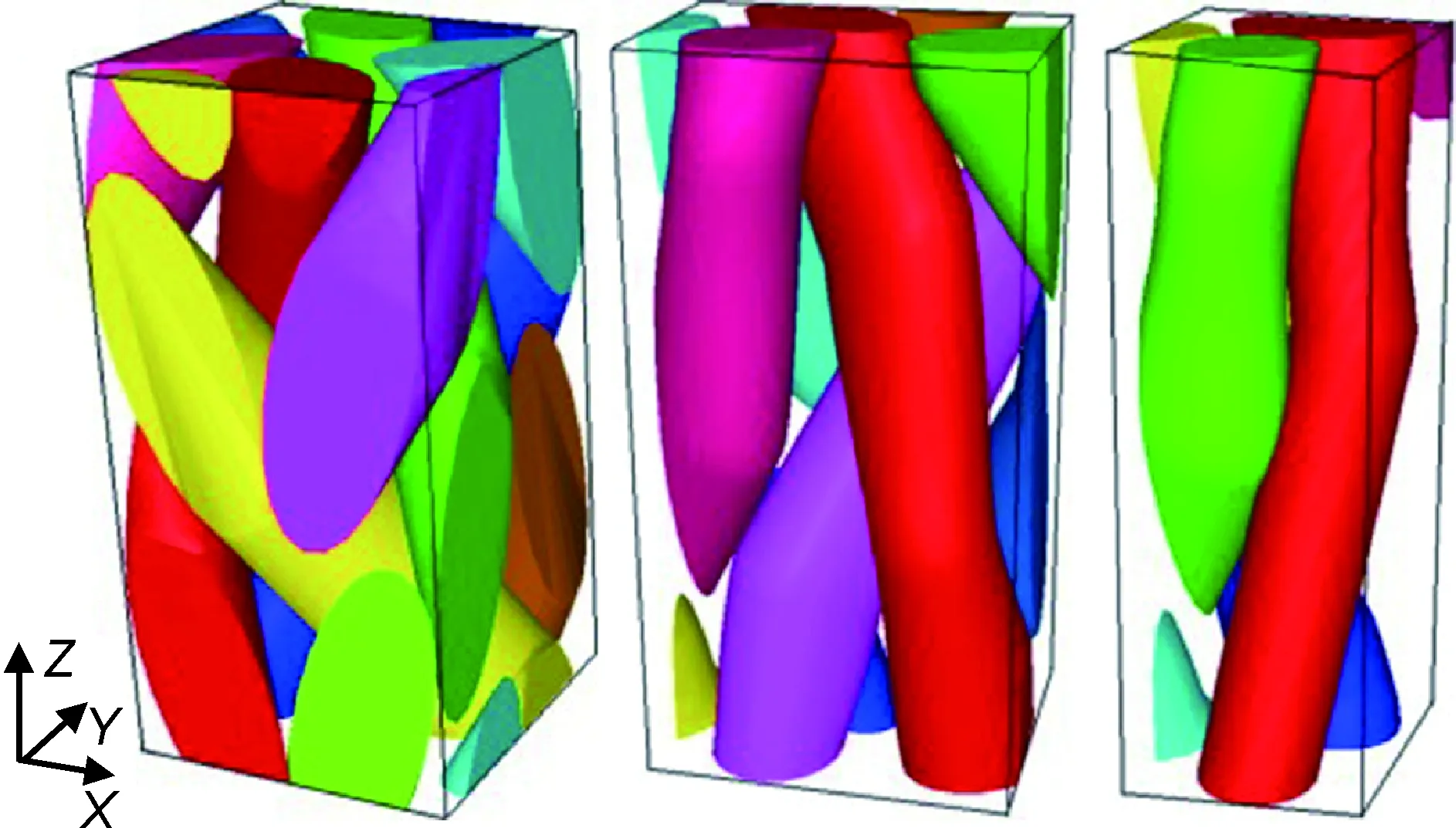

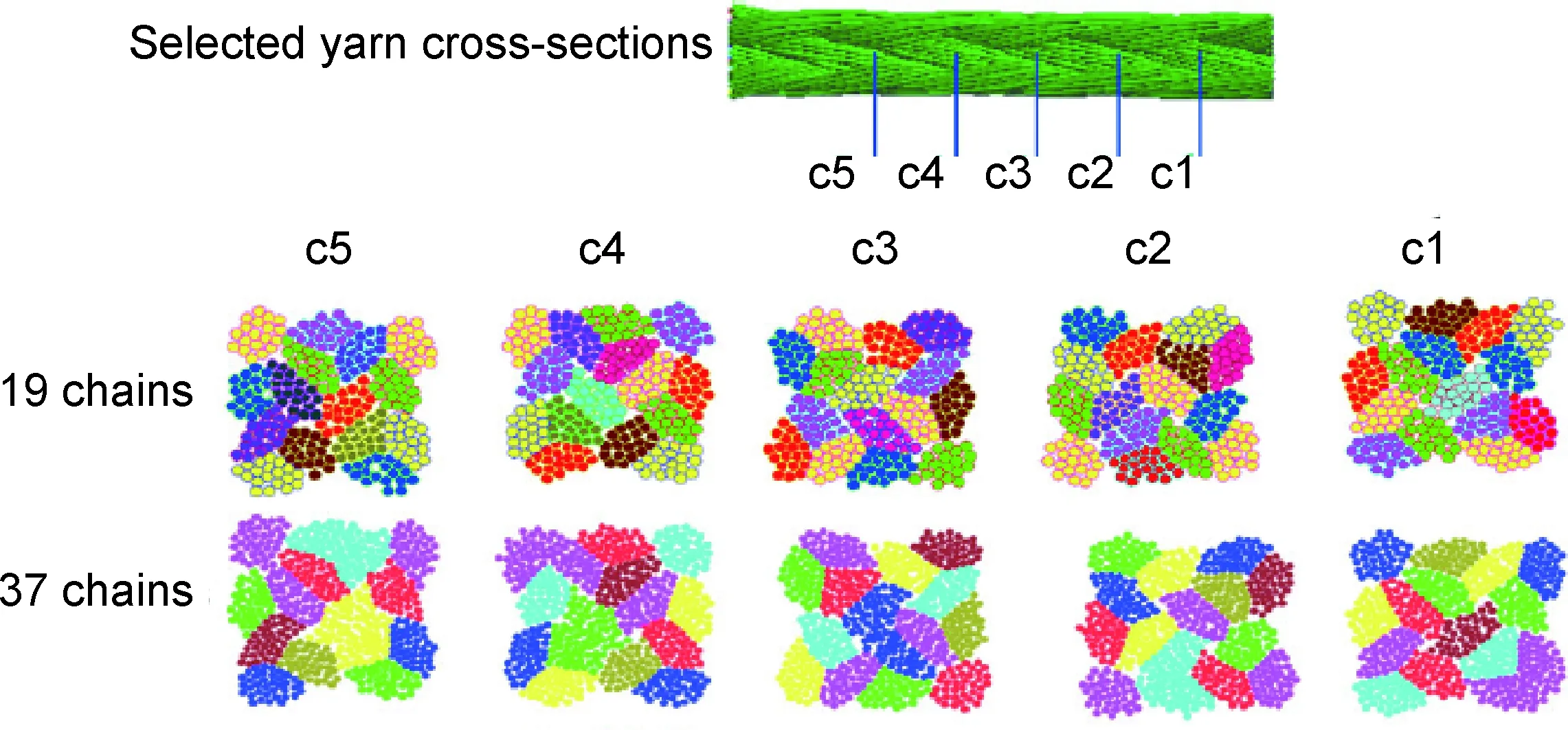

目前出现了一些对纤维束的变形机理进行探索的建模方法。Wang等[75-77]提出多链路数字单元法来建立织物的几何模型,该方法将纤维束看成多条数字单元链条的集合,链条则由通过销连接的数字杆组成,链条之间及纤维束之间通过接触单元连接。由于数字杆单元的长度趋近0,因此该链条具有很高的柔度,能够很好地模拟纤维束受力后产生的变形,图9为其得到的三维编织物中纱线截面[77]。该建模方法将纤维束中纤维之间的相互作用因素考虑到模型中去,建立的三维机织织物十分接近真实结构[78-79]。此外,该方法不仅可以用于预测织物的力学行为[80-82],还在预测复合材料力学行为方面存在一定的潜能[83]。然而,采用这种方法建立复合材料分析模型前需要对织物模型进行大量的人工处理工作,未来的研究重点在于改进该建模方法使其能够高效地建立复合材料分析模型以及将模型应用范围扩展到复合固化等工艺过程的模拟。另外有些学者[84-85]基于最小势能原理研究机织织物中纱线截面形状变化及路径,其研究成果集成到软件WiseTex[86]中。该软件能很好地对二维及三维机织织物建模,并将几何模型、力学模型及渗透率分析模型结合在一起,极大地提高了对复合材料进行性能分析的效率。该方法将纤维束假设为一定形状,再通过变形能计算其结构参数,但由于三维编织织物中纤维束受到挤压的方向更加多样,该方法目前尚未涉及三维编织领域。在逼近纤维束真实状况的过程中,也需要注意过分追求几何上的相似会给有限元模拟带来不必要的麻烦。

图9 用多链路数字单元法仿真得到的纱线截面[77]Fig.9 Micro-geometries of 3D braided fabric cross-section[77]

2.4 管状构件细观结构

管状三维编织预制件的细观结构比方形预制件更加复杂,纱线之间的接触难以从理论方面分析。Wang等[87]根据三维编织预制件拓扑结构的相似性,采用映射的方法对圆形截面预制件中纤维束的空间分布进行了分析。陈利等[88]采用控制体积法识别了平行于预制件表面的单胞结构。Sun[89]采用多链路数字单元法对其进行了仿真。马文锁等[90-91]提出一种性能可以变化的六面体微单元几何模型(如图10所示)来描述三维编织复合材料及其构件的几何特性,对三维编织火箭喷管的纤维体积分数进行了预测。近期,王一博等[92]基于自由变形理论,推导了矩形单胞到管状单胞的几何映射关系,建立起较为准确的管状编织复合材料单胞结构。当前所研究管状构件均为直管,弯管及三通管等更加复杂的管状构件其内部不同部位纤维束的接触及变形情况也大不相同,目前还鲜见针对这些管状构件细观结构的分析方法。

3 结束语

近年来在三维编织预成型体织造方面的研究成果较少,缺乏系统的理论来描述当前编织方法及开发新方法,而对其编织能力及编织过程的研究也明显滞后于工程实践。当前在三维编织复合材料细观结构的研究方面在于表征复合材料中纤维束的真实状况,学者们多采用近似手段去模拟纤维束变形的某一方面,尽管已出现对预成型体变形机理进行探索的方法,但建立其与工艺过程之间的关系还需要进行大量的研究工作。三维编织复合材料已经广泛地应用于航空航天、汽车船舶等众多领域,但理论研究的滞后限制了其进一步发展及应用,有以下几个方面值得深入研究:

(1)编织理论的研究。受编织方法的限制,目前能够实现的织物结构有限。为充分利用复合材料的可设计性,值得从纤维结构设计的角度出发对编织基础理论进行研究,从而优化当前编织方法及开发新的编织方法,以获得更优异的织物结构。

(2)工艺过程的研究。三维编织预成型体的织造及后续复合固化过程都将影响其最终结构,从而影响材料的性能。在当前对三维编织复合材料的理论研究中忽略了工艺过程的影响,根据理想化的最终制件去建立理论分析模型。为提高模型的准确性,应将工艺过程的影响考虑进模型中,并实现参数化。

(3)检测技术的研究。近年来,检测技术(如X射线、超声波等)在各种复合材料制件中得到了大量的应用,为了解其真实结构(包括缺陷)做出了重要的贡献。当前对于三维编织复合材料的检测较少,对纤维束变形情况了解有限。为支撑细观模型的进一步发展,定量地获得其真实准确的内部结构信息十分必要。

(4)CAD/CAM/CAE一体化的研究。当前三维编织CAD与CAM的结合已经相对成熟,而对构件进行分析则需要实体建模软件、网格划分软件和有限元软件等多个软件的配合使用,耗费大量的人力。将这些功能集成到一起,通过加工过程仿真自动获得复合材料结构,并自动建立分析模型、进行网格划分和分析计算,这将大大提高三维编织复合材料设计的效率。