MS9001E型燃机发电机转子轴颈磨损修复技术探讨

2018-11-19徐金雷傅洪军

徐金雷,傅洪军

(温州燃机发电有限公司,浙江 温州 325013)

1 电厂概况

某电厂#1燃机采用美国GE公司生产的MS9001E型燃机发电机,1998年4月投入商业运行,累计运行53 000多小时,总启动次数1 900余次。发电机由2个滑动轴承支持(#4轴承位于发电机传动端,#5轴承位于发电机集电端),由主润滑油系统提供滑油,润滑油为Mobil DTE832。发电机运行期间进行过3次大修。2014年10月首次发现发电机补氢量增大,经多次排查无明显外部泄漏点;2015年8月,#1发电机漏氢量逐渐增大,在发电机润滑油回油扩容器中检测到氢气存在,同时在发电机机膛排油口有少量润滑油排出,且排出的油量有增大趋势。

2 原因分析

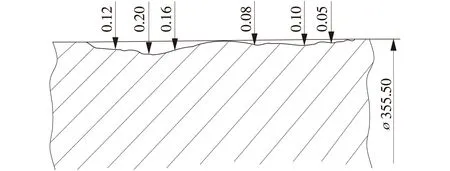

为查找和解决#1号发电机漏氢、漏油问题,技术人员对油氢系统、发电机端盖及油氢密封瓦进行了仔细检查,对轴颈、油氢密封瓦间隙进行复核。停机检查发现发电机转子轴承有数条拉伤痕迹,其中#4轴颈拉伤较为严重,拉伤区域总宽度约75 mm,最大伤痕宽度达到20 mm,深度0.20 mm左右,如图1所示。经过现场多次检查和分析,认为发电机漏氢主要由转子轴颈长时间的磨损造成。

图1 #4轴修复前拉伤情况

3 修复方案选择

类似情况的轴颈修复工艺主要有微弧焊接、热喷涂、激光熔覆等。经过分析认为3种修复工艺各有优缺点[1],需要结合现场实际进行选择,比较结果见表1。

综合考虑3种工艺的优缺点,比较理想的轴颈修复工艺法是激光熔覆工艺。激光熔覆工艺利用高能量激光束,使熔覆材料和转子轴颈表面薄层同时熔化,在轴颈表面凝固形成冶金结合的激光熔覆层,经过精修处理后轴颈恢复至原尺寸。激光熔覆工艺具有焊接热影响小,无热变形,覆层质量稳定,结合强度高的优点[2]。

4 现场修复实施工艺

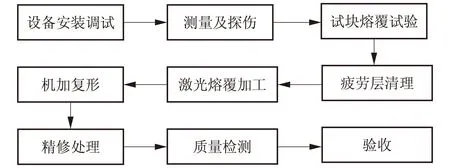

采取激光表面熔覆方法修复转子轴颈,需要对轴颈受损部位进行一系列修前检测,根据转子检查情况进行试块熔覆试验,为激光熔覆加工做准备。根据转子磨损情况和现场作业环境条件,专门制定详细的修复工艺和工作程序,如图2所示。

4.1 设备安装和调试

激光熔覆设备运抵现场后,技术人员根据转子重量及机械尺寸,安装、调整激光熔覆机具及附件,并对电源控制柜、机器人、激光发生器、送粉装置、干燥机等相关设备进行逐一调试,使设备均处于良好的工作状态[3]。

4.2 测量及探伤

技术人员对发电机转子损伤部位的径向与轴向的多个位置进行尺寸检测,检测原轴颈的同轴度、圆度、锥度,使用着色探伤方法对该轴颈段进行无损检测,检查是否存在裂纹和气孔等缺陷,最终确定加工范围。

表1 3种修复工艺比较

图2 激光熔覆工艺流程

4.3 试块熔覆试验

根据转子材质、工况条件以及修前检测等数据进行了6次熔覆试块试验,通过试块试验确定了激光熔覆的熔覆粉末材料和激光功率、扫描(行进)速度等工艺参数。试验显示,激光熔覆能充分发挥复合材料的优势,试块得到了良好的熔覆质量,为正式进行轴颈修复打下了基础。

4.4 损伤部位疲劳层清理

工作人员在对疲劳层进行清理前,先在轴颈损伤部位两端划出标准标志线,其他部分用软布包好,做好防护措施。然后利用随形机加工设备对损伤部位进行机械清理,在打磨时还应控制整面平整性,与未损伤面交接处作倒角处理,形成R角,以便激光熔覆和消除轴颈原始损伤部位应力集中问题。清理后,经着色检测确认无裂纹、气孔等缺陷,再将清理后的轴颈尺寸进行测量,准备开始激光熔覆焊工序。

4.5 激光熔覆

激光熔覆加工前应对清理后待加工部位使用清洗溶剂清洗,确定无任何油渍、污垢及残留物[2],按照试块试验已确定的轴颈激光熔覆材料和工艺参数,利用平台旋转设备对轴颈损伤部位进行圆周连续熔覆,激光熔覆厚度需高于基体面约0.5 mm,以确保加工余量。

4.6 轴颈的机加复形及精修

轴颈的机加复形前对轴颈激光熔覆层进行着色检测,确认熔覆层结合牢固且熔覆层无裂纹、起皮、气孔等缺陷,然后安装随形机加设备并进行设备调试[1]。对熔覆层的外形尺寸进行检测,根据GE公司转子轴颈要求确定加工参数,进行机加复形并精修处理。精修后恢复到原轴颈尺寸,确保同轴度≤0.02 mm、圆度≤0.02 mm、粗糙度≤Ra1.0等精度要求[4]。

4.7 质量检测及验收

经现场技术人员检查和测量,修复后的轴颈尺寸为(355.5±0.02) mm,圆度≤0.02 mm,圆柱度≤0.02 mm,同轴度≤0.02 mm ,粗糙度Ra在0.16~0.70(低于要求的≤1 μm),硬度为25~29 HBC(略大于原转子的硬度24~26 HBC)。轴颈磨损部分经修复后恢复到了原轴颈尺寸,熔覆修复层表面光整、细密,与原轴颈结合处过渡均匀,各项尺寸指标及其他指标均达到质量标准[5]。轴颈修复前后的对比如图3所示。

图3 #4轴修复前、后对比

5 修复后效果评估

发电机转子轴颈磨损修复工程从2015年12月1日设备进厂到12月6日施工结束,工期共计6天,12月21日#1机组投入密封油系统和氢冷系统,气密性试验合格后,12月22日机组点火启动至满负荷,密封油流量、振动等运行参数良好,发电机日补氢量从修前的120 L/d下降为50 L/d,密封油流量从修前的113 L/min下降至26 L/min左右,满足运行要求。修复处理后至今,机组运行一年多,轴系各运行参数良好,彻底解决了发电机漏氢问题,保障了机组安全经济运行。

6 结束语

激光熔覆采用自动化控制技术进行,具有质量稳定、耐磨损和耐腐蚀等优点。加工后精度高,修复层表面细密,轴颈达到原设计尺寸,与原轴颈结合处过渡均匀,为发电机长期安全可靠运行奠定了基础。