复杂金精矿火法冶炼高锑烟尘处理工艺

2018-11-17张福元郑雅杰田勇攀张玉明

张福元,徐 亮,赵 卓,郑雅杰,田勇攀,张玉明

复杂金精矿火法冶炼高锑烟尘处理工艺

张福元1,徐 亮1,赵 卓1,郑雅杰2,田勇攀1,张玉明3

(1. 安徽工业大学 冶金工程学院,马鞍山 243032; 2. 中南大学 冶金与环境学院,长沙 410083; 3. 中国黄金集团公司,北京 100011)

针对某复杂难处理金精矿火法熔炼造锍产生的高锑烟尘,进行了湿法综合处理工艺研究。采用XRD、SEM对高锑烟尘进行了物相组成分析和微观形貌表征。以盐酸为浸出剂分离烟尘中的砷、锑、铅、锌等元素,得到含杂较低的高品位金精矿,并对所得金精矿通过静态富氧焙烧−酸浸除杂−氰化浸出工艺回收金银等贵金属。结果表明:高锑烟尘主要由Sb2O3和As2O3物相组成,锑、砷含量分别为31.18%和9.95%;该烟尘由粒度较细、大小较均匀颗粒物所组成;在盐酸浓度为4 mol/L、浸出液固质量比为5.0、温度为85 ℃条件下搅拌浸出2 h,浸出渣率为13.65%,浸出渣中砷、锑、铅和锌的品位分别为0.52%、0.60%、0.06%和0.49%;所得金精矿静态富氧焙烧脱硫率为98.81%,焙砂酸浸渣中金品位达到116.9 g/t,金的氰化浸出率达到98%。通过该工艺处理复杂难处理金精矿火法冶炼所得高锑烟尘,实现了烟尘中杂质元素的高效分离,有价元素得到有效回收。

复杂金精矿;高锑烟尘;砷;锑;浸出

含砷含锑金精矿为典型难处理复杂金精矿,针对该类行业难题国内外开展了较多处理工艺研究。主要有焙烧氧化法[1]、生物氧化预处理法[2]、湿法浸出工艺[3−5]和矿浆电解[6]等,实验研究均取得理想效果,但多数工艺原料针对性较强或由于多种原因未能有效工业化。某黄金冶炼厂采用火法造锍工艺处理高锑含砷难处理金精矿,较理想地实现了有害元素砷、锑和贵金属金、银的分离。由于贵金属原子进入金属相有利于降低体系自由能[7],而铁锍(FeS)具有类似于金属的性质,对贵金属具有良好的捕集作用。所以,金、银等贵金属主要富集在铁锍中,贱金属硅、钙和部分铁元素主要形成熔炼渣,砷、锑、铅和锌等元素主要富集在熔炼烟尘,熔炼渣金品位在0.5 g/t以下。该工艺为含杂金精矿的处理开辟了一条新途径。

该火法熔炼过程产生占原料总质量3%~5%的烟尘,主要为细微粒反应不完全的金精矿和低熔点易挥发元素的低价氧化物,如As2O3、Sb2O3和SiO2等。熔炼烟尘(以下称为高锑烟尘)多采用返炉处理。由于高锑烟尘密度较小,在返炉过程中基本未参加反应便逸出,使炉况恶化较严重,限制了高锑烟尘的处理量,并影响其处理效果。由于烟尘中含有大量高毒性可溶性的As2O3成分,在堆存过程中需要严加管理,防止飞扬、渗漏等原因造成环境污染。同时,高锑烟尘中金、银、锑等有价成分得不到有效回收,不仅造成资源浪费而且影响企业经济效益。因此,高锑烟尘的综合处理成为行业亟待解决的问题。

砷是一种高毒有害元素,对人类健康和生态环境构成严重威胁[8]。因此,关于含砷物料的处理是人们一直比较关注的问题。有色金属铜、铅、锌、锡等火法冶炼烟尘及其阳极泥成为主要固态含砷物料。冶炼烟尘主要由低熔点、易挥发如砷、锑、铅、锌和锡等元素的氧化物组成,一般还含有金、银、铜和铟等有价元素。关于含砷烟尘的处理,国内外开展了较多卓有成效的研究,主要以火法工艺、湿法工艺和火法−湿法联合工艺为主。火法工艺主要有直接焙烧挥发法[9]、氧化焙烧挥发法[10]和还原焙烧挥发法[11]等,该工艺主要根据物料中砷的存在价态,将其氧化或还原为易挥发的As2O3,实现与其他元素的分离。火法脱砷具有流程短、效率高和易规模化等优点,但烟气污染的治理、操作环境的改善,尤其是焙烧过程烟尘短路逸出等问题有待解决。湿法工艺主要有直接水浸法[12]、碱浸法[13−14]和酸浸法[15−16]。湿法工艺根据物料中不同价态砷、锑的氧化物在不同介质中的溶解度差异而实现分离,或直接将砷、锑转入溶液后再进行分离。浸出液中砷的分离主要有结晶As2O3法[17],或转化为溶度积较小的低毒化合物,如砷酸铁法[18]、硫化砷法[19]或砷酸钙法[20]等。湿法工艺可以根据物料性质灵活选取浸出剂,具有操作工艺简单、分离效果好等优势,但需要考虑浸出剂和废水的循环利用。火法−湿法联合工艺[21]结合两大冶金工艺的优势,进一步优化了含砷物料的处理工艺而具有较多优点,但该方法的流程较长、工业化难度较大。因此,针对不同的物料特性,如何使砷高效稳定开路同时综合回收有价金属,是处理含砷物料的关键所在。

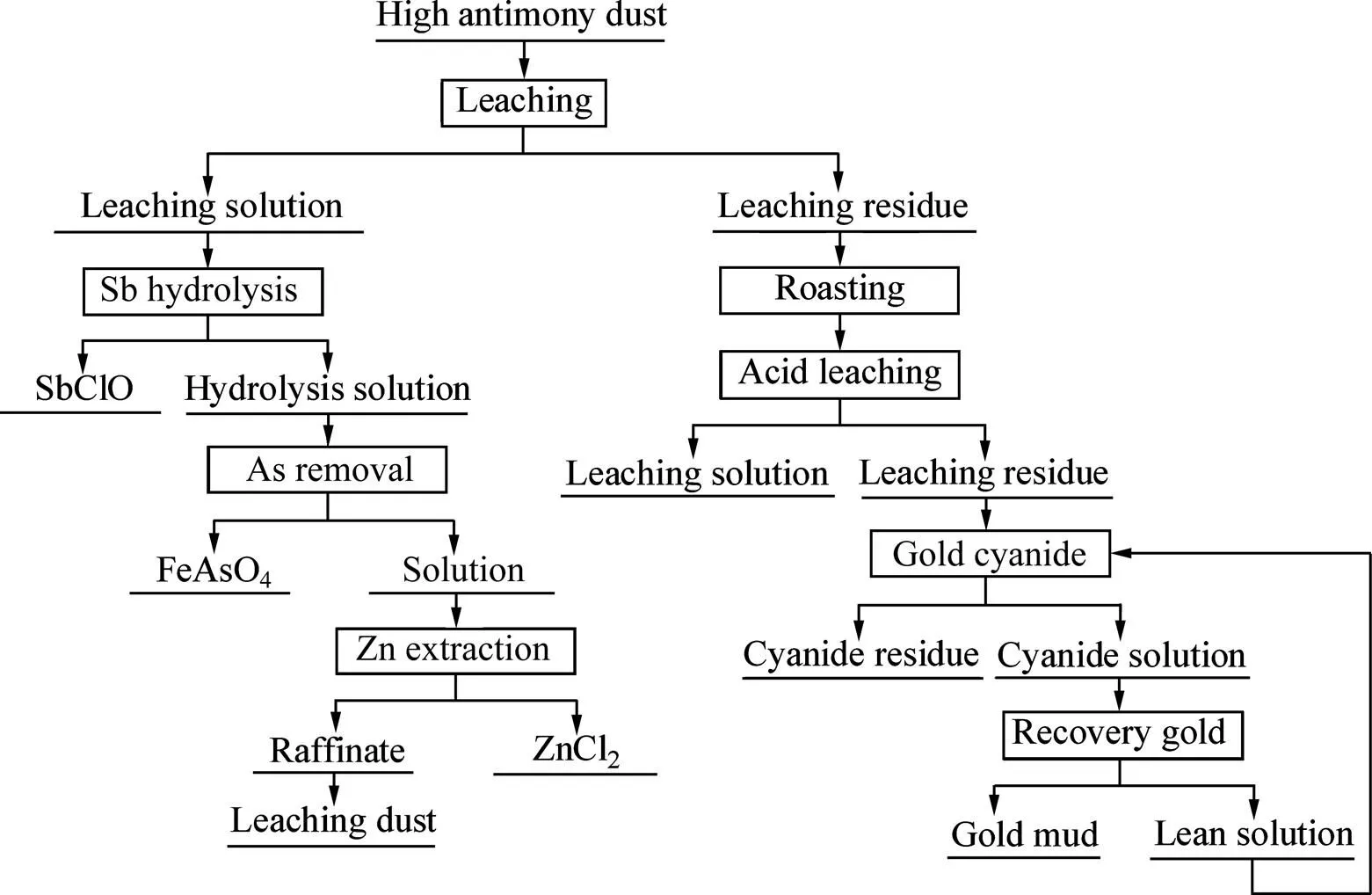

金精矿熔炼烟尘由于原料成分、生产工艺、操作参数等方面,与有色金属火法冶炼均有不同之处,使得该类烟尘具有自身的特殊性,现有工艺均不适合该类烟尘的处理。本文作者在前人研究基础上提出采用湿法工艺分离可溶性杂质元素,直接得到金精矿,浸出液进一步分离主要有价元素锑,分锑液可采用铁盐固砷工艺得到低毒砷酸铁,除砷后液采用萃取工艺回收锌,萃余液经废水处理后可返回烟尘浸出循环再利用。为该类烟尘的综合处理提供了一条可行的思路。

1 实验

1.1 实验原料

本研究所用原料为某黄金冶炼厂熔炼车间通过重力收尘、旋风收尘和布袋收尘得到的混合高锑烟尘。该烟尘呈灰白色、粒度较细、密度较轻(=0.5g/cm3),其XRF和化学分析结果分别如表1和2所列。

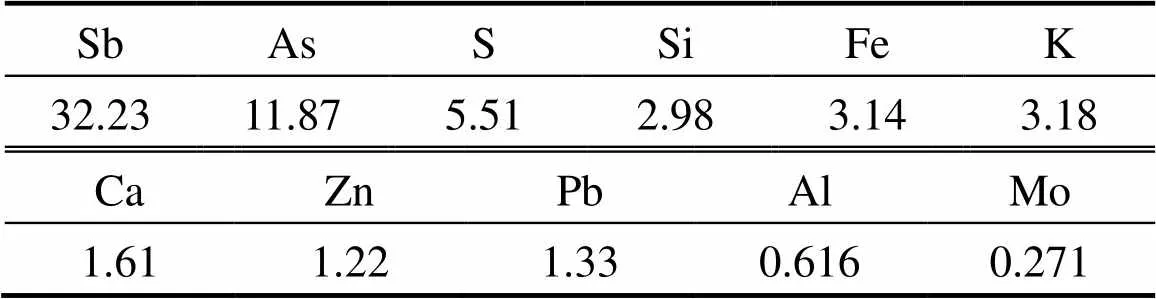

表1 高锑烟尘的XRF分析结果

表2 高锑烟尘化学分析结果

*: g/t

由表1可知,高锑烟尘的组成成分比较复杂,主要含有锑、砷、硫、硅和铁等元素。其中锑品位高达30%左右,是主要有价元素;铅、锌品位分别为1.33%和1.22%;有害元素砷品位高达11.87%,需要综合考虑减量化、无害化或资源化处理。

由表2可知,高锑烟尘火试金检测金品位为13.70 g/t、银品位为5.8 g/t,贵金属金具有较高的回收价值;锑品位为31.18%,为主要有价元素需综合回收;有害元素砷品位较高,需妥善综合处理。

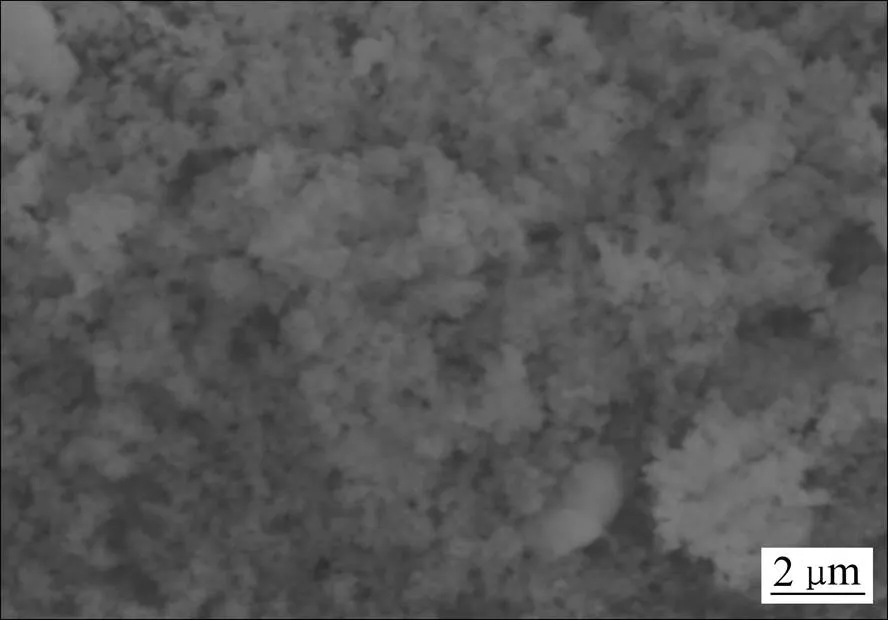

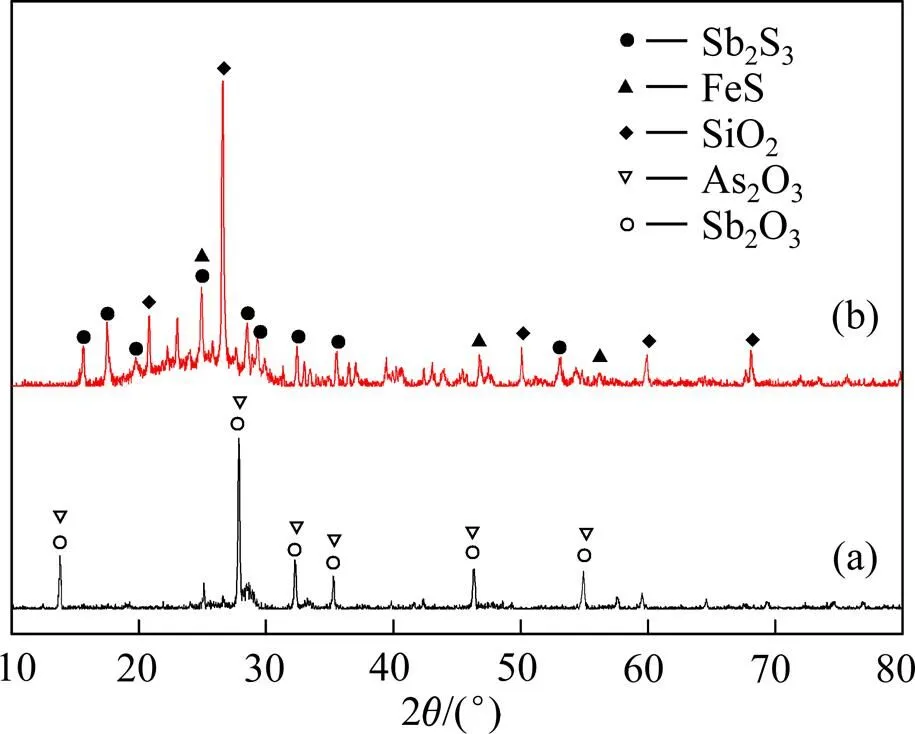

为进一步明确高锑烟尘的物相组成和粒度大小,实验进行了XRD物相分析和SEM形貌表征,结果分别如图1和2所示。

图1 高锑烟尘XRD谱

图2 高锑烟尘SEM像

由图1可知,高锑烟尘XRD谱出现明显Sb2O3和As2O3的衍射峰,且三个强衍射峰吻合程度较高,砷、锑分别以Sb2O3和As2O3物相状态存在;其他组成元素含量较低或呈无定形态,未出现明显衍射峰。由高锑烟尘的SEM像(见图2)可知,高锑烟尘主要呈超细微颗粒状,且粒度分布较均匀。

1.2 实验原理

高锑烟尘中锑主要以Sb2O3物相状态存在,砷主要以As2O3物相状态存在。Sb2O3是以碱性为主的两性氧化物,As2O3是以酸性为主的两性氧化物,Sb2O3难溶于水而As2O3微溶于水。砷和锑的氧化物均可溶于盐酸而形成相应的氯化物,由于氯离子的强络合性可将PbO和PbSO4氯化溶解,形成相应的氯离子络合物,贵金属金、银在非氧化条件下基本不溶解。因此,可以采用含氯离子的酸性溶液作为浸出剂,实现高锑烟尘中砷、锑、铅、锌和钙等杂质元素主要以离子态进入浸出液,金、银主要富集在浸出渣而形成金精矿,首先实现金、银和其他元素的分离。该过程可能发生的化学反应如下:

As2O3(s)+6HCl(l)=2AsCl3(l)+3H2O(l) (1)

Sb2O3(s)+6HCl(l)=2SbCl3(l)+3H2O(l) (2)

1.3 实验过程及工艺流程

准确量取一定量的浸出液倒入三口烧瓶,将烧瓶固定在水浴锅中,加热至预定温度,搅拌条件下加入高锑烟尘,反应至预定时间后通过真空抽滤泵趁热固液分离,滤饼先用适量稀盐酸洗涤再用水洗至中性,滤液定容、滤渣烘干、称量、制样,分别化验、计算浸出率。工艺流程如图3所示。

1.4 分析方法

采用硫酸铈−溴酸钾联合滴定法测定常规锑和砷含量,采用美国热电元素公司的Intrepid II XSP型电感耦合等离子体发射光谱仪(ICP)分析微量砷、锑、铅和锌;X射线荧光光谱仪(XRF)定性半定量分析固体样品成分;日本理学D/max−TTR III型X射线衍射仪(XRD)分析固体样品物相组成;日本电子株式会社JSM−6300型扫描电镜(SEM)观察固体样品微观形貌。

2 结果与讨论

2.1 盐酸浓度对多金属浸出率的影响

高锑烟尘按液固质量比2.0和水充分混合后,矿浆pH=5左右,为酸性体系。根据Sb2O3和As2O3含量理论计算需浸出剂约0.58 mol,按液固质量比为5.0时,盐酸浓度为2.3 mol/L能够满足浸出理论要求。

称取50.00 g高锑烟尘,控制浸出液固质量比为5.0,加入预先升温至85 ℃的盐酸浸出液中,维持温度搅拌浸出2 h,考察盐酸浓度对多金属浸出率的影响,结果如图4所示。

图3 高锑烟尘综合处理工艺流程

图4 盐酸浓度对多金属浸出率的影响

由图4可知,砷、锑、铅、锌的浸出率均随盐酸浓度的增加而增加。当盐酸浓度由3.0 mol/L增加到6.0 mol/L时,砷浸出率由96.64%增加到98.73%,浸出渣中砷品位由1.45%降低到0.93%;而在盐酸浓度为4 mol/L时浸出渣率为13.62%,砷品位仅为0.59%,在该盐酸浓度下砷浸出率较高且浸出渣中砷品位较低。锑的浸出率在盐酸浓度为3 mol/L时为90.86%,浸出渣中锑品位为12.35%,品位较高、浸出效果较差;当盐酸浓度达到4 mol/L时,锑浸出率由90.86%增加到99.41%,浸出渣中锑品位仅为1.34%,再增加盐酸浓度锑的浸出率增加较慢。铅的浸出率在所取盐酸浓度范围内均达到99%以上,浸出渣中铅品位均小于0.1%,盐酸体系对铅具有较好的浸出效果。当盐酸浓度由3.0 mol/L增加到6.0 mol/L时,锌的浸出率由87.97%增加到95.35%;当盐酸浓度为4 mol/L时,浸出渣中锌品位为1.05%,满足金精矿冶炼要求。所以,在确保砷、锑浸出率的前提下,综合考虑浸出渣中有害元素砷、锑、铅和锌的品位,以及浸出剂用量和成本因素,选择4.0 mol/L为适宜的盐酸浓度。

2.2 浸出液固质量比对多金属浸出率的影响

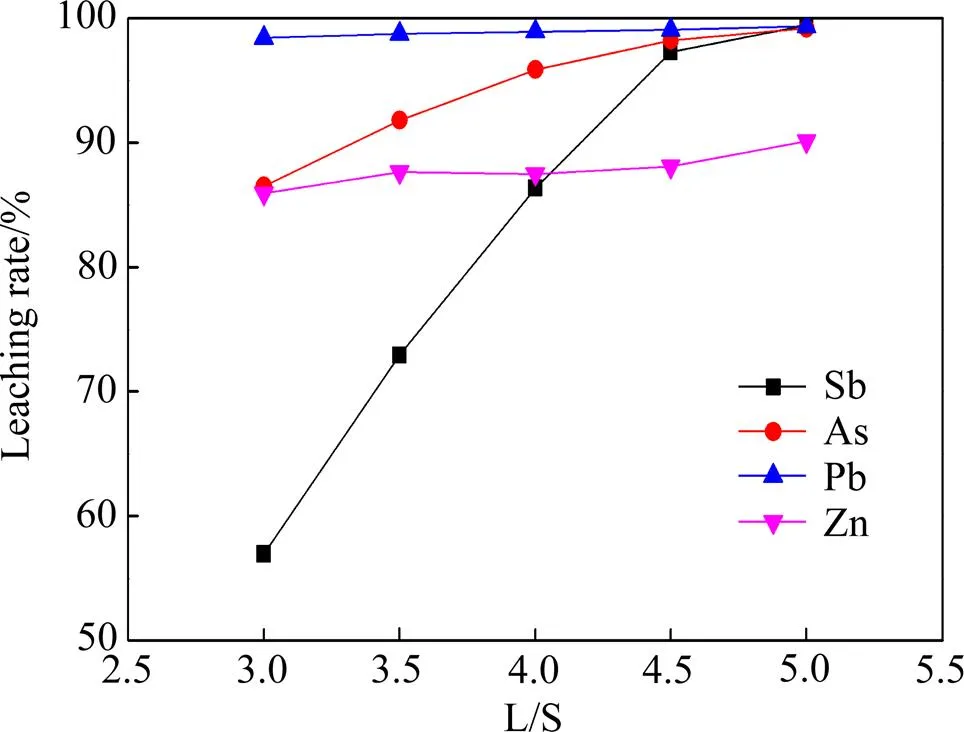

称取50.00 g高锑烟尘,盐酸浓度为4.0 mol/L,控制温度为85 ℃搅拌浸出2 h,考察浸出液固质量比对多金属浸出率的影响,结果如图5所示。

由图5可知,砷和锑的浸出率随浸出液固比的增加而增加,锑的增加速率较砷的增加速率快;当液固比达到4.5时,两者的增加速率均变缓慢。液固比由3.0增加到5.0时,砷的浸出率由86.50%增加到99.41%,锑的浸出率由56.96%增加到99.41%,而后砷、锑的浸出溶解反应趋于平衡。铅的浸出率在不同液固比范围内基本稳定在98%,锌的浸出率随浸出液固比的增加略有增加。增加浸出液固比可以减少溶液中总的离子浓度,同时降低溶液黏度,有利于增加离子的扩散速度,从而加快浸出反应速率。表3所列为不同浸出液固比条件下浸出渣的多元素分析结果。

图5 浸出液固质量比对多金属浸出率的影响

表3 不同浸出液固比浸出渣的多元素品位

由表3可知,浸出渣率随浸出液固比的增加而快速降低,当液固比由3.0增加到5.0时,渣率由40.80%降低到13.62%,砷和锑的品位分别降至0.59%和1.24%,砷品位基本满足金精矿的冶炼要求。浸出渣中铅、锌品位随浸出液固比的增加呈逐渐增加的趋势,铅、锌的浸出率增加较缓慢,可溶于酸性氯离子的铅、锌在浸出液固比为3.0时已经具有较高浸出率,基本达到溶解平衡,随浸出液固比的增加,浸出渣率逐渐降低,而铅锌浸出率基本保持不变导致品位逐渐增加,铅、锌浸出率受浸出液固比的影响较小。所以,在浸出剂盐酸浓度为4mol/L时,选择5.0为适宜的浸出液固比。

2.3 浸出温度对多金属浸出率的影响

称取50.00 g高锑含砷烟尘,盐酸浓度为4.0 mol/L,浸出液固质量比为5.0,搅拌浸出2 h,考察浸出温度对多金属浸出率的影响,结果如图6所示。

由图6可知,砷的浸出率随浸出温度的增加而增加,浸出温度由25 ℃增加到60 ℃时,砷浸出率先快速增加后缓慢增加;当浸出温度达到85 ℃时砷浸出率达到99.19%,浸出渣中砷品位为0.59%,浸出效果较理想。增加浸出温度一方面可以降低反应活化能,同时降低溶液黏度、加快粒子移动速率,加快反应速度,有利于浸出反应向正方向移动;另一方面,增加浸出温度能够提高被浸出离子的溶解度,从而加快反应速度。当浸出温度到达60 ℃后,随浸出温度的增加砷浸出率增加缓慢,砷的浸出反应基本达到动态平衡。锑和铅的浸出率随浸出温度的增加变化趋势基本一致,在25 ℃时锑和铅的浸出率分别为88.75%和91.35%;当浸出温度达到45 ℃时,锑和铅的浸出率均达到98%以上;再增加浸出温度,浸出率增加缓慢,温度达到45 ℃以后,锑和铅的浸出基本达到动态平衡。锌的浸出率随浸出温度的增加呈缓慢增加的趋势,总体变化不大。综合考虑浸出渣中各元素品位及浸出成本等因素,选择85 ℃为适宜的浸出温度。

浸出液自然冷却至室温后,在烧杯底部出现深黄色结晶物,主要成分分析结果如表4所列,XRD物相分析如图7所示。

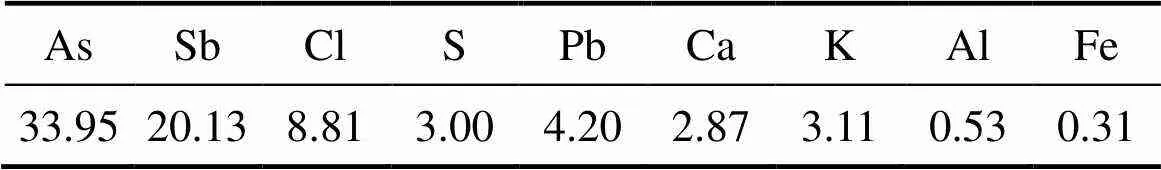

表4 浸出液中结晶物化学分析结果

图7 浸出液中结晶物的XRD谱

由表4可知,浸出液中出现的黄色结晶主要成分是砷和锑,总含量达到54%左右,另外含有较多的氯,含量达到8.81%,其他成分主要是铅、钾和钙等杂质元素。高锑烟尘经浸出后渣率仅为13.62%,近84%的成分溶解,且浸出液离子种类较多、含量各不相同,降温后易导致部分盐类结晶析出。

由图7可知,黄色结晶物的XRD谱中出现较多衍射峰,成分较复杂,主要物相组成为As2O3、Sb4O5Cl2、PbSO4和Pb2(AsO2)3Cl,与XRF分析结果基本吻合。As2O3溶解度受温度影响较大,在25 ℃时仅为2.05 g,浸出液冷却后As3+可形成As2O3结晶析出,尤其是过饱和状态存在细微硫酸铅结晶时,可作为As2O3析出的晶核,促进沉淀结晶的生成。

2.4 浸出时间对多金属浸出率的影响

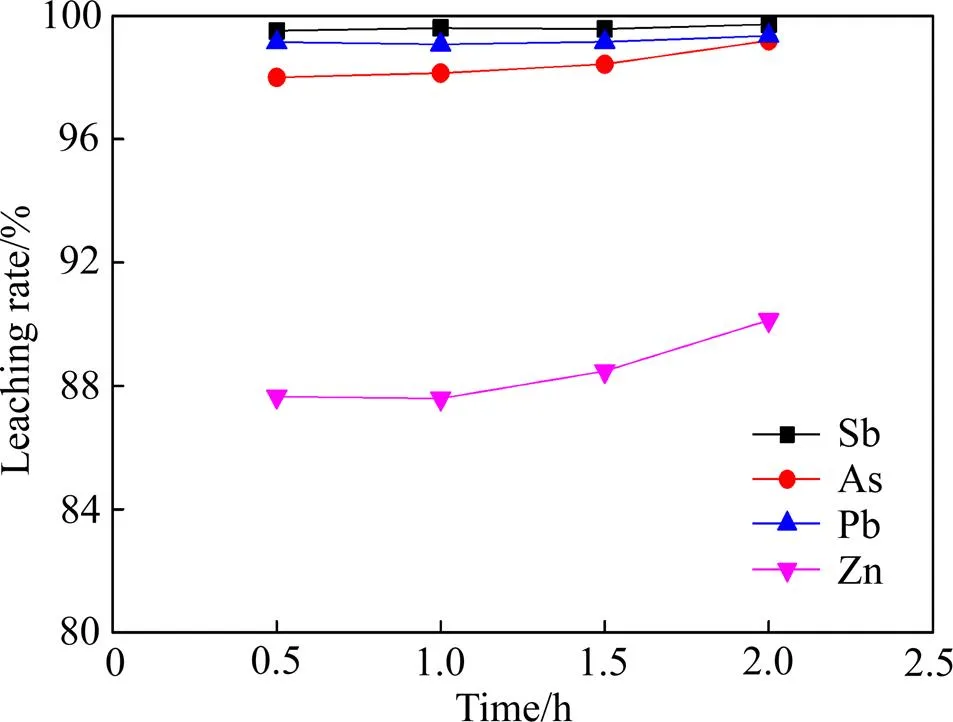

称取50.00 g高锑含砷烟尘,盐酸浓度为4.0 mol/L,浸出液固质量比为5.0,维持浸出温度85 ℃,考察浸出时间对多金属浸出率的影响,结果如图8所示。

图8 浸出时间对多金属浸出率影响

由图8可知,砷浸出率随时间的延长略有增加,浸出时间由0.5 h增加到2 h时,浸出率由98.00%增加到99.19%,浸出渣中砷品位由1.38%降低到0.59%,在所取浓度范围内浸出时间对砷的浸出率影响较小。铅和锑的浸出率随浸出时间的增加基本保持不变,均达到99%以上。锌的浸出率随时间的增加而逐渐增加。在所取条件范围内,砷、锑、铅、锌浸出率受浸出时间影响较小,浸出反应能够较快达到动态平衡。综合考虑产能、成本等因素,选择2 h为适宜的浸出时间。

2.5 优化条件浸出多金属验证实验

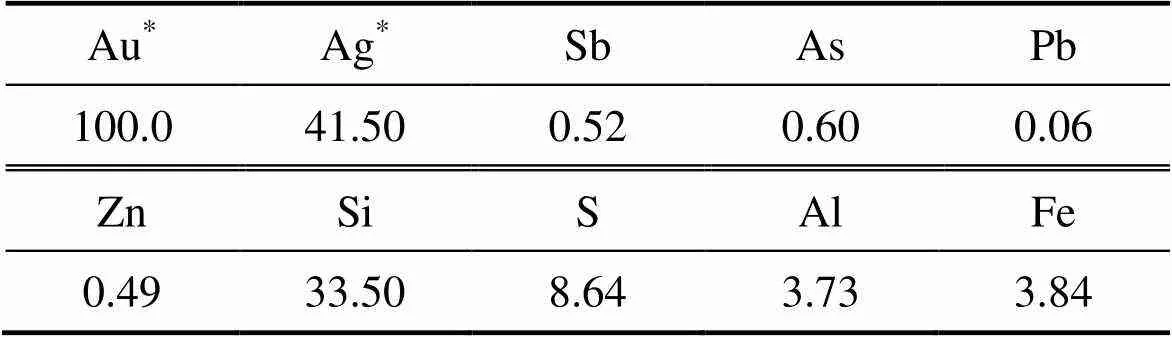

通过上述实验研究,得出高锑烟尘适宜的浸出工艺条件:盐酸浓度为4 mol/L,浸出液固质量比为5.0,温度为85 ℃条件下搅拌浸出2 h。实验进行了三次,平均浸出渣率为13.64%,浸出渣分析结果表5所列,浸出渣和高锑烟尘的对比XRD谱如图9所示。

表5 优化条件浸出渣分析结果

*: g/t

由表5可知,贵金属金主要富集在浸出渣中,品位达到100.0 g/t;砷和锑的品位分别降到0.52%和0.60%,铅品位较低仅为0.06%,锌品位为0.49%,砷、锑、铅、锌的浸出率分别为99.17%、99.77%、99.40%和93.69%;浸出渣为低含杂的高品位金精矿。

由图9可知,高锑烟尘经盐酸浸后的浸出渣中As2O3和Sb2O3衍射峰明显消失,砷和锑的浸出效果较理想;浸出渣中主要出现SiO2的衍射峰,SiO2为主要物相且含量较高,约占72%左右,另外出现FeS、Sb2S3等其他成分的衍射峰。

图9 高锑烟尘和优化实验浸出渣XRD谱

2.6 高锑烟尘浸出渣焙烧−酸浸除杂−氰化提取金银

采用静态富氧硫酸化焙烧工艺对高锑烟尘浸出渣进行脱硫,所得焙砂采用非氧化性硫酸浸出工艺分离可溶性金属盐类,酸浸渣采用氰化浸出工艺提取金银。

1) 焙烧工艺:将浸出渣平铺于焙烧盘中,物料厚度不大于5 mm,控制焙烧温度650 ℃,富氧焙烧至无火星后再保温0.5 h,浸出渣的烧成率为85.45%。

2) 酸浸工艺:将上述所得焙砂加入到烧杯中,按液固质量比3.0加入自来水,控制浸出温度85 ℃,硫酸调节浸出矿浆pH=1左右,搅拌浸出2 h,固液分离得到酸浸渣和酸浸液,酸浸渣率为99.57%。

3) 氰化工艺:将上述酸浸渣加入氰化浸出槽中,控制液固质量比为3.0,采用氢氧化钠和碳酸氢铵调节矿浆pH为9~10,搅拌预浸出2 h,矿浆pH稳定后加入氰化钠溶液,控制氰化钠浓度为1.0~1.5 g/L,通氧浸出36 h。

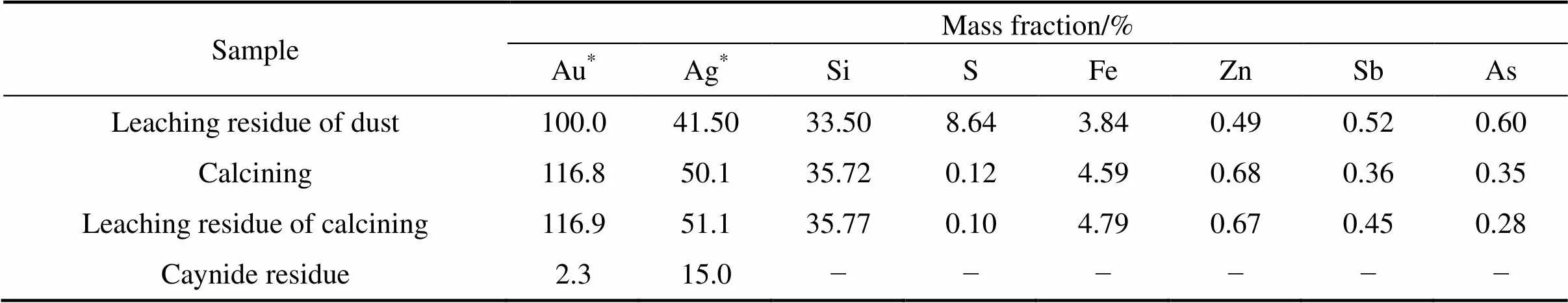

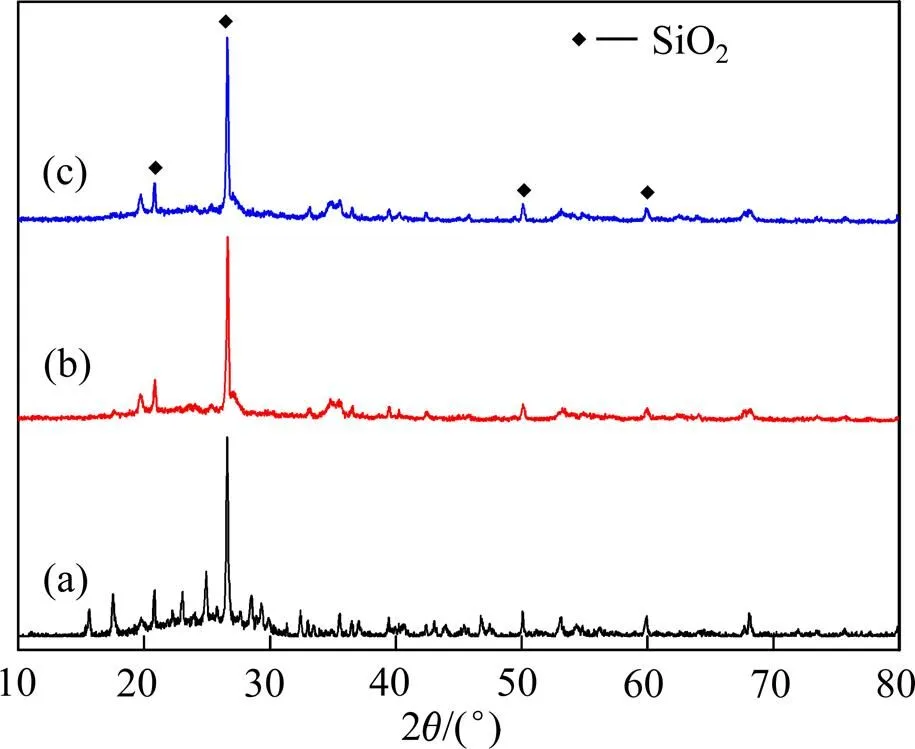

高锑烟尘浸出渣、焙砂、酸浸渣和氰化渣分析结果如表6所列,XRD谱如图10所示。

由表6可知,烟尘浸出渣经过静态富氧硫酸化焙烧后,硫含量由8.64%降到0.12%,硫的烧出率为98.81%、脱硫效果较好。砷和锑的品位分别由0.60%、0.52%降到0.35%、0.36%,脱除率分别为51.10%、40.78%。焙砂经过酸浸后渣率为99.57%,可溶性盐类较少。金、银经过焙烧−酸浸富集后,品位分别达到116.9 g/t、51.1 g/t,经过氰化浸出后氰渣中金品位为2.3 g/t,金出率达到98%。

表6 烟尘浸出渣、焙砂、酸浸渣和氰化渣分析结果

*: g/t

由此可见,高锑烟尘浸出渣经过焙烧−酸浸联合工艺处理后,大部分金为裸露或半裸露态,使金的氰化浸出达到较理想的效果。

图10 烟尘浸出渣、焙砂和酸浸渣的XRD谱

由图10可知,高锑烟尘浸出渣经过静态富氧硫酸化焙烧−酸浸除杂,所得焙砂和酸浸渣XRD谱中主要出现SiO2的衍射峰,相比烟尘浸出渣的XRD谱,其FeS、Sb2S3的衍射峰明显消失,焙烧脱硫效果较理想。

3 结论

1) 采用廉价的盐酸溶液作为浸出剂,对复杂金精矿熔炼所得高锑烟尘浸出砷、锑、铅、锌等杂质元素,浸出液回收锑后再进行脱砷处理,脱砷液可返回浸出高锑烟尘而进行循环利用,浸出渣为高品位金精矿。

2) 对影响高锑烟尘浸出的各种因素进行了详细的考察,确定了适宜的工艺条件:盐酸浓度为4 mol/L、浸出液固质量比为5.0、85 ℃条件下搅拌浸出2 h。浸出渣率为13.65%,贵金属富集7倍左右,金品位达到100 g/t;浸出渣中砷、锑、铅和锌的品位分别为0.52%、0.60%、0.06%和0.49%,砷和锑的浸出率均在99%以上。

3) 高锑烟尘在优化浸出条件下所得浸出渣,经过静态富氧硫酸化焙烧后,脱硫率达到98.81%,焙砂和酸浸渣的主要物相成分为SiO2,酸浸渣中金的品位达到116.9 g/t,氰渣的金品位仅为2.3 g/t,金的氰化浸出率达到98%。

[1] 邓 文, 伍荣霞, 刘志成, 王明飞, 卢华生. 焙烧预氧化−硫代硫酸盐浸出某难处理金精矿[J]. 矿冶工程, 2017, 37(3): 114−117. DENG Wen, WU Rong-xia, LIU Zhi-cheng, WANG Ming-fei, LU Hua-sheng. Treatment of refractory gold concentrate by oxidation roasting-thiosulfate leaching[J]. Mining and Metallurgical Engineering, 2017, 37(3): 114−117.

[2] 尚 鹤, 温建康, 武 彪. 高硫含砷难处理金精矿生物预氧化及微生物种群研究[J]. 稀有金属, 2013, 37(6): 976−983. SHANG He, WEN Jian-kang, WU Biao. Bio-pretreatment and community analysis for high sulfur arsenic-bearing refractory gold concentrate[J]. Chinese Journal of Rare Metals, 2013, 37(6): 976−983.

[3] 徐忠敏, 翁占平, 国洪柱. 复杂难处理金精矿加压氧化预处理工艺试验研究[J]. 黄金, 2017, 38(2): 54−57. XU Zhong-min, WENG Zhan-ping, GUO Hong-zhu. Experimental study on the treatment of complex refractory gold concentrates by pressure oxidation pretreatment[J]. Gold, 2017, 38(2): 54-57.

[4] RODRIGUEZ-RODRIGUEZ C, NAVA-ALONSO F, URIBE- SALAS A, VINALS J. Pyrargyrite (Ag3SbS3): Silver and antimony dissolution by ozone oxidation in acid media[J]. Hydrometallurgy, 2016, 164: 15−23.

[5] YANG Tian-zu, RAO Shuai, LIU Wei-feng, ZHANG Du-chao, CHEN Lin. A selective process for extracting antimony from refractory gold ore[J]. Hydrometallurgy, 2017, 169: 571−575.

[6] 陈永强, 刘 勇, 王成彦, 杨永强, 张永禄. 高砷锑金精矿矿浆电解连续扩大试验[J]. 有色金属(冶炼部分), 2015(12): 5−7. CHEN Yong-qiang, LIU Yong, WANG Cheng-yan, YANG Yong-qiang, ZHANG Yong-lu. Continuous expanding test on slurry electrolysis of As-rich antimonic gold concentrate[J]. Nonferrous Metals (Extractive Metallurgy), 2015(12): 5−7.

[7] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨论[J]. 中国工程科学, 2007, 9(5): 11−16. CHEN Jing. Discussion on the micro-mechanism of precious metals trapped in pyro metallurgical processes by base metals and matte phase[J]. Engineering Science, 2007, 9(5): 11−16.

[8] 陈保卫, 那仁满都拉, 吕美玲, Chris Le X. 砷的代谢机制、毒性和生物监测[J]. 化学进展, 2009, 21(2/3): 474−482. CHEN Bao-wei, NARANMANDURA H, LÜ Mei-ling, CHRIS LE X. Metabolism, toxicity, and biomonitoring of arsenic species[J]. Progress in Chemistry, 2009, 21(2/3): 474−482.

[9] 袁海滨, 朱玉艳, 张继斌. 高砷含锡烟尘直流矿热炉挥发的工艺[J]. 中南大学学报(自然科学版), 2013, 44(6): 2200−2206. YUAN Hai-bin, ZHU Yu-yan, ZHANG Ji-bin. Process of high-arsenic dust containing tin volatilization from DC submerged arc furnace[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2200−2206.

[10] 李 磊, 张仁杰, 廖 彬, 谢晓峰. 砷锑烟尘中砷与锑的选择性氧化分离[J]. 过程工程学报, 2014, 14(1): 71−77. LI Lei, ZHANG Ren-jie, LIAO Bin, XIE Xiao-feng. Separation of As from As and Sb contained smoke dust by selective oxidation[J]. The Chinese Journal of Process Engineering, 2014, 14(1): 71−77.

[11] TAN Cheng, LI Lei, LI Kong-zhai, ZHONG Da-peng. Separation of As from high As-Sb dust using Fe2O3as a fixative under O2-N2atmosphere[J]. Separation and Purification Technology, 2018, 194: 81−88.

[12] 刘海浪, 和 森, 宋向荣, 罗中秋, 夏举佩. 铜冶炼高砷烟尘浸出特性研究[J]. 安全与环境学报, 2017, 17(3): 1124−1128. LIU Hai-lang, HE Sen, SONG Xiang-rong, LUO Zhong-qiu, XIA Ju-pei. On the leachability of high arsenic smoke-dust from the copper smelting processing[J]. Journal of Safety and Environment, 2017, 17(3): 1124−1128.

[13] 张 旭, 刘志宏, 李玉虎, 刘智勇,李启厚. 苛性碱溶液氧压浸出高砷锑烟尘[J]. 中南大学学报(自然科学版), 2014, 45(5): 1390−1396. ZHANG Xu, LIU Zhi-hong, LI Yu-hu, LIU Zhi-yong, LI Qi-hou. Oxygen pressure leaching of arsenic and antimony bearing flue dust in NaOH solution[J]. Journal of Central South University (Science and Technology) , 2014, 45(5): 1390−1396.

[14] GUO Xue-yi, YI Yu, SHI Jing, TIAN Qing-hua. Leaching behavior of metals from high-arsenic dust by NaOH-Na2S alkaline leaching[J] Transaction of Nonferrous Metals Society of China, 2016, 26(3): 575−580.

[15] 胡 鑫, 王少龙, 雷 霆, 巫 旭. 从砷锑烟尘中回收锑的试验研究[J]. 矿冶, 2014, 23(6): 36−39. HU Xin, WANG Shao-long, LEI Ting, WU Xu. Experimental study on recovery of antimony form arsenic antimony fumes[J]. Mining and Metallurgy, 2014, 23(6): 36−39.

[16] JAROSIKOVA A, ETTLER V, MIHALJEVIC M, DRAHOTA P, CULKA A, RACEK M. Characterization and pH-dependent environmental stability of arsenic trioxide-containing copper smelter flue dust[J]. Journal of Environmental Management, 2018, 209: 71−80.

[17] PENG Ying-lin, ZHENG Ya-jie, ZHOU Wen-ke, CHEN Wen-mi. Separation and recovery of Cu and As during purification of copper electrolyte[J]. Transaction of Nonferrous Metals Society of China, 2012, 22(9): 2268−2273.

[18] 韩 煦, 安学良, 宋雅琴, 陈 澄, 任海涛. Fe(Ⅱ)盐氧化絮凝对As(Ⅲ)和As(Ⅴ)的去除[J]. 天津工业大学学报, 2017, 36(2): 31−36. HAN Xu, AN Xue-liang, SONG Ya-qin, CHEN Cheng, REN Hai-tao. Removal of As(Ⅲ) and As(Ⅴ) by ferrous salt oxidation flocculation[J]. Journal of Tianjin Polytechnic University, 2017, 36(2): 31−36.

[19] JIANG Guo-min, PENG Bing, CHAI Li-yuan, WANG Qing-wei, SHI Mei-qing, WANG Yun-yan, LIU Hui. Cascade sulfidation and separation of copper and arsenic from acidic wastewater via gas-liquid reaction[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(5): 925−931.

[20] 张明琴, 周新涛, 罗中秋, 郝旭涛, 何 欢, 石桂杰. 石灰−铁盐法处理工业含砷废水研究进展[J]. 硅酸盐通报, 2016, 35(8): 2447−2453. ZHANG Ming-qin, ZHUO Xin-tao, LUO Zhong-qiu, HAO Xu-tao, HE Huan, SHI Gui-jie. Treatment of arsenic-bearing industrial wastewater by lime-ferric salt method[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(8): 2447−2453.

[21] 李思唯, 刘志宏, 刘智勇, 李玉虎, 李启厚. 铜闪速熔炼电收高砷烟尘硫酸化焙烧脱砷试验研究[J]. 湿法冶金, 2017, 36(4): 336−341. LI Si-wei, LIU Zhi-hong, LIU Zhi-yong, LI Yu-hu, LI Qi-hou. Removal of arsenic from ESP dust of copper flash smelting by sulphating roasting[J]. Hydrometallurgy of China, 2017, 36(4): 336−341.

Comprehensive treatment technology for high antimony dust from matte smelting process of refractory gold concentrate

ZHANG Fu-yuan1, XU liang1, ZHAO zhou1, ZHENG Ye-jie2, TIAN Yong-pan1, ZHANG Yu-ming3

(1. School of Metallurgical Engineering, Anhui University of Technology, Ma’anshan 243032, China; 2. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 3. China National Gold Group Company Limited, Beijing 100011, China)

A wet leaching process for disposing high antimony dust generated from the matte smelting process of refractory gold concentrate was reported. The phase composition and micro-morphology of the high antimony dust were analyzed by XRD and SEM. The elements of As, Sb, Pb and Zn in the dust were separated via hydrochloric acid leaching, and the high grade gold concentrate was subsequently obtained. The gold concentrate was then disposed by static rich-oxygen roasting, acid leaching, and cyaniding successively for the recovery of Au and Ag. The results show that the main phases of the high antimony dust are Sb2O3and As2O3, and the contents of Sb and As are 31.18% and 9.95%, respectively. The particle size of the dust is relatively fine and uniform. The leaching residue rate is 13.65% and the contents of As, Sb, Pb, and Zn are decreased to 0.52%, 0.60%, 0.06%, and 0.49%, respectively, under the experimental conditions of HCl concentration of 4 mol/L, liquid-solid ratio of 5.0, temperature of 85 ℃, and reacting time of 2 h. The desulfurization rate of the gold concentrate and the cyanide leaching rate of gold are 98.81% and 98%, respectively, and the Au content in the calcine acid leaching residue reaches 116.9 g/t. The effective separation of impurity elements and recovery of valuable elements can be achieved by the disposal of high antimony dust generated from the pyrometallurgical process of gold concentrate through the process reported in the present work.

complicated gold concentrate; high antimony dust; arsenic; antimony; leaching

Projects(51574003, U1703130, 51704011) supported by the National Natural Science Foundation of China

2018-03-29;

2018-05-31

ZHAO Zhou; Tel: +86-555-2311571; E-mail: 254517279@qq.com

国家自然科学基金资助项目(51574003,U1703130,51704011)

2018-03-29;

2018-05-31

赵 卓,副教授,博士;电话:0555-2311571;E-mail: 254517279@qq.com

10.19476/j.ysxb.1004.0609.2018.10.17

1004-0609(2018)-10-2094-09

TF803

A

(编辑 何学锋)