富氧熔炼烟气中三氧化硫的形成与抑制

2018-11-17郭学益闫书阳王亲猛王松松田庆华

郭学益,闫书阳,王亲猛,王松松,田庆华

富氧熔炼烟气中三氧化硫的形成与抑制

郭学益1, 2,闫书阳1, 2,王亲猛1, 2,王松松1, 2,田庆华1, 2

(1. 中南大学 冶金与环境学院,长沙 410083; 2. 中南大学 中国有色金属工业清洁冶金工程研究中心,长沙 410083)

富氧熔炼过程中SO3(g)的形成是设备腐蚀及污酸形成的主要原因。通过模拟计算,研究温度、O2(g)和H2O(g)含量以及硫酸盐的存在这4种因素对烟气中SO3(g)、H2SO4(l)等含硫组分形成的影响。结果表明:温度越高,越不利于SO3(g)、H2SO4(l)的形成;烟气中O2(g)和H2O(g)的量越低,SO3(g)和H2SO4(l)含量也越低,这是控制烟气酸性物质生成的决定性因素;物料中硫酸盐属于不利因素,在一定温度范围内分解生成SO3(g)和O2(g),导致SO3(g)发生率增大。分析认为,精确控制烟道漏风量,尽可能减少物料水分和硫酸盐含量,并延长物料在炉内停留时间,可抑制烟气中SO3(g)、H2SO4(l)的形成,对解决熔炼过程设备腐蚀及污酸问题有一定意义。

富氧熔炼;烟气;SO3(g);SO2(g);形成;抑制

富氧熔池熔炼工艺通常包括富氧底吹熔炼、富氧顶吹熔炼以及富氧侧吹熔炼等熔炼工艺,其共同点是采用富氧空气进行喷吹,以达到强化熔炼效果。在富氧熔炼过程中,排烟系统设备的腐蚀及污酸形成问题一直是制约生产效率的重要因素[1−2]。由于采用高浓度氧气喷吹,熔炼烟气的特点[3−5]通常为H2O(g)分压大、SO2(g)含量高,造成在烟气回收处理途径中,SO2(g)与烟道漏风O2(g)反应生成SO3(g),且极易在H2O(g)作用下形成硫酸[6−7],从而造成烟道及电收尘等设备的腐蚀并生成大量污酸。此外,SO3(g)与烟气烟尘中金属氧化物颗粒反应,导致烟尘硫酸盐化,使电收尘系统发生硫酸盐腐蚀与粘结堵塞情况[8−10]。

目前,关于富氧熔池熔炼工艺的理论研究工作较多[11−12],在烟气处理、烟道腐蚀及污酸形成等方面也有相关研究报道。姜元顺等[13]和汪满清[14]对富氧侧吹熔炼烟气中单体硫进行检测,发现当单体硫含量超过0.5 g/cm3 [9]时,会在电收尘器内燃烧,造成出口烟温大于入口烟温,不利于余热回收,可通过增大炉口漏风量减少单体硫含量;丁辰星[7]在分析闪速熔炼烟气中SO3(g)发生率高的原因时认为,烟尘中某些金属氧化物(如Fe2O3、CuO)对SO2(g)转化为SO3(g)具有催化作用,可导致SO3(g)发生率升高;但对烟气中各组分热力学行为的系统研究却鲜见报道。因此,本文作者从实际生产出发,结合现场生产数据,利用热力学软件HSC6.0模拟计算不同温度、不同O2(g)的量和不同H2O(g)的量、物料中硫酸盐对烟气中SO2(g)、SO3(g)等含硫组分变化影响,提出降低SO3(g)发生率及减轻烟道腐蚀情况的相应措施,期望能为解决烟气腐蚀及污酸形成等问题提供理论指导。

1 实验

1.1 热力学分析

由生产数据可知,在铜富氧底吹熔炼过程中,烟气自熔炼炉口排出时温度达1200~1300 ℃,进入烟道后经对流、辐射传热,烟气温度逐渐降至500~800 ℃,随后经余热回收使烟气温度进一步降至350~400 ℃,电收尘后烟气温度最终降至100~200 ℃并形成污酸进入污酸处理系统。在该温度范围内,烟气含硫组分可能发生的主要化学反应如下:

S2(g)+2O2(g)=2SO2(g) (1)

S2(g)+4SO3(g)=6SO2(g) (4)

2SO2(g)+O2(g)+2H2O(g)=2H2SO4(g) (5)

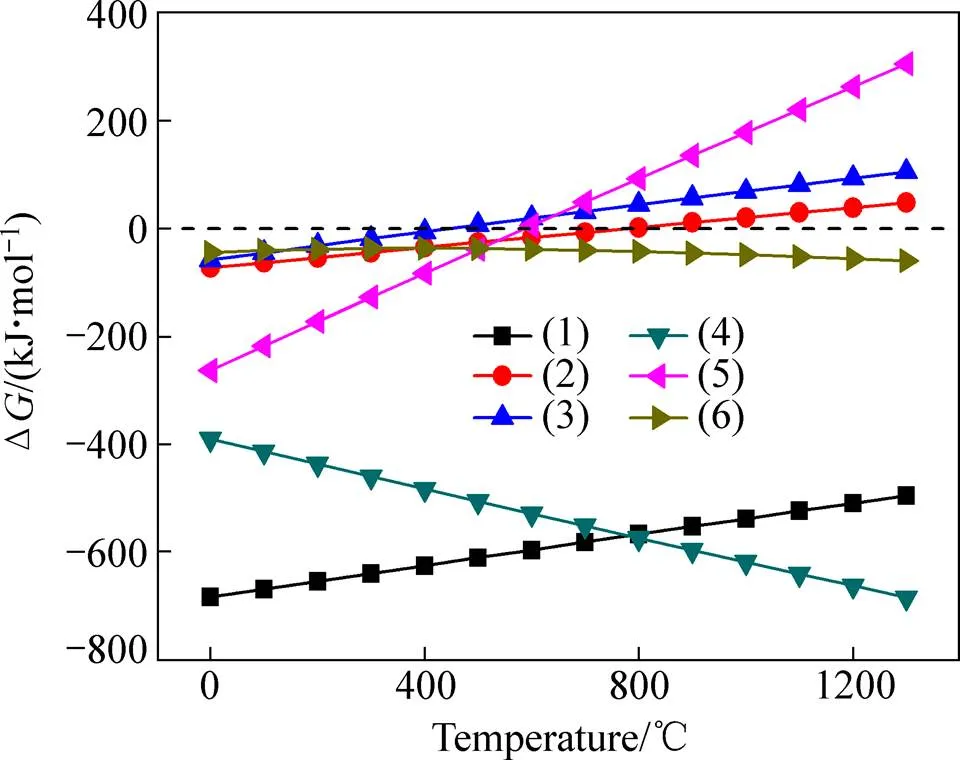

使用HSC热力学软件绘制以上各反应的吉布斯自由能与温度关系曲线如图1所示。

图1 不同反应的ΔG−t图(p=101325 Pa)

图1所示为烟气含硫组分可能发生化学反应(1)、(2)、(3)、(4)、(5)、(6)的吉布斯自由能随温度变化图。分析可知,反应(1)、(4)曲线在该温度范围内吉布斯自由能远小于0,反应可自发进行,且在烟气温度范围内反应平衡常数分别高达1×1016和1×1022,说明S2(g)在O2(g)存在条件下极易被氧化为SO2(g),且在S2(g)存在条件下SO3(g)与S2(g)完全反应,抑制烟气中SO3(g)的存在。反应(2)的吉布斯自由能在温度高于800 ℃时为正值,表明温度升高不利于该反应向正方向进行;反应(3)、(5)在温度低于600 ℃时吉布斯自由能小于0,表明两种反应受温度限制;而反应(6)的吉布斯自由能在整个烟气温度范围内为负值,反应可自发进行。

干燥SO3(g)对金属设备无腐蚀作用,而反应(3)、(5)生成的硫酸酸雾可在反应(6)作用下形成硫酸,进而对烟气管道造成腐蚀,同时产生大量污酸。因此,烟道腐蚀主要由SO2(g)氧化为SO3(g)及SO3(g)与H2O(g)反应生成硫酸引起,对SO2(g)、SO3(g)、H2O(g)之间相互反应所受温度、O2(g)和H2O(g)的量等影响进行研究,以明晰烟气中SO3(g)和硫酸生成机制及相应抑制措施。

1.2 计算方法

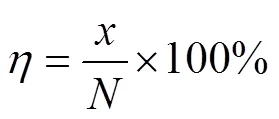

本文作者采用模拟计算方法研究烟气各组分随温度变化而发生的各化学反应及组分含量变化。为便于计算,设定研究对象为1 kmol烟气,其中O2(g)的量为0.04 kmol,S2(g)的量为0.04 kmol,SO2(g)的量为0.3 kmol,SO3(g)的量为0.02 kmol,其余为N2(g)。此外,为保证与实际生产烟道漏气情形一致,设定模拟过程中O2(g)的量以0.05 kmol梯度增加。

由于烟气中组分发生化学反应导致烟气体积不断变化,而烟气硫元素总摩尔量保持不变,因此,为准确分析含硫组分含量变化,按式(7)表示含硫组分含量:

=0.04×2+0.3+0.02=0.4 kmol (8)

式中:为某含硫组分中硫元素的量,kmol;为烟气中硫元素的总的物质的量。

当为SO3(g)中硫元素的量时,则即为SO3(g)发生率。经计算,SO2(g)摩尔分数为75%,SO3(g)摩尔分数为5%,S2(g)摩尔分数为20%。

1.3 研究内容

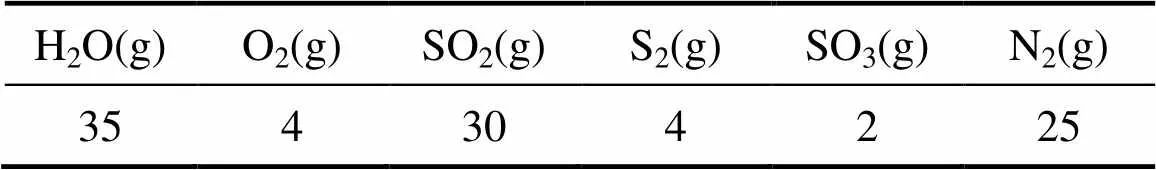

在实际生产过程中,由于富氧熔炼物料炉内分解、反应物分布不均匀等情况,烟气中通常存在一定量的S2(g)和SO3(g)。为保证研究工作的准确性,本实验中以铜富氧底吹熔池熔炼工艺为研究对象,通过采集生产数据,分析得出铜富氧底吹熔池熔炼烟气主要组成成分为H2O(g)、O2(g)、SO2(g)、SO3(g)、S2(g)、N2(g)等(为方便计算,其他气体按N2(g)计),具体含量如表1所示。

表1 熔炼烟气组成成分

2 结果与讨论

2.1 温度对烟气SO3(g)含量影响

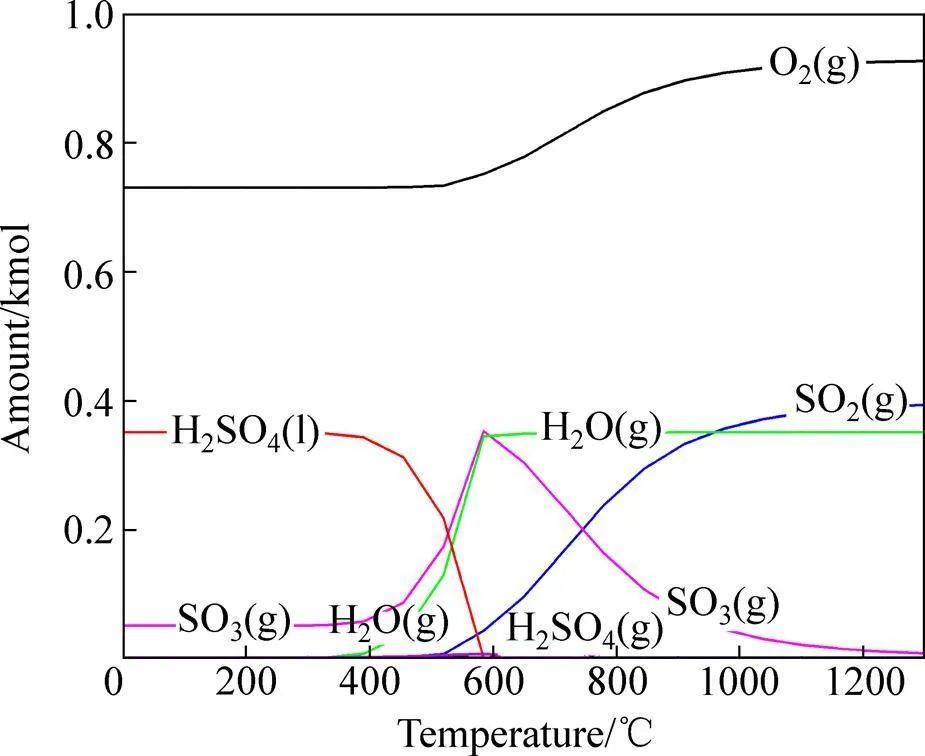

图2 不同温度下反应(2)平衡组分变化曲线 (p=101325 Pa)

由图2可知,在温度低于300 ℃时,SO2(g)几乎完全转化为SO3(g),随着温度逐渐升高,SO3(g)开始分解生成SO2(g)与O2(g),且在500~800 ℃温度区间内分解趋势最大。当温度为1200 ℃时,约有99%的SO3(g)分解,因此在1200~1300 ℃范围内,SO2(g)氧化为SO3(g)的发生率低于1%,升高温度能够抑制烟气中SO3(g)的生成。

为了明确温度对烟气中S2(g)、SO2(g)、SO3(g)等组分含量的影响,绘制不同温度下S2(g)、SO2(g)、SO3(g)等组分含量变化曲线。

图3(a)所示为700 ℃时模拟计算结果,改变温度后将所得数据按式(7)处理,分别得到图3(b)、(c)、(d)。由图3(b)结合图1分析可知,烟气中S2(g)率先氧化,发生化学反应(1),使SO2(g)含量从75%提高至95%,且温度对反应(1)无影响。由图3(c)可知,SO2(g)含量随温度的升高而增大,在1100~1300 ℃范围内,烟气中SO2(g)最终含量大于初始含量,表明在此温度区间主要发生反应(2)逆反应,SO3(g)分解生成SO2(g)。当温度为900 ℃时,SO2(g)含量随O2(g)含量增大先增大后减小,最终稳定在80%左右,表明在初期阶段,反应(2)逆反应起主导作用,随着O2(g)的量增大,反应(2)正反应逐渐占据主导地位。图3(d)所示为SO3(g)含量变化,在O2(g)的量增大初期,SO3(g)含量迅速减小,其原因在于S2(g)的存在使SO3(g)完全还原为SO2(g);随着S2(g)含量降为0%,SO2(g)逐渐氧化生成SO3(g),SO3(g)含量逐渐增大直至平衡,其变化趋势与图3(c)中SO2(g)相对应,保持硫元素总量一定。

图3 不同温度下烟气各组分含量变化曲线 (p=101325 Pa)

以上分析表明,温度对烟气中SO3(g)发生率有重要影响。温度越低,烟气SO3(g)生成量越大,发生率越高;温度越高,SO3(g)的生成受到抑制,如温度为900 ℃、O2(g)的量为0.09 kmol时,SO3(g)含量即发生率为4.85%;而当温度为1100和1300 ℃时,SO3(g)发生率为1.51%和0.36%。

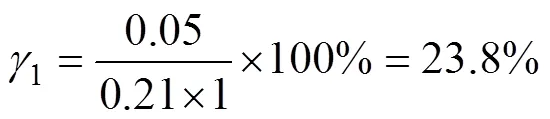

此外,在一定温度下,烟气中O2(g)的量对SO3(g)发生率有重要影响。以本文数据为例,当漏风O2(g)含量为0.05 kmol时,S2(g)含量约为3.7%,SO3(g)的量为0%;当漏风O2(g)的量为0.07 kmol时,S2(g)含量为0%,SO3(g)最大含量约为1.3%,即SO3(g)发生率在整个烟气温度范围内约为1.3%。已知空气中O2(g)含量为21%,计算漏风率,则

因此,精确控制烟道漏风,使烟道漏风率处于23.8%~33.3%范围内,可较大程度地限制SO3(g)发生率。

2.2 H2O(g)对烟气SO3(g)含量影响

烟气中H2O(g)的存在是形成硫酸和酸雾的重要因素。富氧熔炼物料含有适量水分可降低熔炼烟尘率,但会导致烟气H2O(g)含量增大,过高则会导致烟气冷却过程中形成硫酸造成金属材质设备腐蚀及大量污酸形成。根据生产数据,烟气中H2O(g)体积分数约为35%,因此,在保证O2(g)充足条件下研究不同温度下H2O(g)对烟气SO3(g)含量影响。

图4所示为O2(g)充足条件下H2O(g)存在对烟气平衡组分影响。分析可知,随着烟气温度逐渐降低,SO2(g)持续氧化导致SO3(g)含量不断增大,H2O(g)含量保持不变。当温度降至700 ℃时,SO3(g)开始与H2O(g)结合生成极少量的H2SO4(g);随着温度进一步降低至600 ℃左右时,SO3(g)含量达到一个最大值,随后H2O(g)和SO3(g)开始反应,H2O(g)和SO3(g)含量迅速降低,而H2SO4(l)含量迅速增大直至稳定。

图4 O2(g)充足条件下H2O(g)对烟气平衡组分的影响 (p=101325 Pa)

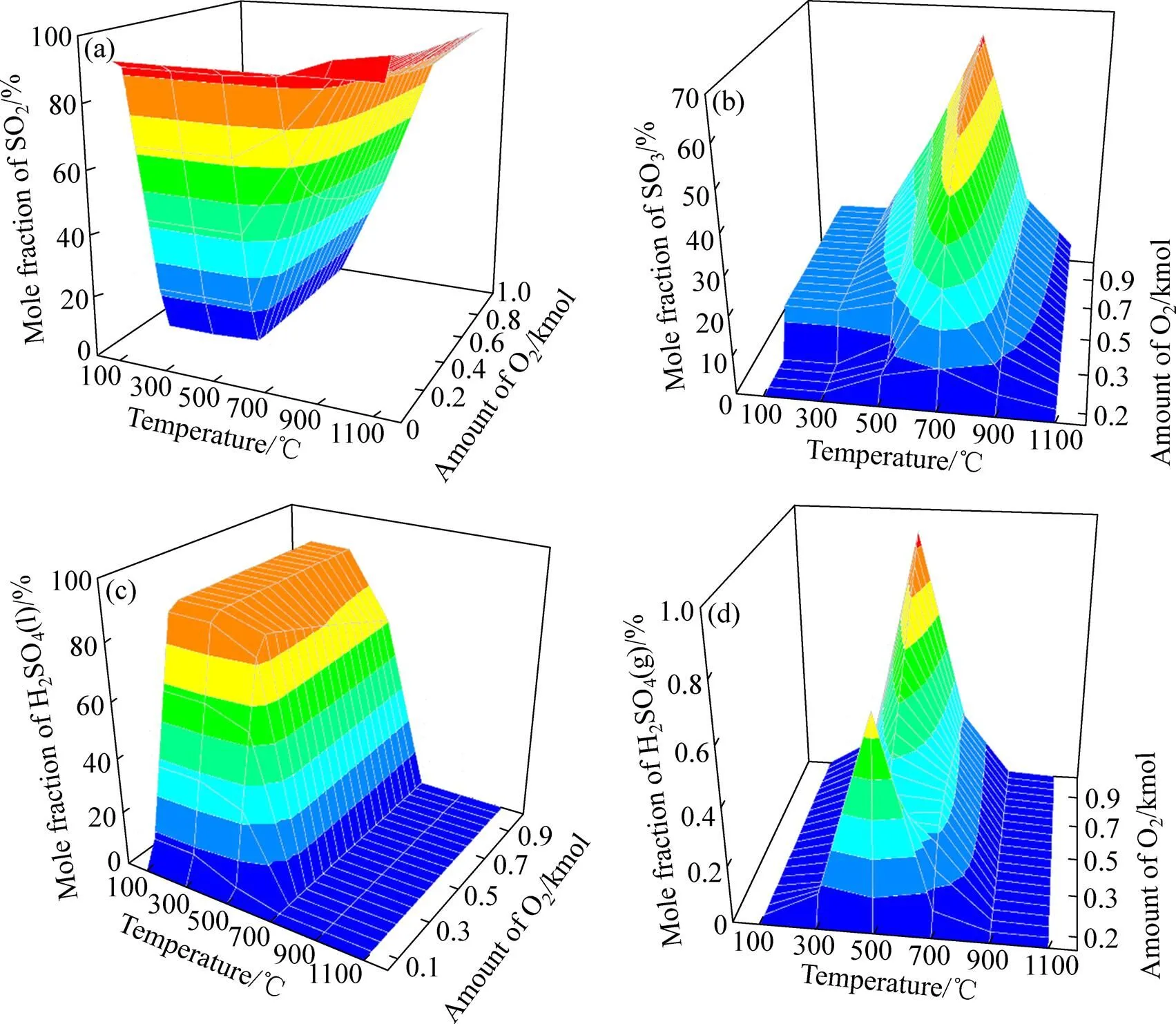

图5所示分别为不同温度下定量H2O(g)对SO3(g)、SO2(g)、H2SO4(l)、H2SO4(g)等烟气组分含量影响。由图5(a)所示,SO2(g)含量随着烟气温度降低而不断减少,在900~1100 ℃范围内,SO2(g)含量降低趋势较弱,在900 ℃时约有15%的SO2(g)转化为其他含硫化合物;随着温度进一步降低,SO2(g)含量急剧减少,当温度降至500 ℃时,随着O2(g)的量的增加,SO2(g)含量约为0%,表明SO2(g)基本上完全转化为SO3(g)、H2SO4(l)、H2SO4(g)等含硫化合物。由图5(b)可知,随着温度逐渐降低,SO3(g)含量先增大后减少,在700 ℃时SO3(g)含量存在最大值,约为65%。由图5(c)可知,在700~1100 ℃范围内H2SO4(l)含量为0%,随着温度进一步降低,H2SO4(l)含量急剧增大,并在100~300 ℃范围内趋于稳定,含量约为90%。由图5(d)可知,H2SO4(g)含量随着温度降低先增大后减少,且在整个温度范围内含量很少,最大值约为1%。

结合图5(a) 、(b) 、(c) 、(d)可知,在700~1100 ℃范围内,烟气主要发生反应(2),SO2(g)部分氧化为SO3(g),并生成少量H2SO4(g),H2SO4(g)具有强烈的吸水性和腐蚀性[15],易形成酸雾腐蚀烟道,即在高温区域烟道腐蚀主要由H2SO4(g)造成。随着温度进一步降低,H2SO4(l)含量急剧增大,当温度为500 ℃时,SO2(g)被完全氧化,H2SO4(l)含量达到最大值约为85%后略微下降,与此同时SO3(g)含量约为15%,表明在较低温度范围内,烟气中SO2(g)直接与O2(g)和H2O(g)反应生成H2SO4(l)而非H2SO4(g),发生反应(11):

2SO2(g)+O2(g)+2H2O(g)=2H2SO4(l) (11)

由于硫元素的总的物质的量与H2O(g)总的物质的量之比大于1,则生成的液态硫酸应该为吸收了含量15% SO3(g)的“发烟硫酸”,已知98%浓硫酸沸点为338 ℃,且硫酸沸点随溶质含量增大而增大[16],因此,在500 ℃时SO2(g)直接生成H2SO4(l)是可能的,而不是生成H2SO4(g)。在100~300 ℃范围内,H2SO4(l)稳定存在,与烟气系统设备发生如下反应:

H2SO4(l)+Fe=FeSO4+H2(g) (12)

反应(12)的进行导致烟道腐蚀,即在低温区域烟道腐蚀主要由H2SO4(l)导致。

图5 不同温度下烟气各组分含量变化曲线 (p=101325 Pa)

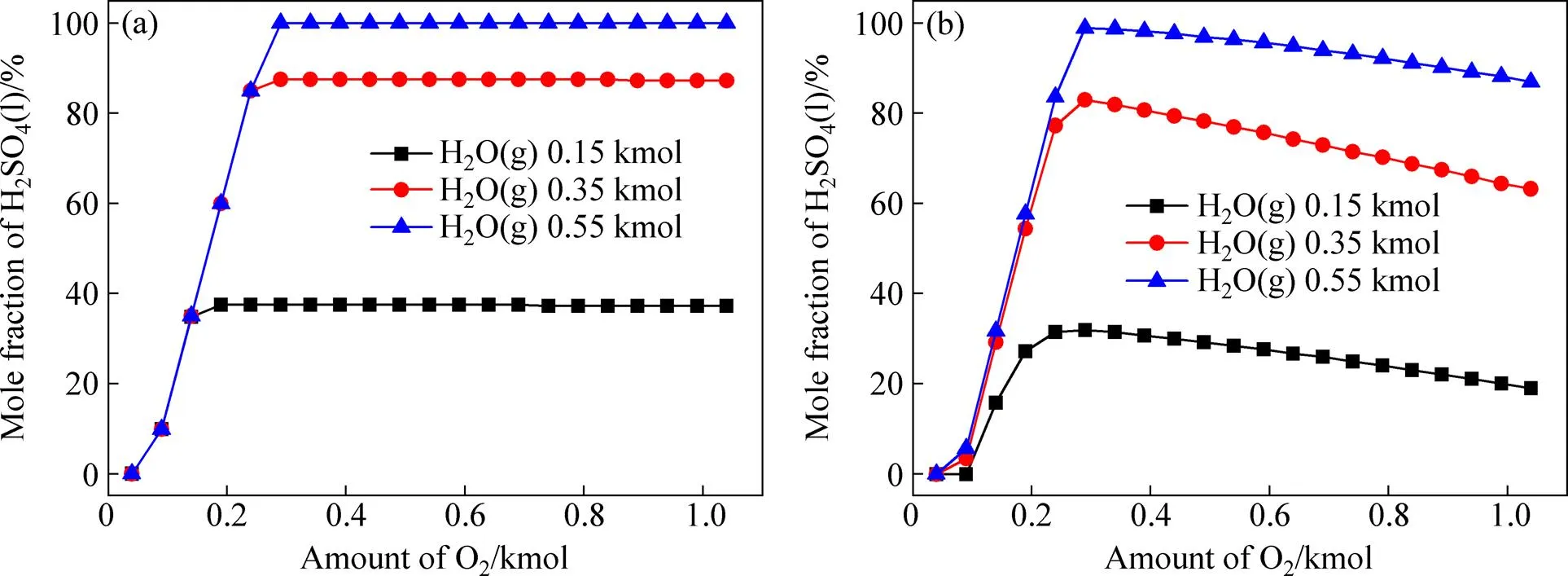

进一步分析不同H2O(g)的量对烟气含硫组分含量影响,取H2O(g)的量分别为0.15、0.35和0.55 kmol,绘制了温度为300和500 ℃时H2SO4(l)含量的变化 曲线。

图6所示为不同H2O(g)的量下H2SO4(l)含量的变化曲线。由图6可知,在烟气硫元素总摩尔量一定的情况下,H2SO4(l)含量随着H2O(g)的量的增大而增大,当温度为300 ℃、H2O(g)的量为0.55 kmol时,烟气中SO3(g)最大发生率为1.2%,H2SO4(l)最大含量占总硫量的99%;而当温度为300 ℃、H2O(g)含量为0.15 kmol时,SO3(g)最大发生率为62.5%,H2SO4(l)含量占总硫量的10%。结果表明,烟气中O2(g)和H2O(g)的量对H2SO4(l)产生量有重要影响,在控制O2(g)以保证较低SO3(g)发生率的同时,需要降低H2O(g)的量以减少H2SO4(l)产生,从而降低烟道腐蚀情况。烟气H2O(g)的量主要由熔炼物料含水量决定,因此可通过晾晒、蒸汽烘干等手段控制物料含水量,降低烟气H2O(g)的量,从根源上减少烟气中H2SO4(l)的产生。

2.3 物料中硫酸盐对烟气SO3(g)含量影响

随着铜精矿富矿日趋减少,富氧熔炼处理物料成分越来越复杂,包括返炉的渣精矿和部分烟尘等。其中除含有CuFeS2和FeS2主要成分外,还包含大量CuSO4、FeSO4、Fe2(SO4)3、PbSO4、ZnSO4等硫酸盐,在高温下会发生分解生成SO3(g)和SO2(g)等[17],因此,研究熔炼过程中相应硫酸盐的热力学行为对分析烟气SO3(g)含量变化具有重要意义。

图7所示分别为CuSO4、FeSO4、Fe2(SO4)3、PbSO4、ZnSO4这5种硫酸盐在熔炼温度下的相应热力学行为。分析可知,CuSO4、FeSO4、Fe2(SO4)3、PbSO4、ZnSO4等5种硫酸盐在熔炼温度1180~1250 ℃范围内发生分解,生成相应金属氧化物、SO2(g)、O2(g)以及SO3(g),一定程度上增大了烟气中SO2(g)、SO3(g)和O2(g)含量。结合3.1和3.2节分析可知,SO2(g)、SO3(g)和O2(g)含量的增加均会导致烟气SO3(g)发生率增大,H2SO4(l)生成量增加,加剧烟道设备腐蚀。

图6 不同H2O(g)的量下H2SO4(l)含量的变化曲线 (p=101325 Pa)

图7 不同熔炼温度下硫酸盐的分解曲线(p=101325 Pa)

硫酸盐在高温下分解易生成低价氧化物,随着温度降低,低价氧化物被氧化为高价氧化物,如CuSO4分解生成的Cu2O被氧化为CuO,FeSO4、Fe2(SO4)3分解生成的Fe3O4被氧化为Fe2O3。在较高熔炼温度1000~1300 ℃范围内,硫酸盐主要发生的化学反应如下所示:

CuSO4=Cu2O+SO2(g)+O2(g) (13)

FeSO4=Fe2O3+SO2(g)+O2(g) (14)

FeSO4=Fe3O4+SO2(g)+O2(g) (15)

Fe2(SO4)3=Fe2O3+SO2(g)+O2(g) (16)

Fe2(SO4)3=Fe3O4+SO2(g)+O2(g) (17)

PbSO4=PbO(l)+SO2(g)+O2(g) (18)

ZnSO4=ZnO+SO2(g)+O2(g) (19)

在熔炼过程中硫酸盐分解产生的金属氧化物会进入烟气形成烟尘,结合相关研究结果[18−19],Cu、Fe、Pb、Zn等元素在造锍熔炼温度下主要以Cu2O、Fe2O3、PbO、ZnO的形式进入烟气。研究表明,硫酸盐产生的金属氧化物对SO2(g)转化为SO3(g)有一定的催化作用,能够提高两者间转化速率,导致烟气SO3(g)含量增大,从而加重烟道腐蚀及污酸形成[6, 20]。

综上所述可知,底吹熔炼物料中金属硫酸盐能够在一定程度上增加烟气中SO2(g)、SO3(g)和O2(g)含量,属于不利因素,可采用以下两种方措施抑制不利影响:1) 减少物料硫酸盐含量,尤其是FeSO4、Fe2(SO4)3含量;2) 延长物料在炉内停留时间,使硫酸盐在高温区间完全分解生成SO2(g)而非SO3(g),并结合精确控制漏风量等措施来降低SO3(g)发生率。

3 结论

1) 研究了温度、O2(g)和H2O(g)的量以及物料硫酸盐等4个因素对烟气中SO3(g)、H2SO4(l)的形成影响。结果表明,温度越高,越不利于SO3(g)、H2SO4(l)的形成;烟气中O2(g)和H2O(g)的量越低,SO3(g)、H2SO4(l)含量也越低,是控制烟气酸性物质生成的决定性因素;物料中硫酸盐属于不利因素,在一定温度范围内分解并产生SO3(g)和O2(g),导致烟气SO3(g)发生率增大。

2) 通过精确控制烟道漏风量;减少物料水分和硫酸盐含量;延长物料停留时间,保证硫酸盐在炉内高温分解等措施可减少烟气SO3(g)与H2SO4(l)的形成。

[1] DEEMING A S, EMMETT E J, RICHARDS-TAYLOR C S, WILLIS M C. Rediscovering the chemistry of sulfur dioxide: New developments in synthesis and catalysis[J]. Synthesis, 2014, 46(20): 2701−2710.

[2] 张基标, 郝 卫, 赵之军, 胡兴胜, 殷国强. 锅炉烟气低温腐蚀的理论研究和工程实践[J]. 动力工程学报, 2011, 31(10): 730−734. ZHANG Ji-biao, HAO Wei, ZHAO Zhi-jun, HU Xing-sheng, YIN Guo-qiang. Theoretical and practical research on mechanism of low-temperature corrosion caused by boiler flue gas[J]. Journal of Chinese Society of Power Engineering, 2011, 31(10): 730−734.

[3] 荆巨峰. 铜富氧澳斯麦特熔炼余热锅炉运行实践[J]. 世界有色金属, 2015, 22(2): 55−57. JING Ju-feng. The operation practice of copper oxygen-enriched Ausmelt smelting waste heat boiler[J]. World Nonferrous Metal, 2015, 22(2): 55−57.

[4] 朱 军, 吴春高, 李世禄. 浅析冶炼烟气制酸的关键问题[J]. 矿业工程, 2010, 8(3): 52−54. ZHU Jun, WU Chun-gao, LI Shi-lu. Key issues related to acid making using flue gas from smelting furnace[J]. Mining Engineering, 2010, 8(3): 52−54.

[5] 韩明霞, 孙启宏, 乔 琦, 杨晓松. 中国火法铜冶炼污染物排放情景分析[J]. 环境科学与管理, 2009, 34(12): 40−44. HAN Ming-xia, SUN Qi-hong, QIAO Qi, YANG Xiao-song. Pollutants emission scenario analysis of China’s copper smelter industry[J]. Environmental Science and Management, 2009, 34(12): 40−44.

[6] 余齐汉. 熔炼烟气中SO3发生率的研究[J]. 有色金属(冶炼部分), 2002, 19(1): 18−21. YU Qi-han. The study on SO3productivity rate in oxygen-rich flash smelting gas[J]. Nonferrous Metals(Extractive Metallurgy), 2002, 19(1): 18−21.

[7] 丁晨星. 闪速炼铜烟气SO3发生率上升原因分析和对策[J]. 有色冶炼, 2000, 29(2): 53−55. DING Chen-xing. Analysis and countermeasures on rising of SO3in flue gas from copper flash smelting[J]. Non-ferrous Smelting, 2000, 29(2): 53−55.

[8] 阮胜寿, 路永锁. 浅议从炼铜电收尘烟灰中综合回收有价金属[J]. 有色冶炼, 2003, 32(6): 41−44. RUAN Sheng-shou, LU Yong-suo. Discussion on recovery of valuable metals from copper smelting electric dust ash[J]. Non-ferrous Smelting, 2003, 32(6): 41−44.

[9] 余齐汉, 刘海泉, 邱树华. 闪速熔炼排烟系统烟尘硫酸化技术的应用[J]. 有色冶金设计与研究, 2015, 36(2): 22−26. YU Qi-han, LIU Hai-quan, QIU Shu-hua. Application of dust sulfation technology of flash smelting flue gas exhaust system[J]. Non-ferrous metallurgy design and study, 2015, 36(2): 22−26.

[10] 刘建国,梁清世. 非正常排空冶炼烟气的治理工艺研究[J]. 铜业工程, 2012, 19(5): 18−22. LIU Jian-guo, LIANG Qing-shi. Research on the treatment process of abnormally smelting flue gas emission[J]. Copper Engineering, 2012, 19(5): 18−22.

[11] 郭学益, 王亲猛, 田庆华, ZHAO Bao-jun. 氧气底吹铜熔炼工艺分析及过程优化[J]. 中国有色金属学报, 2016, 26(3): 689−699. GUO Xue-yi, WANG Qin-meng, TIAN Qing-hua, ZHAO Bao-jun. Analysis and optimization of oxygen bottom blowing copper smelting process[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 689−699.

[12] 郭学益, 王亲猛, 田庆华, 张永柱. 基于区位氧势硫势梯度变化下铜富氧底吹熔池熔炼非稳态多相平衡过程[J]. 中国有色金属学报, 2015, 25(4): 1072−1079. GUO Xue-yi, WANG Qin-meng, TIAN Qing-hua, ZHANG Yong-zhu. Non-steady multiphase equilibrium process of copper oxygen-enriched bottom blowing bath smelting with gradual change of oxygen and sulfur potential of different positions in furnace[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 1072−1079.

[13] 姜元顺, 王举良. 富氧侧吹熔池熔炼炉炼铜烟气中单体硫的产生及处理[J]. 中国有色冶金, 2011, 29(2): 17−19. JIANG Yuan-shun, WANG Ju-liang. Production and treatment of monomer sulfur in flue gas from copper-smelting in oxygen-enriched side-blown bath smelting furnace[J]. China Nonferrous Metallurgy, 2011, 29(2): 17−19.

[14] 汪满清. 澳斯麦特铜冶炼炉烟气制酸生产实践[J]. 资源再生, 2009, 8(12): 47−49. WANG Man-qing. The production practice of the Ausmelt copper smelting furnace gas manufacturing of sulfuric acid[J]. Resource Regeneration, 2009, 8(12): 47−49.

[15] 潘丹萍, 吴 昊, 黄荣廷, 张亚平, 杨林军. 石灰石-石膏法烟气脱硫过程中SO3酸雾脱除特性[J]. 东南大学学报(自然科学版), 2016, 46(2): 311−316. PAN Dan-ping, WU Hao, HUANG Rong-ting, ZHANG Ya-ping, YANG Lin-jun. Removal properties of sulfuric acid mist during limestone-gypsum flue gas desulfurization process[J]. Journal of Southeast University(Natural Science Edition), 2016, 46(2): 311−316.

[16] 朱家栋. 铜造锍熔炼烟尘的处理工艺研究[D]. 武汉: 武汉科技大学冶金工程系, 2012. ZHU Jia-dong. The study of treatment process of copper matte smelting dust[D]. Wuhan: Wuhan University of Science and Technology, 2012.

[17] 黄丽美. 基夫赛特炉直接炼铅烟气中SO3发生率的探讨[J]. 硫酸工业, 2012, 26(4): 33−36. HUANG Li-mei. An approach to SO3generation ratio in off-gas from KIVCET direct lead smelting furnace[J]. Sulphuric Acid Industry, 2012, 26(4): 33−36.

[18] 刘 群, 谭 军, 刘常青, 尹周澜, 陈启元, 瘳 舟, 谢富春, 张平民. 熔池熔炼中金属硫酸盐分解过程的热力学研究[J]. 中国有色金属学报, 2014, 24(6): 1629−1636. LIU Qun, TAN Jun, LIU Chang-qing, YIN Zhou-lan, CHEN Qi-yuan, LIAO Zhou, XIE Fu-chun, ZHANG Ping-min. Thermodynamic study of metal sulfate decomposition process in bath smelting[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1629−1636.

[19] 尉继英, 张振中, 江 锋, 范桂华, 陈 昱. 有色金属铜镍冶炼烟气中微量氟化物的形态分析[J]. 清华大学学报(自然科学版), 2010, 50(12): 1925−1929. WEI Ji-ying, ZHANG Zhen-zhong, JIANG Feng, FAN Gui-hua, CHEN Yu. Speciation analysis of the fluoride in the smelting flue gas of copper and nickel metallurgy[J]. Journal of Tsinghua University(Science and Technology), 2010, 50(12): 1925−1929.

[20] 魏宏鸽, 程雪山, 马彦斌, 朱 跃. 燃煤烟气中SO3的产生与转化及其抑制对策讨论[J]. 发电与空调, 2012, 31(2): 1−4. WEI Hong-ge, CHENG Xue-shan, MA Yan-bin, ZHU Yue. Some discussion about SO3generation, transformation and its inhibiting methods in coal-fired flue gas[J]. Refrigeration Air Conditioning & Electric Power Machinery, 2012, 31(2): 1−4.

Tormation and inhibition of SO3in oxygen-enriched smelting flue gas

GUO Xue-yi1, 2, YAN Shu-yang1, 2, WANG Qin-meng1, 2, WANG Song-song1, 2, TIAN Qing-hua1, 2

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 2. Cleaner Metallurgical Engineering Research Center, Nonferrous Metal Industry of China, Central South University, Changsha 410083, China)

In oxygen-enriched smelting process, the problems of equipment corrosion and waste acid formation are closely related to the formation of SO3(g). By simulating calculation, the influences of temperature, the amount of O2(g) and H2O(g), sulphates existing on the component content of SO3(g), SO2(g) and H2SO4(l) of flue gas were studied. The results show that, the high temperature goes against the formation of SO3(g) and H2SO4(l). The higher the temperature, the less the content of SO3(g) and H2SO4(l). The less the amount of O2(g) and H2O(g), the less the content of SO3(g) and H2SO4(l). The amount of O2(g) and H2O(g) are the decisive factor to generate SO3(g) and H2SO4(l). Sulphates existing is an unfavorable factor for equipment corrosion and waste acid formation. The sulphates decompose and lead to the content of SO3(g) and O2(g) increasing at some temperature. The analysis results suggest that accuracy control of the air-leakage rates of feed opening and flue, reducing the water and sulphates content as much as possible, and prolonging the residence time in the furnace of raw materials can all inhibit the formation of SO3(g) and H2SO4(l), and has certain significance on solving the problems of equipment corrosion and waste acid formation.

oxygen-enriched smelting; flue gas; SO3(g); SO2(g); formation; inhibition

Project(51620105013) supported by the Funds for International Cooperation and Exchange of the National Natural Science Foundation of China

2017-05-19;

2017-12-09

GUO Xue-yi; Tel: +86-731-88877863; E-mail: xyguo@csu.edu.cn

国家自然科学基金重点国际(地区)合作项目(51620105013)

2017-05-19;

2017-12-09

郭学益,教授,博士;电话:0731-88877863;E-mail: xyguo@csu.edu.cn

10.19476/j.ysxb.1004.0609.2018.10.15

1004-0609(2018)-10-2077-09

TF811

A

(编辑 龙怀中)