碱回收绿液除硅及应用的研究

2018-11-15张小红

张小红

(珉泰克耐火材料系统(苏州)有限公司,江苏苏州,215126)

碱回收系统是碱法制浆过程中不可或缺的重要组成部分,是降低生产成本和减轻环境污染的关键手段[1],而硅干扰一直以来是碱回收系统的一个棘手问题。目前来说,硅主要有2种来源:一是来源于非木材纤维浆原料,大多数非木材纤维含硅量较高,在蒸煮过程中,纤维中部分硅化物以硅酸钠的形式溶解于碱性溶液中。二是有些制浆(如PAMP)碱回收工艺中会存在2%~3%的硅酸钠稳定剂,黑液燃烧后生成的熔融物溶于水中形成绿液,在绿液中二氧化硅以硅酸钠形式存在。绿液苛化时,硅酸钠遇氢氧化钙形成的硅酸钙是一种混合在白泥中的胶状絮体,导致白泥洗涤困难,白泥残碱量高,碱流失大。

绿液中硅含量大小直接影响苛化白泥产品碳酸钙的质量和碱回收率。苛化白泥中碳酸钙的粒径、盐酸不溶物含量和残碱含量随所用绿液中硅含量增加而增大,相反碳酸钙的含量和碱回收率随所用绿液中的硅含量增加而降低。目前绿液除硅有绿液预苛化法、乙酸酸化法、二氧化碳(CO2)法和直接向绿液投加除硅剂的方法等。CO2法绿液除硅的优点是可以利用烟道废气,析出硅酸,然后经过过滤,将硅酸从绿液中分离出来[2]。CO2法绿液除硅工艺简单,经济,除硅率高,苛化后的白泥不含硅,提高了白泥的洗涤速率和白泥品质,为白泥碳酸钙产品的应用带来了好处,解决了白泥煅烧中的硅干扰问题。其不足之处是不能克服黑液蒸发和燃烧工段的硅干扰。CO2黑液除硅会伴随木素的沉淀而造成有机物的损失,但CO2法绿液除硅不会有这种情况。

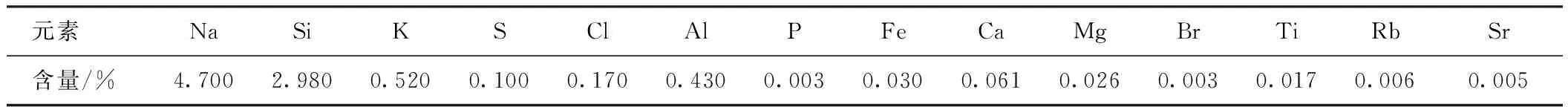

表1 湖南某造纸厂碱回收厂绿液元素分析结果

表2 山东某造纸厂碱回收厂石灰成分分析结果

本研究详细分析了CO2法绿液除硅工艺以及除硅后的白泥应用效果等。

1 实 验

1.1实验原料

绿液,取自湖南某造纸厂50%木浆+50%苇浆烧碱法制浆碱回收厂,表1为绿液元素分析结果。从表1中可见,绿液中的硅含量为2.98%。经检测,绿液总悬浮物(TSS)为208 mg/L。

CO2气体,购于苏州金红气体有限公司。硫酸铝、氯化铝、硫酸镁、氯化钡、氢氧化钙,均为分析纯,国药集团化学试剂有限公司。

石灰,取自山东某造纸厂烧碱法碱回收厂。表2为石灰的成分分析结果,由表2可知,选用石灰所含的硅含量较低,为0.51%。可知在所用石灰和绿液合成的白泥样品中,如果绿液没有除硅,则苛化后白泥样品中的硅主要来自绿液。

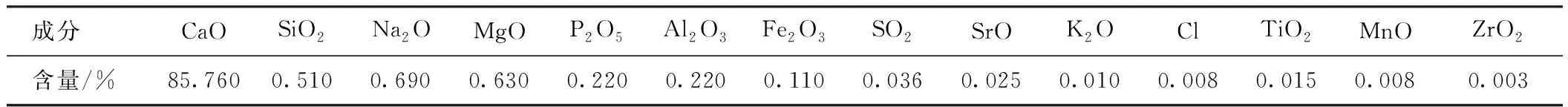

1.2实验仪器

实验所用仪器如表3所示。

表3 实验所用仪器

1.3实验方法

1.3.1绿液除硅

绿液经过滤澄清后,将收到的绿液总悬浮物(TSS)控制在60 mg/L,量取1200 mL澄清的绿液于烧杯中,用电热式磁力搅拌器使烧杯内的绿液保持搅拌状态,将校准好的pH计放入绿液内,并用架子稳定好。记录初始的pH值,通入CO2气体,控制并记录CO2的流量、时间及温度等参数,来调节适宜的最佳终点pH值。通入CO2气体后,绿液中会产生大量白色硅酸细小颗粒,然后取相同量的含有此细小颗粒悬浮物的绿液数杯,分别向其中加入不同量的硫酸铝、氯化铝、硫酸镁、氯化钡、氢氧化钙等几种混凝剂,迅速搅拌后静止放在实验台上,立即计时,直到绿液中的硅酸完全沉降时结束,记录所需时间。

1.3.2绿液硅含量的测定

按ICP光谱分析方法JY/T 015—1996,JY/T 017—1996进行绿液硅含量的测定。

1.3.3除硅后的绿液苛化对比实验

量取一定量除硅后的绿液于4 L的反应釜中,开动搅拌器搅拌滤液,并开启水浴锅,在绿液的温度到85 ℃时,加入石灰,进行苛化反应,最后生成白泥碳酸钙。用同样的方法苛化未除硅绿液,生成未除硅白泥碳酸钙。

1.3.4抄片及其物理性能检测

将未除硅与除硅的白泥碳酸钙、商品PCC作为填料进行手抄片抄造,手抄片物理性能均按国家标准进行检测。

2 结果与讨论

2.1绿液除硅

2.1.1绿液pH值的控制

从实验中可知:随着CO2通入量的增加,绿液的pH值逐渐下降,绿液中的硅酸盐逐渐生成硅酸颗粒从绿液中析出,绿液的除硅率逐渐提高。 反应式见式(1)~式(4)。当绿液pH值下降到一定程度时基本保持稳定。

2NaOH +CO2= Na2CO3+H2O

(1)

Na2SiO3+CO2= Na2CO3+H2SiO3↓

(2)

Na2S +H2O +CO2= Na2CO3+H2S↑

(3)

Na2CO3+H2O +CO2= 2NaHCO3

(4)

表5 反应温度对除硅率和硅酸颗粒沉降速率的影响

浓度为0.1 mol/L的Na2CO3pH值是11.6,同样浓度下NaHCO3的pH值是8.4。当绿液过度碳化时,Na2CO3和CO2进一步生成NaHCO3,导致pH值降低。虽然绿液的除硅率会很高,但这种除硅后的绿液总碱含量降低,增加了后面多效蒸发的负担,造成浪费,得不偿失。当绿液碳化不足时,绿液内的Na2SiO3没有全部转化成Na2CO3,除硅不彻底,除硅率很低。所以,在绿液碳化中,pH值的控制很重要。经多次反复在实验室测试,一般pH值控制在9.8~10.2时,除硅率在94%~97%,除硅后的绿液总碱含量基本不会有太大的损失,适合多效蒸发后的苛化。

硫酸盐法的绿液,因为含有Na2S,对pH值的控制要更严格一些,否则,过低的pH值将使绿液中的Na2S以H2S气体的形式大量逸出,一方面造成硫的损失,另一方面造成大气污染。在碳化前,可以对绿液进行氧化以达到稳定硫化物的目的,避免因pH值过低而造成H2S气体的逸出。因此,pH值要控制在10.0~10.5为佳。

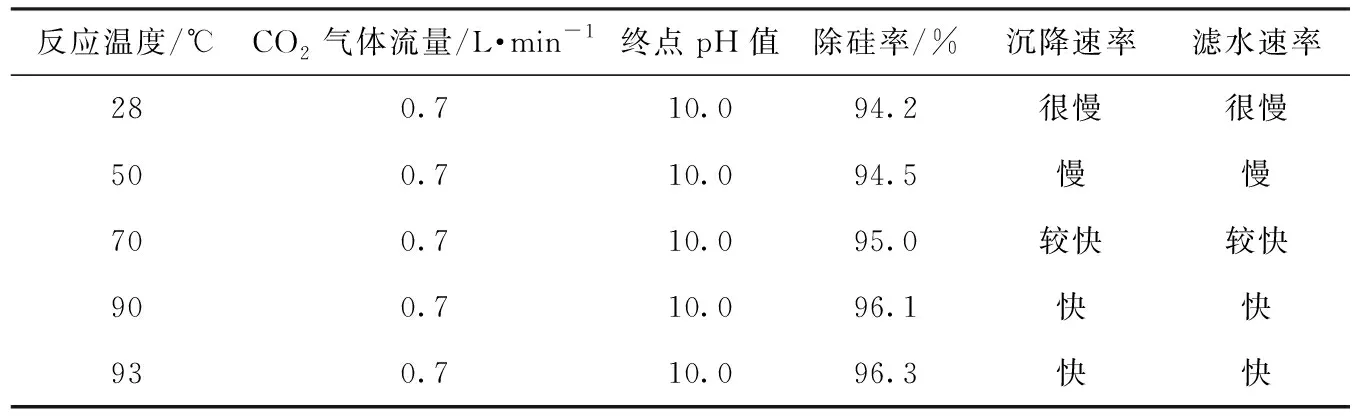

2.1.2CO2气体流量的控制

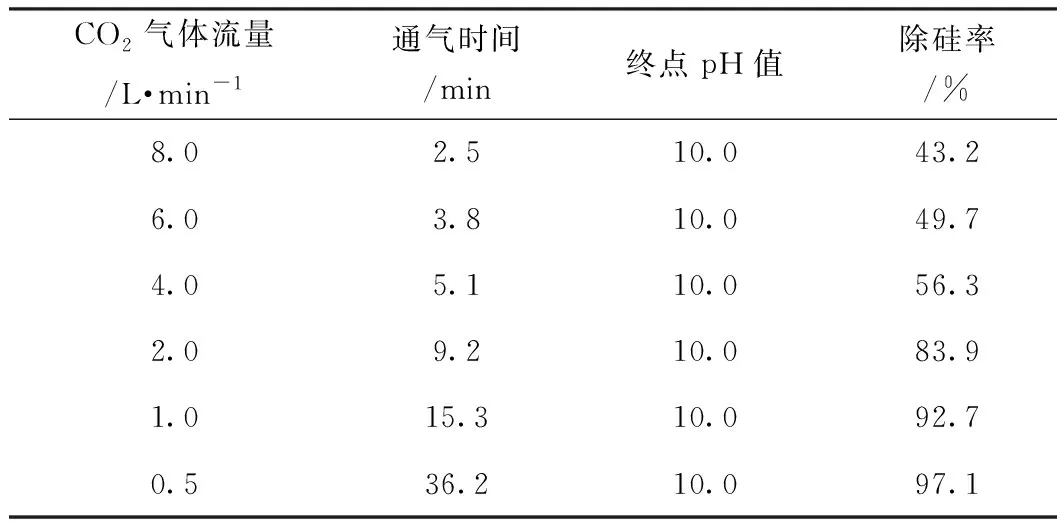

在实验室中,取相同量过滤后的绿液6份,将这些绿液的目标终点pH值均控制在10,然后控制CO2气体通入的流量和时间,研究其对绿液除硅率的影响效果,结果见表4。

由表4可以发现,CO2气体流量越小,时间越长,则绿液的除硅率越高。当CO2气体流量为0.5 L/min时,绿液的除硅率为97.1%,当CO2气体流量为8.0 L/min时,绿液除硅率下降为43.2%。绿液除硅率在反应一开始时快速增大,到一定程度变化趋于平缓,当CO2的气体流量为1.0 L/min,绿液除硅率达到90%以上时,继续通入CO2气体,绿液的除硅率提高较缓慢。

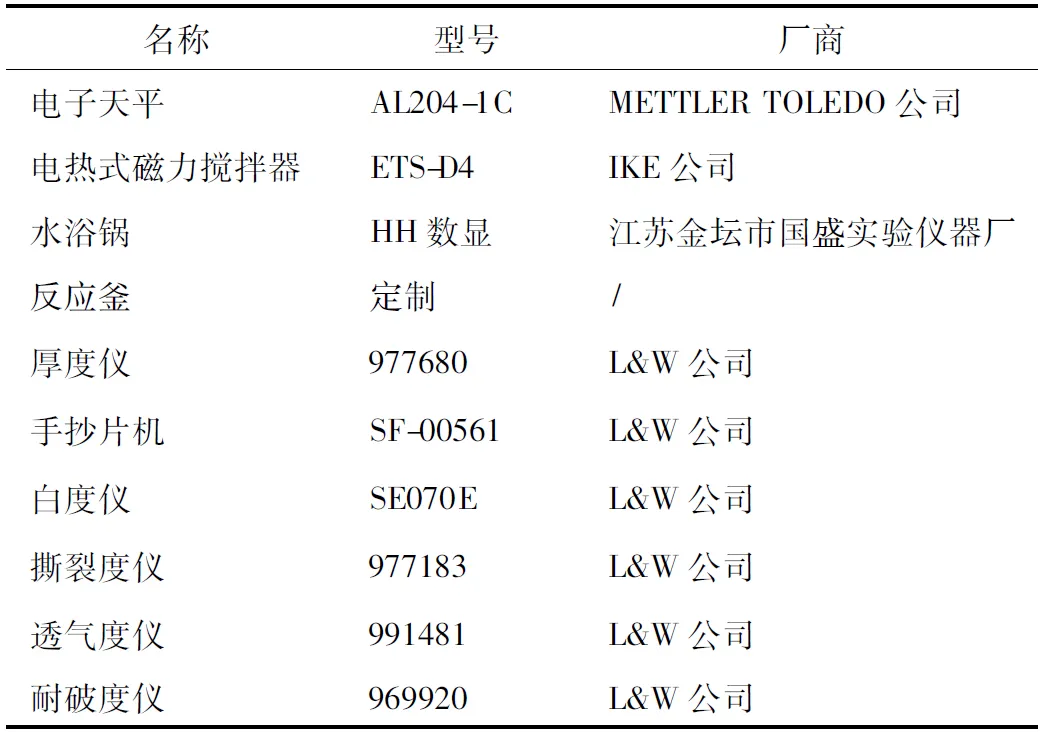

2.1.3反应温度的控制

在实验室中,取5份过滤后的绿液,在不同的温度下,控制CO2气体通入时间为30 min,通入相同流量的CO2气体,调节绿液的pH值至10.0。评估不同温度下绿液除硅率的效果,结果见表5。

表4 CO2气体流量对除硅率的影响

从表5中可以发现,反应温度对绿液除硅率影响不大。反应温度为28 ℃时,绿液的除硅率为94.2%;当反应温度到达93 ℃时,绿液的除硅率仅提高了2.1个百分点。反应温度对硅酸颗粒的粒径影响较大,硅酸颗粒粒径随温度的升高明显减小,比表面积显著增大,但沉降速率和滤水速率随温度的升高明显加快。当CO2气体通入时间为30 min,体积流量为0.7 L/min,反应温度为70~90 ℃时,绿液除硅率可达到95%~96%,此时,硅酸颗粒具有良好的沉降和滤水性能。

2.1.4绿液中的硅酸沉降

从以上的实验中可以观察到,绿液中析出的硅酸颗粒沉降速率随通气时间的延长而加快,也随绿液温度的升高加快;但沉降效果不是很明显,用CO2法除硅后绿液中析出的硅酸仍然以胶体的形式悬浮在绿液中,难以沉淀。

常规绿液澄清是利用固液混合物的密度差来沉淀澄清,但影响沉降的因素诸多,绿液仅仅依靠单一的沉淀方法很难达到满意的澄清效果[3]。

通过使用絮凝剂和在澄清槽横截面采用更好的进液分配系统,它的沉淀产量比常规的澄清器大得多,而且能维持和提高澄清度[4]。

为了进一步加快除硅后绿液中硅酸细小颗粒悬浮物的沉降速率,实验室中取相同量的含有大量硅酸细小颗粒悬浮物的绿液数杯,分别向绿液中加入不同量的硫酸铝、氯化铝、硫酸镁、氯化钡、氢氧化钙等几种混凝剂。表6为不同混凝剂下绿液中的硅酸完全沉降所需时间。从表6可以发现,不同混凝剂用量下,对绿液中硅酸胶体沉降效果最好的是硫酸铝,氯化铝次之。

表6 不同混凝剂下绿液中的硅酸完全沉降所需时间

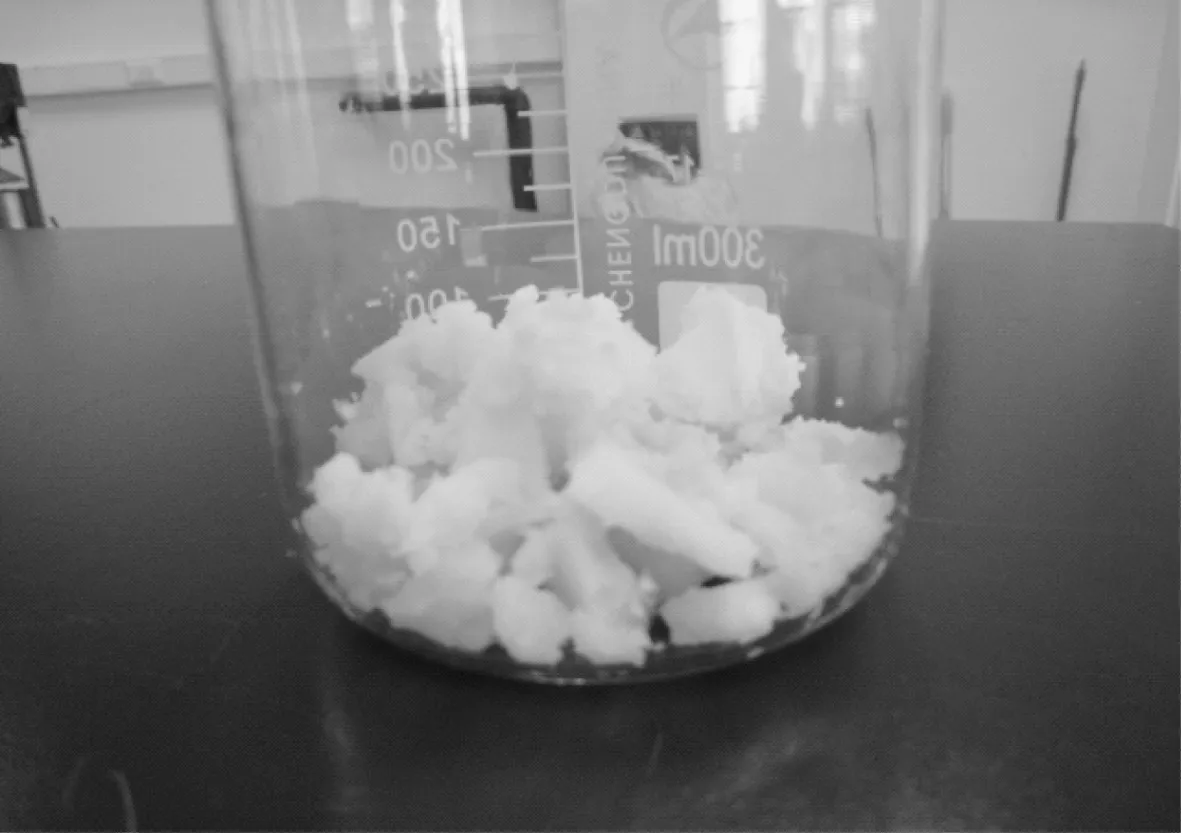

图1为CO2法绿液除硅后析出的副产品硅酸,从图1中可以发现,经过滤处理并分离后,硅酸洁白纯净,具有较强的黏滞性,可在市场销售。

图1 副产品硅酸

除硅前的绿液硅含量为2.98%,钠含量为4.70%,除硅后绿液的硅含量和钠含量经测定为0.12%和4.56%。说明在保证绿液中主要成分钠含量基本不变的情况下,达到了一个很好的除硅效果。

综上所述,将绿液澄清,控制TSS为60 mg/L以下,CO2法绿液除硅的优化工艺条件为:CO2气体流量0.5~1 L/min,反应温度70~90 ℃,pH值控制在9.8~10.2,硫酸铝加入量1.5 g/L。经CO2处理后的绿液除硅率可达96%。

2.2绿液除硅苛化后的白泥

按碱回收生产的实际工艺,在实验室用4 L的反应釜分别对除硅与未除硅绿液进行了苛化。结果发现,除硅后苛化效率、白泥过滤洗涤效率提高,残碱量降低,石灰窑运行良好。

2.2.1苛化效率

未除硅的绿液苛化反应中会有CaSiO3生成,经过测试苛化率为72%,CaSiO3的颗粒内部具有丰富的微孔结构,呈蜂窝状,硅酸钙粉微孔尺寸可达100 nm左右,微孔周边薄壁的厚度约5~10 nm。这种结构的CaSiO3比表面积很大,表面活性高、吸附能力强。除硅后的绿液苛化反应中只有非常少量的CaSiO3生成,主要是CaCO3,经过测试苛化率为89%,苛化效率提高。

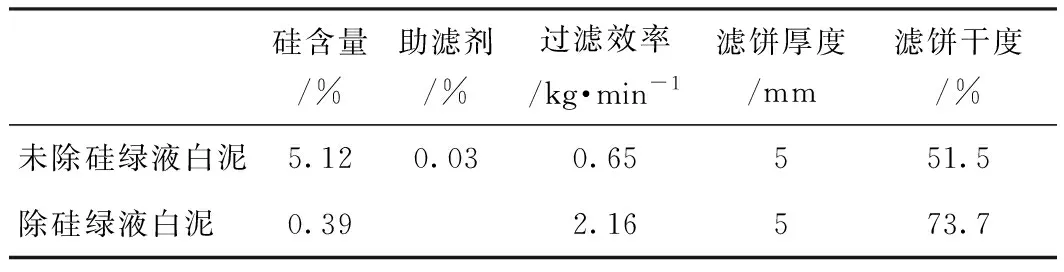

2.2.2白泥过滤洗涤效率

表7为未除硅与除硅绿液白泥过滤效率对比,从表7中发现,除硅绿液荷化后的白泥,过滤效率得到了大幅度提升。未除硅绿液苛化时,Na2SiO3遇Ca(OH)2钙形成的CaSiO3是一种黏滞性的胶状絮聚物,混合在白泥中会影响白泥沉淀物的沉降速率及白液(氢氧化钠溶液)的澄清度,并使沉淀物滤水性降低,洗涤时需消耗较多的水,白泥将带走更多的氢氧化钠,造成碱损失。

未除硅和除硅绿液经同样的苛化,澄清,白泥经同等水量洗涤,工艺实验验证,除硅的绿液既可以缩短澄清时间,也可减轻后续白泥洗涤负荷,白泥过滤速率明显快于未除硅白泥,且白度得到提高。

表7 未除硅与除硅绿液白泥过滤效率对比

2.2.3残碱量

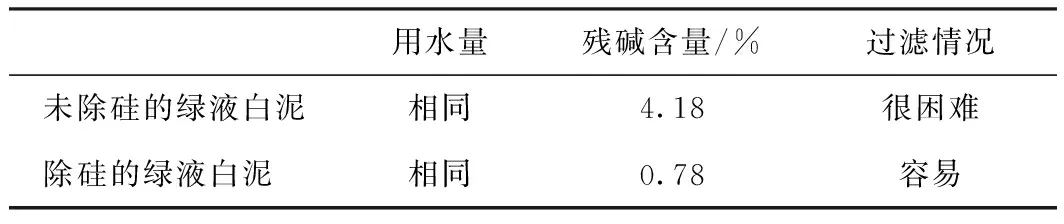

表8为相同用水量下,未除硅与除硅绿液白泥的残碱量。从表8中发现,除硅后的绿液白泥,在相同的用水量下,残碱量较低,冲洗彻底,过滤也容易。未除硅绿液苛化后的白泥,含有CaSiO3,颗粒细腻难沉淀,难过滤,导致白泥洗涤困难,白泥残碱量高,碱流失大。而除硅苛化后的绿液白泥,没有黏滞性的CaSiO3混于白泥中,洗涤容易,残碱量低。

表8 相同用水量下,未除硅与除硅绿液白泥的残碱量

2.2.4石灰窑的运行

硅含量多的白泥在煅烧生产石灰时,硅酸盐使石灰表面形成一层玻璃状物,影响石灰充分煅烧,使石灰外层过烧,内部欠烧,会降低石灰活性,严重影响石灰窑的正常运行。另外白泥中的硅会使白泥中残碱量偏高,由于残碱物质的熔点比石灰低,在白泥进行煅烧反应之前或者反应的过程中会先熔化,与石灰结成块状或者黏附在石灰窑内壁上形成结球、结圈和结环,结果造成石灰窑极易出现生产故障。而除硅后的白泥残碱量低,基本不含硅酸钙,因此除硅后的白泥可以满足石灰窑的良好运行。

表9 未除硅与除硅白泥碳酸钙与商品PCC的填料物理性能比较

注 沉降时间3 h。

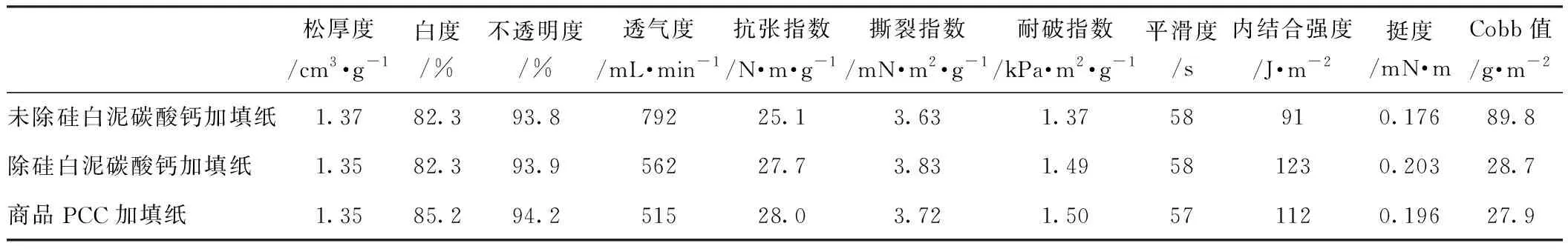

表10 未除硅与除硅白泥碳酸钙填料加填纸与商品PCC填料加填纸的物理性能比较

2.3白泥碳酸钙填料

2.3.1白泥碳酸钙性能

将未除硅与除硅的绿液白泥按白泥碳酸钙的生产工艺,制作了两种白泥碳酸钙作为纸张填料。

表9为未除硅与除硅白泥碳酸钙与商品PCC的填料物理性能比较。从表9中可以看出,未除硅的白泥碳酸钙黏度高,过筛困难,沉降体积大,比表面积达38.8 m2/g,这种现象是由产品含有的细小硅酸钙颗粒引起的。除硅后的白泥碳酸钙的比表面积和沉降体积大幅度下降,pH值和电导率也容易控制,品质得到了改善,其各项性能指标与商品PCC接近。因此除硅后的白泥碳酸钙可以代替商品PCC用于纸张加填。针对碱回收白泥碳酸钙在纸张加填中的技术应用,许多学者进行了一些深入的研究[5- 6]。

2.3.2加填纸性能

将上述3种填料加入到浆料中,浆料为100%阔叶木浆,加拿大标准游离度(CSF)为402 mL。以相同的化学品添加量,抄造定量80 g/m2、灰分25%的加填纸。

表10为未除硅与除硅白泥碳酸钙填料加填纸与商品PCC填料加填纸的物理性能比较。由表10可知,未除硅白泥碳酸钙加填纸的Cobb值较大,这可能是由于硅酸钙的多孔性对施胶剂产生强烈的吸附作用引起的[7]。除硅白泥碳酸钙加填纸的施胶性能、强度指标和未除硅白泥碳酸钙加填纸相比都有了提升,特别是Cobb值得到了明显的改善。除硅后的白泥碳酸钙加填纸与商品PCC加填纸的各项指标很接近,有些指标甚至好于商品PCC加填纸。

3 结 论

实验研究了二氧化碳(CO2)法绿液除硅工艺以及除硅后的白泥应用效果。

(1)将绿液澄清,控制TSS为60 mg/L以下,CO2法绿液除硅的优化工艺条件为:CO2气体流量0.5~1 L/min,反应温度70~90 ℃,pH值控制在9.8~10.2,硫酸铝加入量1.5 g/L。绿液硅含量从除硅前的2.98%降至除硅后的0.12%,除硅率可达96%。CO2绿液除硅方法工艺简单,除硅率高。

(2)除硅苛化后的白泥基本不含硅,产生的白泥容易洗涤,残碱量低,白泥的品质得到了提高,为白泥碳酸钙填料产品的生产及应用带来了好处,同时也解决了白泥煅烧中的硅干扰问题。

(3)除硅后制得的白泥碳酸钙作为纸加填料,其加填纸的施胶性能、强度指标等与商品PCC加填纸的各项指标很接近,完全可以代替商品PCC用于纸张加填。

(4)采用上述绿液除硅的碱回收系统还为清洁生产铺平了道路,既能回收碱液,降低纸浆生产成本,又能获得硅酸,硅酸作为副产品可在市场上销售,增加经济效益。