低共熔溶剂制备纤维素纳米晶体用于增强聚乙烯醇薄膜

2018-11-15白有灿谌凡更

白有灿 谌凡更

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

纤维素是由葡萄糖单元通过1,4-β-糖苷键连接而成的线性高分子聚合物[1],而纤维素纳米晶体(CNC)是一种由纤维素通过物理[2- 3]、化学[4- 5]或者生物[6]方法制备而成的性能优良且环境友好的生物高分子材料[7]。CNC具有高结晶度、高弹性模量、高强度等一些特性,另外它还具有生物材料的轻质、可降解及生物相容性好等特性[8- 9],因此其在医药、化工、复合材料等领域具有非常好的应用前景[10]。低共熔溶剂是由一定化学计量比的氢键受体(如季铵盐)和氢键给体(如酰胺、羧酸和多元醇等)组合在一定温度下反应生成的低共熔混合物[11],与传统有机试剂相比,其具有无毒以及可循环使用的特点[12],近年来逐渐开始被用于CNC的制备,由该溶剂制备的CNC具有产率高、粒径较小且均一的特点[13]。

聚乙烯醇(PVA)是一种用途非常广泛的水溶性高分子聚合物[14- 15],其分子内含有大量羟基,可以形成分子内以及分子间的氢键,具有较强的亲水性、热稳定性和机械强度[16]。PVA因其具有良好的水溶性生物相容性等优点[17],在医药、化工、造纸等领域都有较好的发展前景[18- 20]。随着PVA应用范围的扩大,对PVA材料的各项性能要求也越来越高,将其他材料与PVA复合制备成高性能复合材料的技术也就应运而生。CNC具有刚性强、粒径小、可生物降解等特点,因此许多研究者将其与PVA复合赋予材料新的特性和功能,形成具有高强度高弹性模量的增强复合材料[21- 23]。

本研究利用氯化胆碱-草酸二水合物反应生成的低共熔溶剂处理微晶纤维素,并用纳米均质机处理得到了稳定的CNC悬浮液,使用透射电子显微镜对得到的CNC的尺寸进行了表征。然后将得到的CNC悬浮液与PVA溶液共混制备得到了CNC-PVA复合膜。探讨了CNC用量对复合膜的形貌、力学以及热力学性质的影响。通过傅里叶变换红外光谱仪、万能材料试验机、扫描电子显微镜、紫外可见光分光光度计对复合膜进行了表征。

1 实 验

1.1实验材料

微晶纤维素,北京凤礼精求商贸有限责任公司。聚乙烯醇,国药集团化学试剂有限公司,聚合度1750±50。氯化胆碱、草酸二水合物,均为分析纯。

1.2实验仪器

Vertex 70型傅里叶变换红外光谱仪,德国Bruker公司;5565型电子万能材料试验机,美国Instron公司; Zeiss Merlin型扫描电子显微镜,德国Zeiss公司;JEM- 1400plus型透射电子显微镜,日本电子株式会社;Q500型热重分析仪,美国TA公司;DSC214型同步热分析仪,德国Netzsch公司;Cary60型紫外可见光分光光度计,美国Agilent公司。

1.3实验方法

1.3.1CNC的制备

将氯化胆碱和草酸二水合物按照摩尔比1∶1在60℃下混合均匀,反应1 h生成所需的氯化胆碱-草酸二水合物低共熔溶剂(DES)。取100 mL的DES于锥形瓶中,加入1 g微晶纤维素搅拌均匀,并在120℃下反应2 h。将锥形瓶从油浴锅中取出并加入100 mL去离子水,用G4漏斗过滤并用400 mL去离子水洗涤。将DES处理后的纤维素配制成质量分数为0.5%的悬浮液,分散均匀后加入适量0.1 mol/L的NaOH溶液直至pH值为7,再倒入超高压微射流纳米均质机进行均质。首先用D8(200 μm)反应腔循环均质3次,再用D5(130 μm)反应腔循环3次制得CNC悬浮液。

1.3.2CNC-PVA复合膜材料的制备

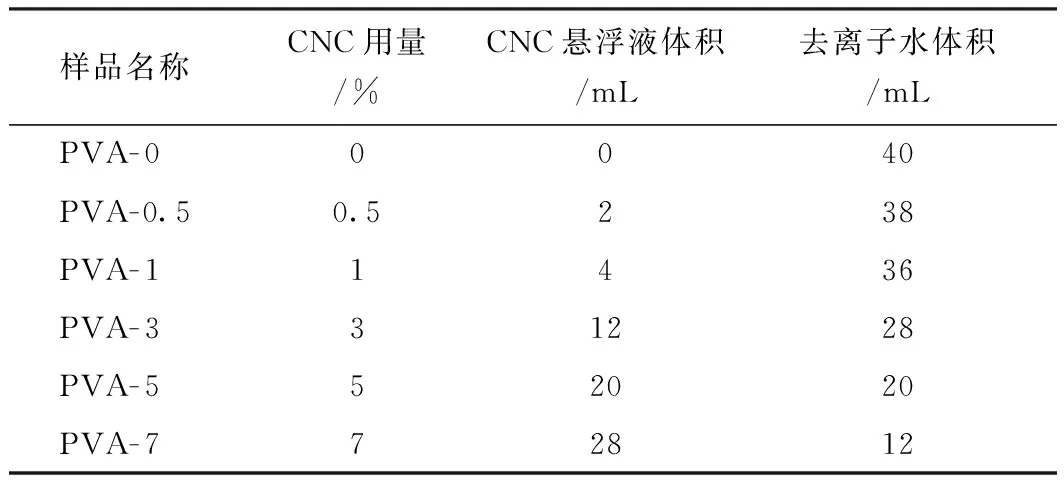

称量5 g PVA于锥形瓶中,加入一定量的CNC悬浮液以及去离子水(原料用量如表1所示),在温度为95℃,转速为500 r/min的油浴锅中反应2 h,使PVA和CNC反应完全,然后超声处理30 min,得到不同比例的混合液,将上述溶液倒入聚四氟乙烯模具中,在45 ℃的真空干燥箱中干燥12 h,得到CNC-PVA复合膜。表1中CNC悬浮液以及去离子水的总体积为40 mL是为了保证混合液的总量一定,从而保证复合膜的厚度一致。

表1 不同复合膜中CNC悬浮液和去离子水的用量

1.4样品表征方法

1.4.1傅里叶变换红外光谱(FT-IR)分析

CNC-PVA复合膜使用傅里叶红外光谱仪通过衰减全反射法测定复合膜的光谱,选择smart ART模式进行实验。每个样品扫描32次,分辨率±2 cm-1,波长范围为400~4000 cm-1,样品放置在载物台与金刚石探头之间。

1.4.2机械性能测试

CNC-PVA复合膜的拉力性能使用电子万能材料试验机测试,将试样裁成长度115 mm,端部宽度25 mm,窄平行宽度5 mm,标距长度30 mm的哑铃状试样。根据国家标准GB/T1040.3—2006进行测试,拉伸速率1 mm/min,测试温度25℃,每个样品重复3次,测定复合膜的拉伸强度和断裂伸长率。

1.4.3热失重性能表征

采用热重分析仪研究CNC-PVA复合膜的热失重行为。称取8 mg左右的样品,在N2保护下以10℃/min的速率由25℃升到700℃,通气速率为25 mL/min。

1.4.4DSC分析

采用德国Netzsch公司的DSC214型的同步热分析仪对CNC-PVA复合膜的性能进行测定。

1.4.5扫描电子显微镜(SEM)分析

将PVA膜和CNC-PVA复合膜用导电胶固定于于样品台正面及侧面进行喷金处理,采用扫描电子显微镜观测样品的形貌。

1.4.6紫外可见光分析

将CNC-PVA复合膜裁剪成20 mm×100 mm的长条状薄膜,采用紫外可见光分光光度计测定样品的透光率。

1.4.7吸水性测试

将CNC-PVA复合膜分别剪成6个 15 mm×15 mm 的正方形样品,分别放入直径为5 cm的培养皿中,放入40℃真空干燥箱中烘干至恒质量,在98%的湿度环境下做吸水测试,每隔一段时间称量样品的质量,记录数据。

2 结果与讨论

2.1CNC的表征

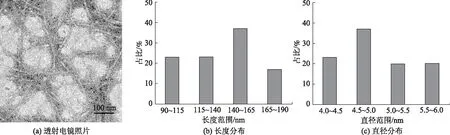

图1为制备的CNC的透射电镜照片、长度及直径分布图。由图1(a)可以观察到,制备的CNC呈棒状,使用Nano measurer软件对图中样品的直径和长度进行测量统计,得到了长度、直径分布图。根据软件统计的数据可以得到,CNC直径为(4.9±0.9) nm,长度为(141±38) nm。从图1中还可以看出制备的CNC直径和长度尺寸都较小且分布较为集中。

2.2CNC-PVA复合膜的形貌分析

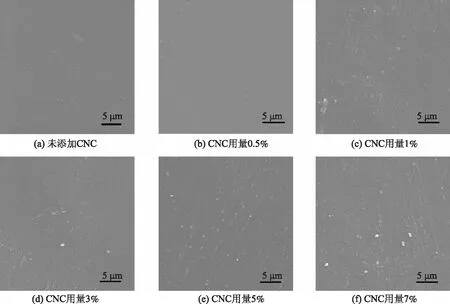

图2为不同CNC用量的CNC-PVA复合膜的表面SEM图。图2(a)为纯PVA膜的SEM图,从图中可以看到膜表面光滑、均一,几乎不含有任何杂质;图2(b)~图2(f)分别为CNC用量0.5%~7%的CNC-PVA复合膜,从图2中可以看到,图2(b)和图2(a)一样几乎看不到任何颗粒表面也非常光滑,图2(c)中复合膜的表面出现了白色颗粒,并且随着CNC用量的增加,白色颗粒分布也越来越多越来越密集,在CNC用量大于3%时,CNC-PVA复合膜表面的平整度开始有所下降,尤其图2(f)在CNC用量7%时复合膜的表面出现了许多粒径较大的CNC颗粒,说明CNC与PVA基体之间的相容性下降。

图1 CNC的透射电镜照片以及长度、直径分布图

图2 CNC-PVA复合膜的表面SEM图

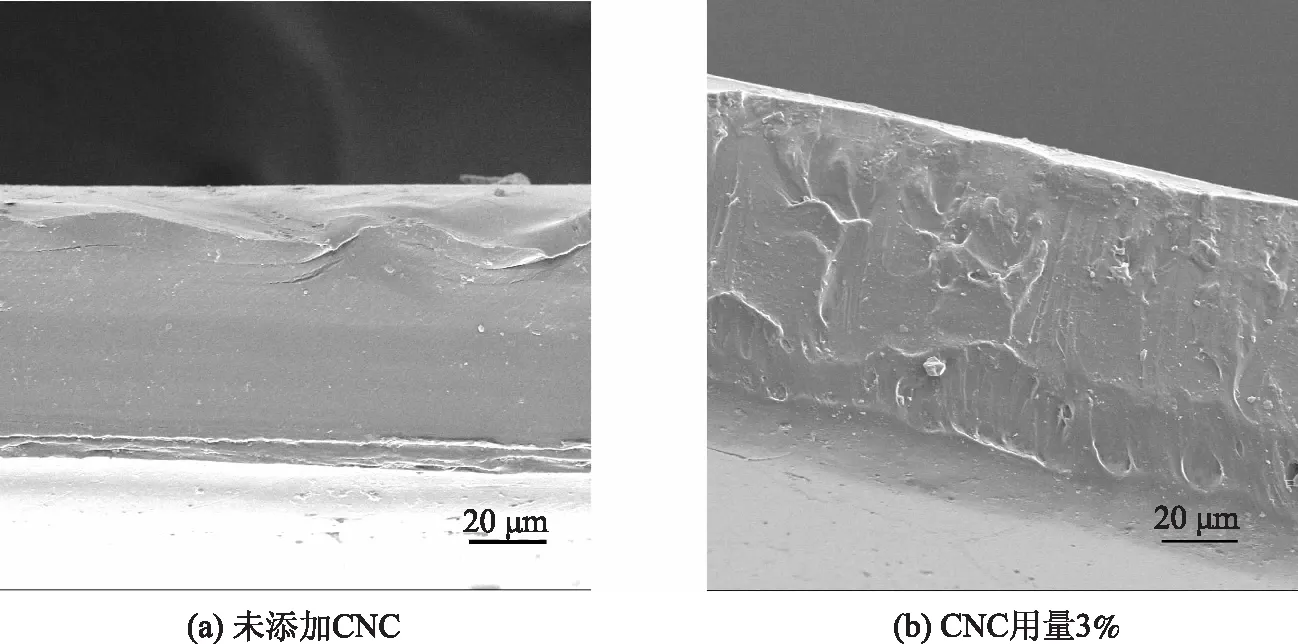

图3 CNC-PVA复合膜的断面SEM图

图3(a)是纯PVA膜的断面SEM图,图3(b)是CNC用量为3%时的CNC-PVA复合膜的断面SEM图。从图3中可以清晰的看到,纯PVA膜的断面较为光滑,而CNC-PVA复合膜的断面则变得粗糙,出现褶皱和波纹,这主要是由于PVA和CNC颗粒之间强烈的结合。同时在断面上可以看到许多白色的颗粒,此处的白色颗粒与扫描电镜分析的复合膜表面的白色颗粒一样,都是CNC颗粒穿插于PVA膜中,图中显示这些颗粒较为均匀地分散在PVA基质中。

2.3CNC-PVA复合膜的红外光谱分析

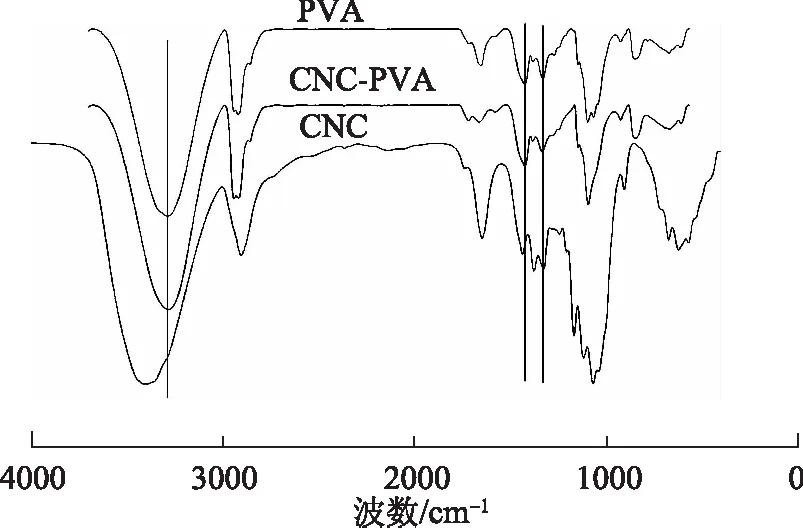

图4显示的是CNC、PVA、CNC-PVA复合膜的红外光谱图。从图4可以看出,3280 cm-1处是羟基伸缩振动吸收峰, 1413 cm-1处为O—H、C—H的弯曲振动,1326 cm-1处为O—H和C—H的摇摆振动吸收峰。从图4中还可以看到,CNC-PVA复合膜和纯PVA膜的红外光谱图几乎完全一致,没有新的峰出现, 3280 cm-1处羟基的振动吸收峰几乎没有变化,说明添加的CNC在PVA基质中对O—H的伸缩振动强度只有微弱的影响,而其他各主要吸收峰均没有太大变化,说明CNC颗粒与PVA之间的结合是物理结合而不是化学结合。

2.4CNC-PVA复合膜的机械性能表征

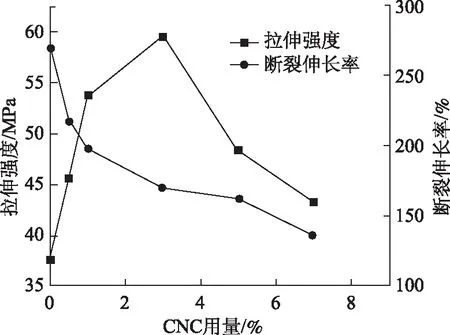

图5为CNC用量对CNC-PVA复合膜拉伸强度和断裂伸长率的影响。从图5中可以看到,拉伸强度先随着CNC用量的增加而增加。由表2可以观察到CNC用量为3%时复合膜拉伸强度达到最大值59.61 MPa,相较于纯PVA膜提高了58.75%,随后拉伸强度随着CNC用量的增加而减小。CNC颗粒刚性比较强,并且从扫描电镜可以看到,CNC用量较少时,CNC与PVA基体融合性较好,所以在用量低于3%时,CNC均匀地分布在PVA中,通过氢键或氢键网络形成了均匀、各向同性的复合材料,在受到外力作用时,发生了有效的应力转移,因此复合膜随CNC用量的增加而增强。随着CNC颗粒的继续增多,开始出现团聚现象,两者之间的相容性也变差,从SEM图中也可以看到,在CNC用量较高时,表面变得粗糙不平滑,从而导致复合膜的拉伸强度降低。

从图5中还可以看到复合膜的断裂伸长率随着CNC用量的增加而不断降低,并且可以看到在加入少量CNC时,断裂伸长率急剧减小,这说明了CNC的加入明显地提高了复合膜的刚性,使得复合膜的柔性下降。在CNC用量大于3%时,断裂伸长率减小的幅度逐渐放缓,这主要是由于CNC相对于PVA而言,其相对硬度比PVA要高许多,并且不像PVA那样容易变形,随着CNC用量的增加,CNC和PVA之间广泛地形成了物理性的交联,这在一定程度上限制了PVA的伸长变形。但在CNC用量为7%时,复合膜断裂伸长率下降的又比较明显,这可能是由于CNC用量过大而产生了较大的聚合颗粒,使得颗粒在PVA基体中分布不均,这点从扫描电镜的图片也可以证明。

图4 CNC-PVA复合膜和CNC的红外光谱图

图5 CNC用量对CNC-PVA复合膜的拉伸强度以及断裂伸长率的影响

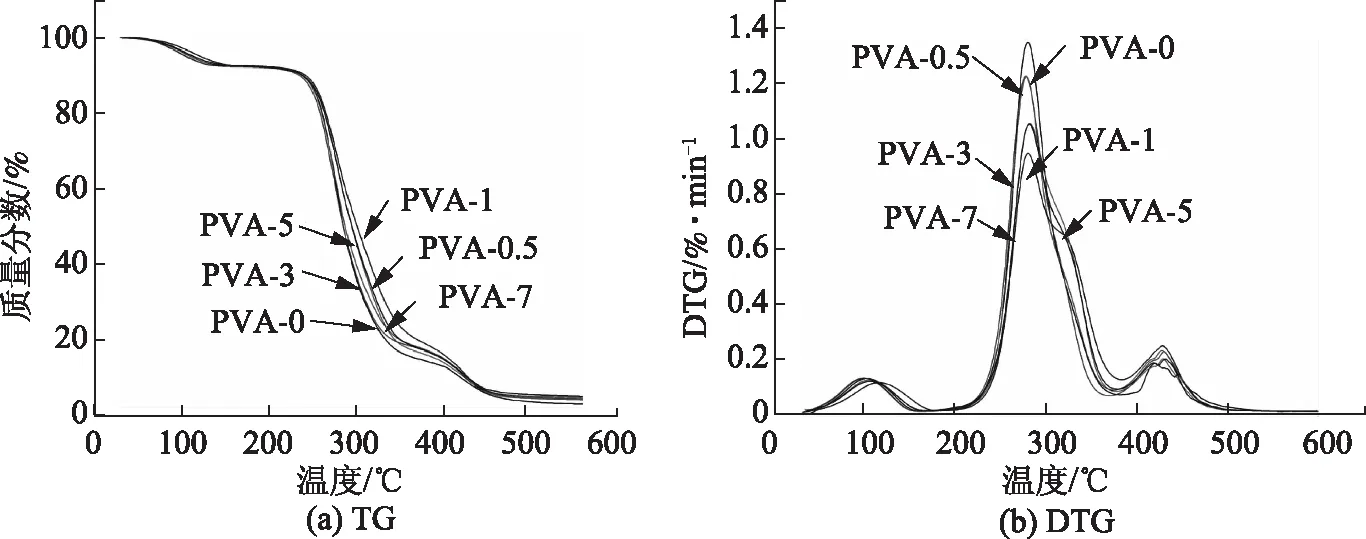

图6 CNC-PVA复合膜的热重及微分热重曲线

2.5CNC-PVA复合膜的TG表征

图6为CNC-PVA复合膜的热失重曲线(TG)和微分热失重曲线(DTG)。从图6中可以观察到,当温度从0℃上升到150℃左右时,复合膜有一个明显的质量损失过程,这一阶段主要是复合膜中水分的蒸发,各复合膜的含水率接近,质量损失都约为8%。在200~370℃区间内,可以看到复合膜的热稳定性开始下降并且开始降解,热重曲线迅速下降,这一阶段质量损失最大,总质量损失约为80%,这期间主要发生的是PVA膜主链的断裂以及脱水反应。370℃以上时,主要发生的是碳骨架的烧失,经过上一阶段的热分解之后,残留物在这一阶段进一步发生断链反应,形成小分子物质。由表2可以观察到,在主要质

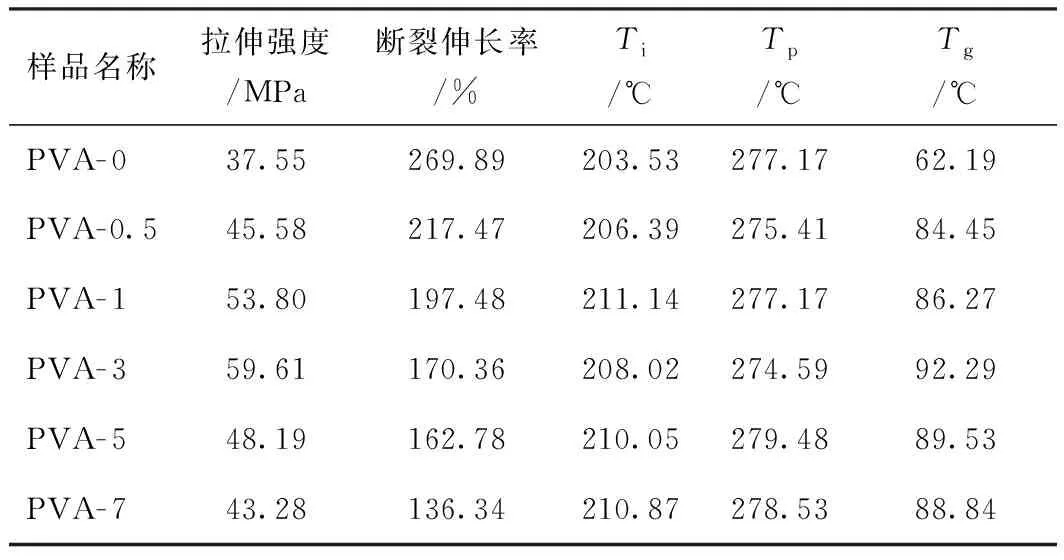

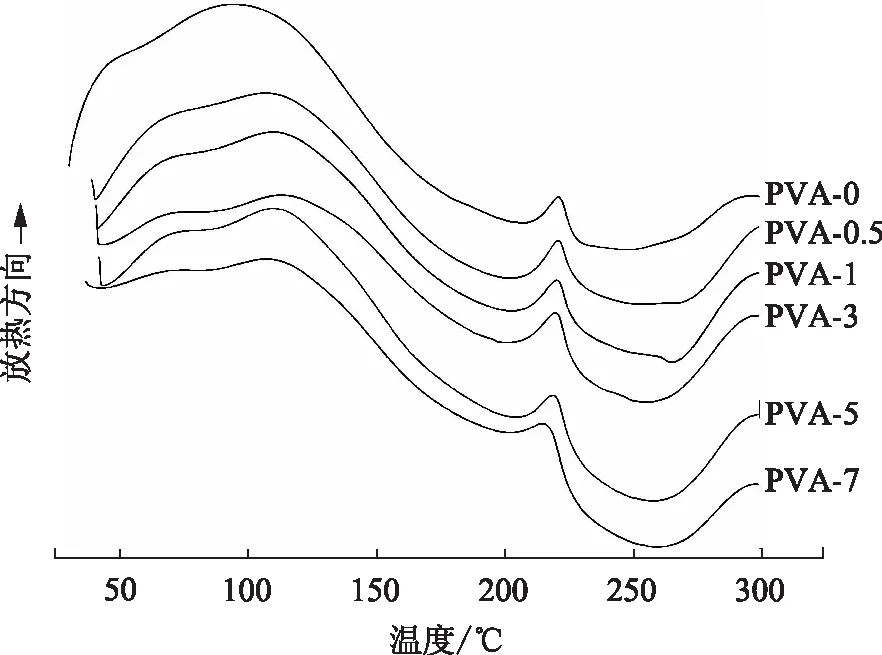

表2 CNC-PVA复合膜的拉伸强度、断裂伸长率、起始分解温度(Ti)、最快热分解温度(Tp)和玻璃化转变温度(Tg)

量损失区200~370℃区间内,起始分解温度(Ti)略有升高,说明添加CNC可以在一定程度上增强复合膜的稳定性,不过从数据可以看到提升并不明显。表2中还可以观察到,热分解速率最大时的温度(Tp)都在275℃附近,添加CNC对Tp几乎没有影响,这也可以说明复合膜的稳定性变化不大。复合膜的残渣率较低,都在5%以下,且随着CNC用量的增大,略有增加。这是由于纳米纤维素的残渣率通常较高,因此CNC用量越高,复合膜的残渣率也随之增加。总体来说,添加CNC可以提高复合膜的机械性能,而对其热稳定性却几乎没有影响,甚至还略有升高,这对于扩大复合膜的应用领域非常有利。

2.6CNC-PVA复合膜的DSC表征

图7为CNC-PVA复合膜的DSC曲线。图7可以看到,复合膜在通过玻璃化转变温度时基线向吸热方向移动。一般情况下,添加纳米纤维素对材料的Tg没有明显改变[24]。而在本实验中,表2中显示纯PVA膜的玻璃化转变温度为62.19 ℃,添加了CNC颗粒之后复合膜的玻璃化转变温度明显升高,在90 ℃左右,很可能因为添加的CNC颗粒具有非常高的结晶度,而这些高结晶度的CNC颗粒在PVA基体中起到了成核剂的作用[25]。从表2中的数据可知,随着CNC用量的增加,玻璃化转变温度也随着升高,但是当CNC用量大于3%时,玻璃化转变温度略有下降,这是因为CNC用量较高时CNC颗粒之间出现了团聚的现象,使得CNC颗粒与PVA基体之间的相容性变差,以致在较低的温度时出现了玻璃态的特性。

图7 CNC-PVA复合膜的DSC曲线

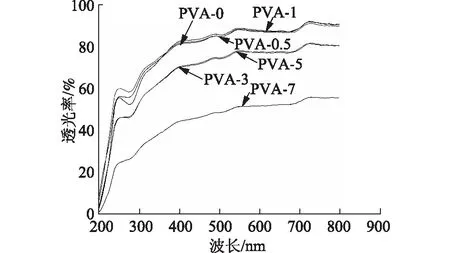

2.7CNC-PVA复合膜的透光率

透光率是指光线透过透明或者半透明物质的光通量与其入射光线光通量的百分比。对于材料来说,透光率表示了通过薄膜观察物体的清晰程度,因此透光率对薄膜的应用有较大影响,图8为纯PVA膜和CNC-PVA复合膜的透光率。从图8中可以看到,在CNC用量较低时,添加CNC几乎对透光率没有影响,如CNC用量为0.5%和1%时透光率曲线几乎和纯PVA膜的透光率曲线重合,这是由于CNC的粒径较小且均匀,与PVA能够有效的结合,有效地避免了光的散射,使得薄膜的透光率较高。随着CNC用量的增加光的透过率逐渐降低,特别是200~400 nm的紫外光区段,透光率降低尤为明显,这说明复合膜对紫外光有较好的吸收能力,而在可见光区段仍然有着较高的透光率。复合膜的透光率随着CNC用量的增加而逐渐降低的原因主要是,随着CNC用量的增多,颗粒之间容易发生团聚现象,使得粒子的平均直径明显增加,这一点从扫描电镜图也可以看到,当平均直径与紫外可见光波长接近时,光波容易在两种物质的界面处发生折射,而导致透明度下降。尽管复合膜的透光率随CNC用量增加有一定降低,但是可以看到所有曲线在可见光区段的变化不明显,接近水平状态,对可见光的透光率各波长变化较小,说明了薄膜内部结构非常均匀一致,CNC颗粒在PVA基体的内部分散较好。

图8 不同CNC用量的CNC-PVA复合膜的透光率

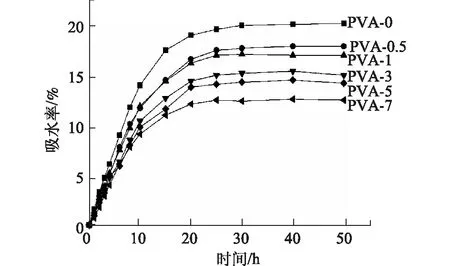

2.8CNC-PVA复合膜的吸水率

PVA在使用过程中,经常会遇到的一个问题是具有较高的吸水率,吸水后会影响PVA膜的完整性,也会降低PVA膜的强度,而吸水率是衡量PVA耐水性的一个重要的指标,因此很有必要研究PVA膜的吸水率。图9显示的是CNC-PVA复合膜的吸水率随时间的变化。从图中可以观察到,PVA膜比较容易吸水,其中纯PVA膜的吸水率在短时间内几乎是一直呈线性增长,30 h基本达到平衡,其平衡吸水率为20.2%。CNC-PVA复合膜吸水率有了一定程度的降低,并且随着CNC用量的增加,吸水率也随之降低,CNC用量为0.5%、1%、3%、5%、7%时的平衡吸水率分别为17.9%、17.0%、15.0%、14.2%、12.5%。其中添加的CNC为7%时平衡吸水率下降幅度最大为38.1%,这是由于CNC上的羟基可以和PVA中的羟基形成氢键,减少了羟基和水分子的作用,从而降低了复合膜的吸水能力。

图9 不同CNC用量的CNC-PVA复合膜的吸水率

3 结 论

3.1本研究采用氯化胆碱-草酸二水合物处理微晶纤维素,再用高压均质机均质得到纤维素纳米晶体(CNC)。然后将得到的CNC与PVA共混制备得到了CNC-PVA复合膜。

3.2相比于纯PVA膜,CNC-PVA复合膜力学及热力学性能均有一定的改善;随着CNC用量的增多,复合膜拉伸强度以及玻璃化转变温度均逐渐增大,其中CNC用量为3%时,复合膜拉伸强度和玻璃化转变温度分别达到了59.61 MPa和92.29℃;CNC用量小于1%时,复合膜的透光率与纯PVA的透光率曲线几乎重合,CNC用量继续增加,复合膜的透光率逐渐下降。