混合办公废纸精筛渣回收技术的研究

2018-11-15苏振华范述捷

苏振华 文 飚 张 羽 范述捷 彭 锋

(1.中国制浆造纸研究院有限公司,北京,100102;2.制浆造纸国家工程实验室,北京,100102;3.北京林业大学,北京,100083)

废纸作为一种重要的再生资源,其回收利用具有良好的经济及社会效益,对环境保护和资源利用都具有十分重要的意义,是解决我国森林资源匮乏、造纸原料短缺的有效途径之一。废纸的回收利用早已是造纸业内高度关注的问题,为提高废纸的回收利用率,国家发布了一系列政策法规,如发改委发布的《造纸产业政策》提出扩大废纸回收利用、商务部发布的《再生资源管理办法》、质检总局发布的《废纸利用技术要求》等,废纸回收利用量也在逐年增加。尤其是2000年以后,废纸用量以每年300 万t以上的速度增加,到2016年我国废纸浆消耗量高达6329 万t,占纸浆消耗总量的65%,远高于木浆(29%)及非木浆(6%)[1]。以废纸为原料的产品有新闻纸、高强瓦楞原纸、箱纸板、涂布白纸板、印刷纸以及生活用纸,废纸已成为我国造纸工业不可缺少的原料。

2017年底,环保部为贯彻国务院《禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》[2]对《禁止进口固体废物目录》[3]和《限制进口类可用作原料的固体废物目录》[3]进行了调整和修订,禁止进口海关商品编号为4707900010及4707900090的废纸,限制进口海关商品编号4707100000、4707200000及4707300000的废纸;同时《进口可作原料的固体废物环境保护控制标准》[4]正式发布,进口废纸中其他杂质的比例由1.5%正式修订为0.5%,并已于2018年3月1日开始实施。以上政策表明我国推进固体废物进口管理制度改革的决心,但同时也会进一步扩大纤维原料的缺口,因此,提高废纸的回收率的研究显得更为重要。在废纸制浆过程中,除渣会分离出大量的精筛渣,其中混合办公废纸(MOW)制浆过程中大约有占原料2%的精筛渣,这部分筛渣大部分为长纤维,纤维质量很好,但是由于其富集了较多的胶黏物,难以回收利用,只能排出系统或者低值化利用。这不仅造成纤维原料的浪费,而且造成固体废弃物的污染问题及增加固体废弃物的处理成本。虽然研究人员对废纸制浆、脱墨性能进行了大量的研究[5- 6],但在MOW精筛渣回收方面还未见系统的研究。

本课题以MOW精筛渣为研究对象,采用高频疏解对纤维与杂质进行有效分离,再经浮选进一步将杂质分离出系统,对处理后纸浆中的大胶黏物含量、尘埃度、有效残余油墨浓度(ERIC)及纸浆的抗张强度、撕裂强度、耐破强度等相关指标进行了检测,以评价其处理效果,以期为相关企业提供参考。

1 实 验

1.1实验原料

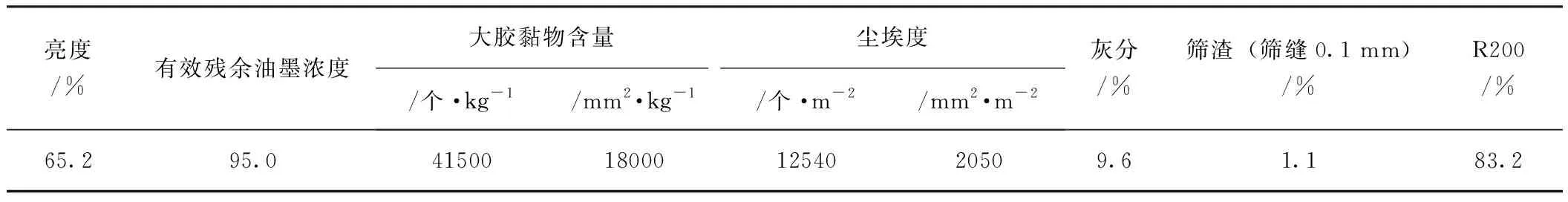

实验所用的精筛渣取自某废纸制浆企业MOW生产线,其性质如表1所示。

1.2实验仪器

HaarlaZRI高频疏解机;HG SF3202-A75浮选脱墨槽;PTI 95568标准解离器;PTI RK- 3A全自动纸页成型器;KRK 844890筛分仪;CE203-C Bauer筛分仪;Technidyne CTPC白度仪;DCP-NPY1200纸张耐破强度测定仪;DCP-KZ1000纸张和纸板抗张强度测定仪;PTI F53.98300爱利门道夫撕裂强度测定仪;PULMAC MasterScreen筛分仪;Apogee-Specscan2000胶黏物分析系统;分析天平(0.0001 g);电热鼓风干燥器及马弗炉等。

1.3实验方法

MOW精筛渣经高频疏解后送浮选槽进一步浮选处理,通过控制浮选时间控制不同的排渣率,对不同排渣率下的浆样进行取样分析。亮度、有效残余油墨浓度(ERIC)、大胶黏物含量、尘埃度、筛渣、灰分及筛分分别参考ISO 2470《Measurement of Diffuse Blue Reflectance Factor》、T567 om《Determination of effective residual ink concentration(ERIC) by infrared reflectance measurement》、T277 pm 《Macro stickies content in pulp: the “pick-up” method》、T563om《Equivalent Black Area(EBA) and count of visible dirt in pulp, paper and paperboard by image analysis》、T275《Screening of pulp(Somerville-type equipment)》、GB/T 742《造纸原料、纸浆、纸和纸板灰分的测定》及Tappi 233 cm《Fiber length of pulp by classification》进行测试;纸浆物理强度参考T220sp- 10《Physical testing of pulp handsheets》进行测定。

2 结果与讨论

2.1大胶黏物的去除

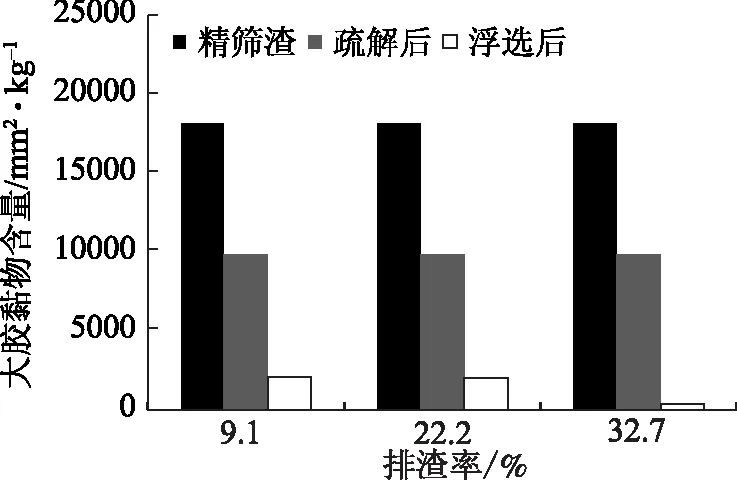

MOW精筛渣回用的最大障碍就是胶黏物含量高,所以对胶黏物的控制最为关键。本课题分别对3批MOW精筛渣进行高频疏解,疏解后再气浮,并通过调整不同的浮选时间来控制排渣率分别为9.1%、22.2%和32.7%。在不同排渣率下测定这3批MOW精筛渣在各个阶段浆样的大胶黏物含量,大胶黏物含量及面积分布分别见图1和图2。

表1 MOW制浆线精筛渣的性质

注 R200表示过200目截留的精筛渣。

图1 不同排渣率下浆样的大胶黏物含量

图2 不同处理阶段浆样的大胶黏物面积分布

由图1可以看出,3批MOW精筛渣的大胶黏物含量高达18479 mm2/kg,经高频疏解后大胶黏物含量均降低39.3%左右,再经进一步浮选处理后,大胶黏物含量分别降低88.5%、89.5%及98.2%。结合图2可知,精筛渣中面积大于0.8 mm2的大胶黏物含量高达11965 mm2/kg,大于0.4 mm2以上大胶黏物含量高达15852 mm2/kg,面积小于0.4 mm2的大胶黏物含量为2627 mm2/kg,经高频疏解后,面积大于0.8 mm2及大于0.4 mm2的大胶黏物含量分别降为922 mm2/kg及3837 mm2/kg,分别下降了92.3%及75.5%;而面积小于0.4 mm2的大胶黏物增加到7389 mm2/kg,增加了约181.3%。这表明高频疏解机的髙剪切作用可以使大胶黏物有效地从纤维上剥离下来,并碎解为细小的胶黏物颗粒,使得面积大于0.8 mm2的大胶黏物含量大幅下降,而面积小于0.4 mm2的大胶黏物含量会大幅增加。

在后续浮选处理过程中,由于胶黏物的亲油性,游离的大胶黏物会吸附微气泡而上浮,随浮渣被排出系统得以去除。其中面积大于0.8 mm2的大胶黏物的去除率均在95.7%以上,面积大于0.4 mm2的大胶黏物去除率均在94.0%以上,3批排渣率中面积小于0.4 mm2的大胶黏物去除率分别为41.5%、68.1%及87.6%。另外,可根据具体产品质量的要求来调节排渣率,以控制浆料胶黏物的含量,并平衡产品质量与精筛渣回收率。

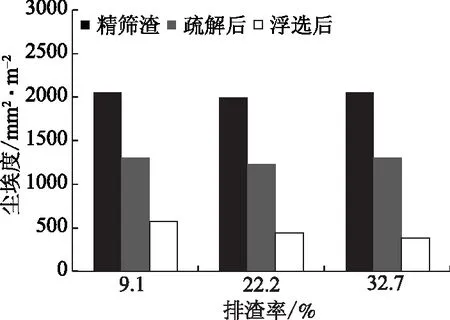

2.2尘埃的去除

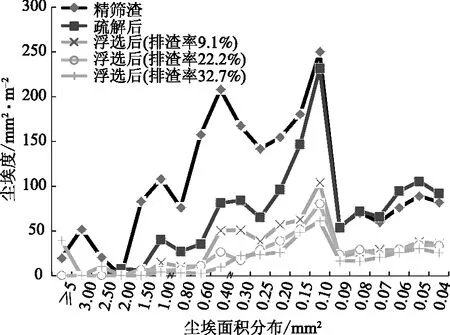

尘埃也是精筛渣回收利用需要解决的问题之一,对精筛渣经高频疏解及浮选处理后在不同排渣率下各个阶段的浆样进行尘埃度测定,尘埃度及尘埃面积分布分别见图3和图4。

图3 不同排渣率下浆样的尘埃度

图4 不同处理阶段的浆样尘埃面积分布

由图3可以看出,3批MOW精筛渣的尘埃度均约为2000 mm2/m2,经高频疏解后,3批的精筛渣的尘埃度均降低38.6%左右,经浮选处理后,当排渣率分别为9.1%、22.2%及32.7%时,尘埃度分别降低71.3%、77.7%及80.8%。结合图4可知,MOW精筛渣中大于0.1 mm2的尘埃度较高,占到总尘埃度的78.0%。经高频疏解后,大面积尘埃(≥0.1 mm2)的去除率可达49.3%~50.6%;这表明高频疏解作用对大面积尘埃有很好的粉碎作用;同时,高频疏解作用会增加小面积尘埃(<0.1 mm2),增加幅度11.7%。浮选对尘埃有进一步的去除作用,且对尘埃大小没有明显的选择性,排渣率越高,尘埃的去除率越高,需根据原料及产品质量的需要综合评估。

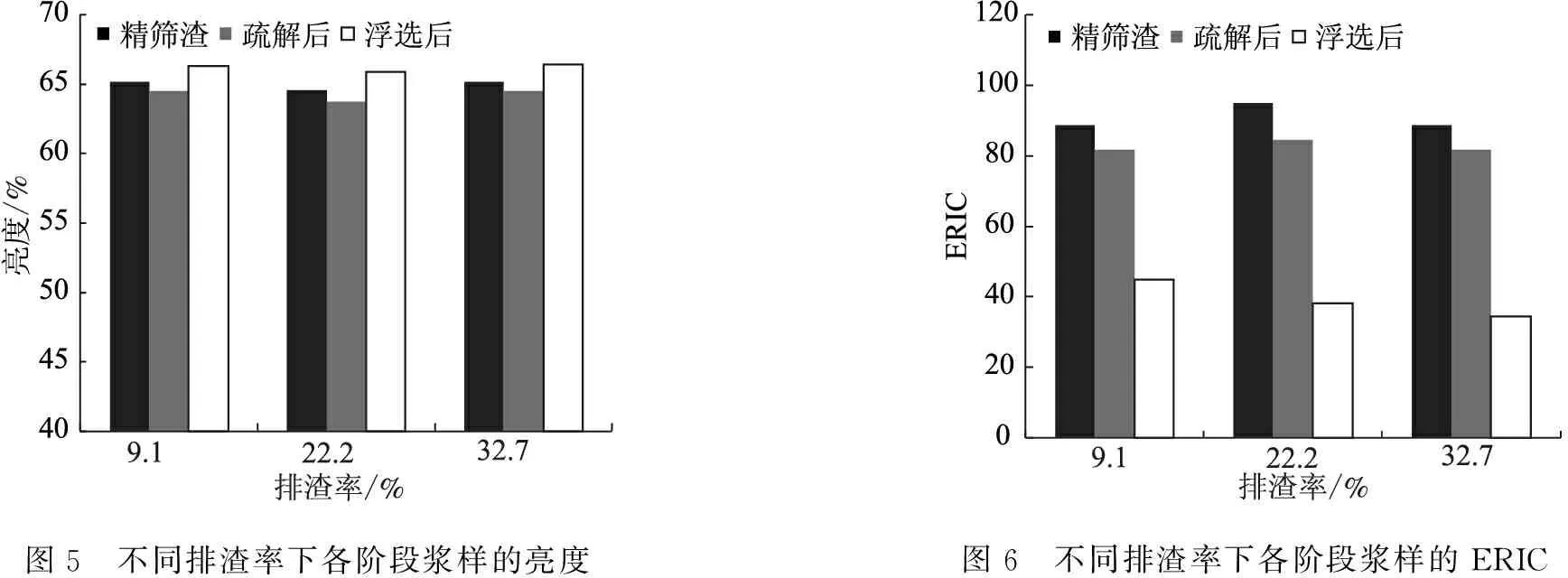

图5 不同排渣率下各阶段浆样的亮度图6 不同排渣率下各阶段浆样的ERIC

2.3对亮度及ERIC的影响

在重点考察胶黏物及尘埃的同时,对3批MOW精筛渣经高频疏解及浮选处理后各阶段浆样的亮度及ERIC也进行了测定,结果分别见图5及图6。

通常在浮选过程中,部分杂质和填料会成为浮渣被排出系统,杂质的排出有利于提高浆样的亮度,但同时填料的排出又会降低浆样的亮度。由图5可以看出,MOW精筛渣的初始亮度为65.2%,经高频疏解后,浆样的亮度稍有降低(由65.2%降低为64.5%),而经过浮选后回收浆样的亮度又有所提高(由64.5%升高为66.3%)。从图6可以看出,MOW精筛渣经高频疏解后,ERIC有微幅降低,可能与高频疏解对油墨粒子分散作用有关;而经后续的浮选处理,油墨粒子得到去除,当排渣率分别为9.1%、22.2%及32.7%时,残余油墨的去除率分别为49.3%、59.9%及61.2%。这表明高频疏解作用一定程度上可将油墨粒子从纤维上剥离下来,在进一步的浮选作用下得到分离,残余油墨的去除随浮选排渣率的升高而提高。

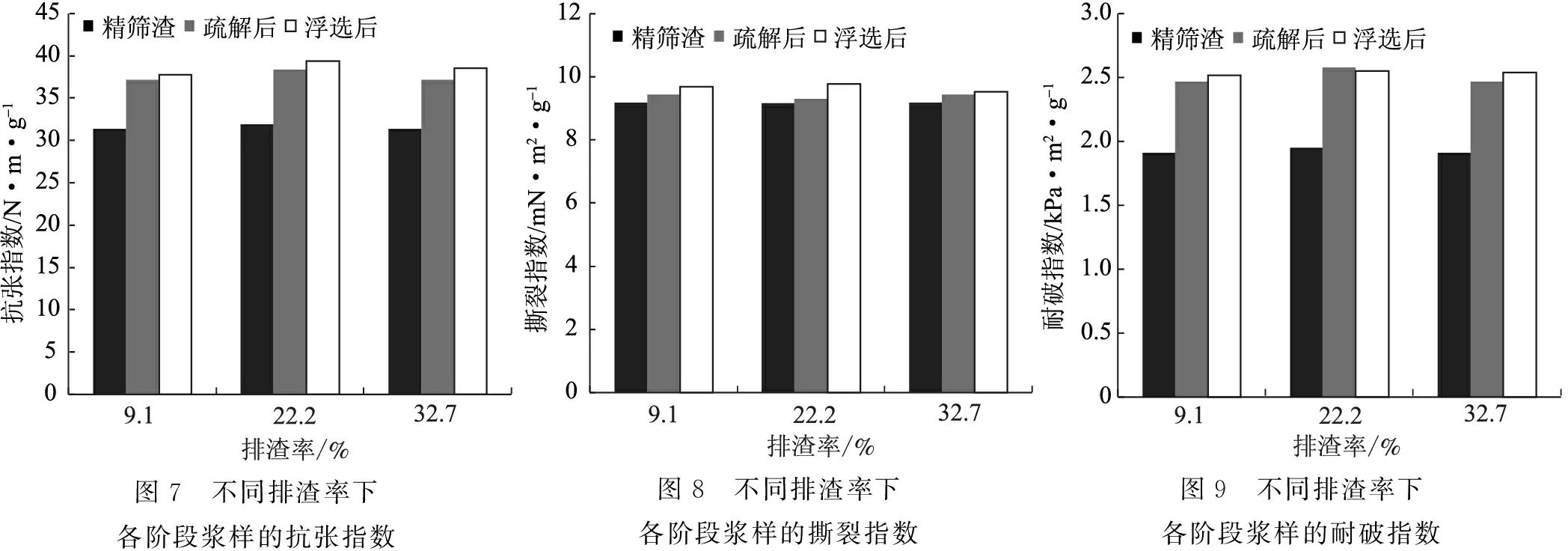

2.4对纸浆强度的影响

取以上3批MOW精筛渣回收过程中各阶段的浆样,参照ISO5269标准抄造手抄片,并在标准大气条件(湿度(50±2)%和温度(23±1)℃)下,检测其抗张强度、撕裂度及耐破度,以评估采用高频疏解和浮选相结合的方式从MOW精筛渣中回收良浆的质量,检测结果见图7、图8及图9。

从图7可以看出,MOW精筛渣经高频疏解后,抗张指数分别由原来的31.4、31.9、31.4 N·m/g增加到37.2、38.3、37.2 N·m/g,增幅为18.3%~20.3%;经浮选后达到37.7、39.3、38.6 N·m/g,增幅为20.2%~23.5%。从图8可以看出,MOW精筛渣的撕裂指数均为9.18 mN·m2/g,经高频疏解后,3批浆样的撕裂指数分别增加到9.40、9.30、9.44 mN·m2/g,变化不大;再经浮选后,撕裂指数分别增加到9.68、9.78、9.52 mN·m2/g,增幅在5%左右。从图9可以看出,MOW精筛渣经高频疏解后,浆样的耐破指数分别由原来的1.9、2.0、1.9 kPa·m2/g增加到2.5、2.6、2.5 kPa·m2/g,增幅为29.3%~32.3%;再经浮选后变化并不明显。这表明高频疏解不仅作用于胶黏物和尘埃,其对纤维也有较强的机械作用,使纤维发生分丝帚化而使更多的氢键暴露出来而增加纤维间的相互结合,从而对浆样抗张强度、耐破度均有显著改善;后续浮选对杂质的去除,可增强纤维与纤维间的结合,对细小纤维的去除,又会一定程度上影响纸张强度,不同排渣率(9.1%、22.2%、32.7%)对纸张物理强度的影响并不显著。

图7 不同排渣率下各阶段浆样的抗张指数图8 不同排渣率下各阶段浆样的撕裂指数图9 不同排渣率下各阶段浆样的耐破指数

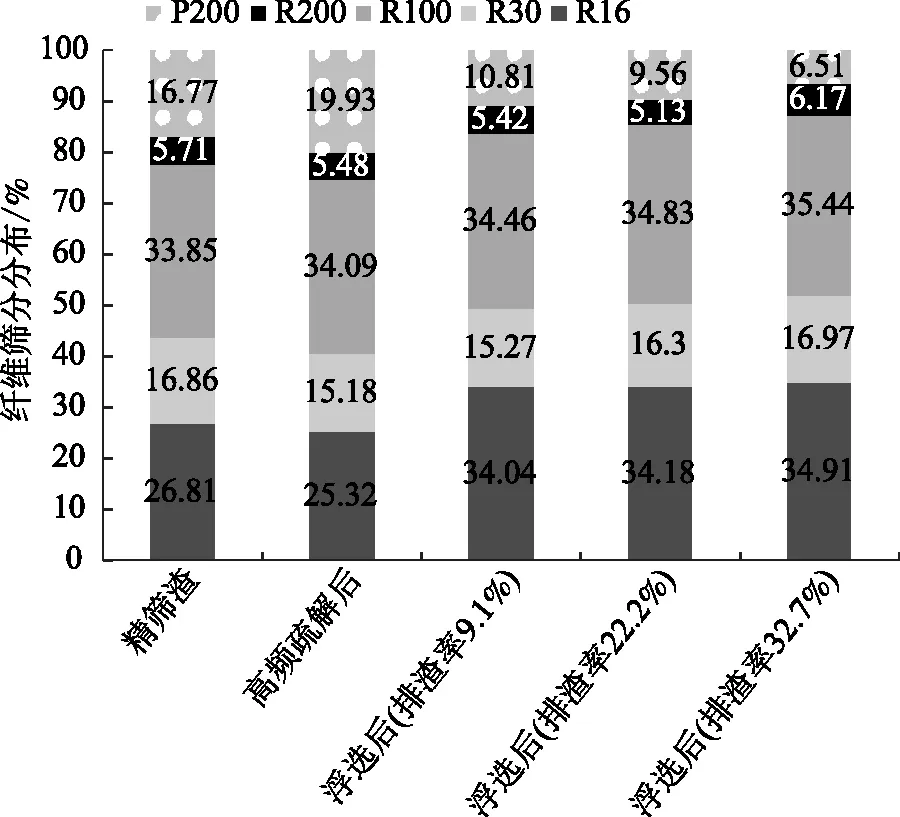

为验证高频疏解对纤维的作用,进一步对实验各阶段的浆样进行筛分实验,结果见图10。由图10可以看出,经高频疏解作用后纤维束、碎片等得到充分解离,R16和R30组分有微幅下降,R100和P200有微幅增加,经浮选处理后,填料细小纤维等组分被分离出系统,使得浆料中R16、R30、R100有不同程度的升高。高频疏解对精筛渣各组分均有较强的机械作用,使纤维发生分丝帚化,使得抗张强度及耐破度有所上升;后续浮选可去除杂质,进一步增强纤维间的结合。而撕裂度是撕裂纸张所作的功,撕裂时需把纤维从样品中拉出来,或把纤维撕断,通常撕裂度随纤维长度的增加而增加,轻微的打浆作用也会使撕裂度增加。此外,空隙率的减小(填料的去除)又会降低撕裂度,因此由于各种作用相互抵消,使得整个疏解、浮选过程中撕裂度没有明显变化;总之,高频疏解结合浮选从MOW精筛渣中回收纸浆纤维可提高纸张的抗张强度及耐破度,而对撕裂度的改善效果不明显。

图10 不同处理阶段浆样的筛分结果

3 结 论

3.1高频疏解可将MOW精筛渣中大胶黏物从纤维上剥离并碎解,对大面积(≥0.8 mm2)的大胶黏物有显著的去除效果,去除率可达92.3%左右,但同时会大幅增加小面积(<0.4 mm2)的大胶黏物含量,增幅高达181.3%。后续浮选可进一步将游离的大胶黏物分离排出系统。当浮选后浆样的排渣率分别为9.1%、22.2%及32.7%时,大胶黏物去除率分别可达88.5%、89.5%及98.2%。

3.2高频疏解可以粉碎精筛渣中的大面积尘埃,对大面积尘埃(≥0.1 mm2)有很好的去除效果,去除率可达49.3%~50.6%;同时,高频疏解作用会增加小面积尘埃(<0.1 mm2)的含量,但增幅在11.7%以内,浮选对尘埃有进一步的去除作用,且对尘埃大小没有明显的选择性,当浮选后浆样的排渣率分别为9.1%、22.2%及32.7%时,尘埃度可分别降低71.3%、77.7%及80.8%。

3.3高频疏解对纸浆亮度的影响不大;高频疏解在一定程度上可将油墨粒子从纤维上剥离分散,并在后续的浮选作用下进一步分离出去,最终的残余油墨去除率可达49.3%以上。

3.4采用高频疏解结合浮选从MOW精筛渣中回收良浆的技术,可提高回收良浆的抗张指数及耐破指数,分别提升20.2%~23.5%及29.3%~32.3%;而对撕裂指数的提升效果并不明显。