一种基于传统工艺的晶硅电池提效方案研究

2018-11-14国家电投集团西安太阳能电力有限公司刘军保李跃恒

国家电投集团西安太阳能电力有限公司 刘军保 李跃恒

从扩散、烧结和丝网印刷图形三方面对晶硅电池的电性能参数的影响进行研究,通过实验分析得出提升晶硅电池效率的工艺方向。通过栅线图形线宽不细化来避免印刷质量问题的困扰,最终通过优化扩散和烧结工艺匹配网版图形密化设计的工艺方案制备具有低表面浓度和高印刷质量的晶体硅光伏电池。在标准测试条件下测试,该方案制备的晶硅电池片开路电压Uoc和短路电流Isc分别获得了1mV和50mA的提升,光伏电池的效率提升0.15%以上。

引言:随着无网结和二次印刷等网版印刷技术的推广应用,栅线进一步细化的空间已经越来越小,对电池片印刷质量的要求也在不断的提高,在这种情况下,通过栅线细化提升晶硅电池的转换效率会越来越困难,本文通过对电池端的工艺进行分析,在栅线宽度不变的前提下,确定了一套涉及扩散、丝网印刷和烧结工艺的前后匹配方案,并通过实验验证确定,最终获得了晶硅电池转换效率的提升,为以后进行相关的试验和实际应用提供一些参考。

晶硅太阳能电池通过丝网印刷技术在电池的正面印刷丝网图形,印刷技术已经非常成熟。通过对丝网印刷图形,包括对细栅线和主栅线的优化,以提高电池效率、降低成本,是最终实现平价上网的重要方式。丝网印刷技术已经非常成熟,特别是随着无网结网版技术的发展。虽然网版图形的栅线细化已经走在前面,但正电极银浆的印刷质量限制着印刷图形的继续细化。正电极银浆的开发需要时间,从实验室研发到量产的时间段,决定了正电极银浆对栅线细化的贡献是台阶式进步的。然而,光伏太阳能的市场的总是倒逼着电池技术的不断进步,这也是光伏太阳能走上成熟的过程。电池技术停滞不前,以后的日子将会越来越难过。PN结形成以后,载流子传输到电池表面,再横向传输到正面栅线的过程,也是一个载流子复合的过程。硅晶体的禁带宽度Eg为1.2eV,载流子的寿命是有限的,载流子一边扩散、一边复合所能够走过的平均距离即为扩散长度,扩散长度越大,太阳能电池的量子效率和转换效率也就越高,它是反映半导体材料质量很重要的一个参数。硅晶体的禁带宽度是固定的,而从电池片表面传输到正面栅线的过程是载流子从电池片到外部输出的最后一站,降低这一段的载流子复合是提高电池效率的重要手段。降低这一段的复合,我们确定了两个方向,一个是降低电池片表面的掺杂浓度,也即需要改变扩散过程中的工艺参数;另一个是降低这一段的传输距离,这需要对正面栅线图形进行改变,也即增加细栅线的根数。今后,在如何开发新技术以得到低价格、高效率的晶硅太阳能电池,早日实现绿色能源的普及,晶硅太阳能电池的工艺优化等方面还有许多工作可做。

1.实验方案设计

1.1 扩散工艺优化

扩散层结深和浓度是影响电池核心部件PN结质量的决定性因素,一个适合实际电池生产需求的扩散工艺需要恰当的扩散结深和浓度,表面杂质浓度过高会导致扩散区能带收缩、缺陷增加、“死层”明显,低掺杂虽然死层小,但会导致表面接触变差,引起串联电阻增加。顾此失彼,都无法获得最佳的电池转换效率。

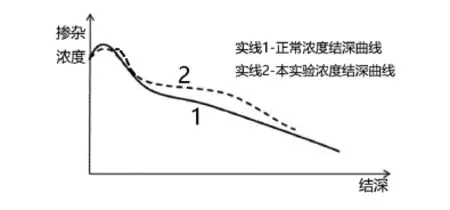

为了确定合适的扩散工艺。本文选择不改变通入三氯氧磷的流量及时间,即不改变扩散的总掺杂量的情况下,通过改变有氧高温推进的温度和时间,实现对扩散表面浓度和结深的调整,提升方块电阻,获得如图1中实线2的ECV曲线效果图,最终实现电性能参数的提升。

图1 扩散优化预期ECV曲线效果图

1.2 印刷图形优化

丝网印刷正面栅线起到与硅形成良好的欧姆接触,收集电子、空穴并导出到外电路的作用,所以为了提高欧姆接触和电子传输能力,需要进行必要的栅线细化和根数增加,也即金属化栅线的细化和密化,在减小栅线宽度的同时增加栅线横截面积,降低正面栅线遮光面积和提升正面银浆接触性能。

然而随着无网结和二次印刷等网版印刷技术的应用,栅线进一步变细的空间已经越来越小,图2为ITRPV2017年对于正面栅线宽度的细化趋势预测,从中可以看出,栅线的细化趋势会变缓,细化的幅度会变小,因此本实验在保持栅线宽度不变的前提下,通过增加栅线的根数提高电流收集能力,提高金属化栅线接触横截面积,最终实现电性能参数的提升。

1.3 烧结工艺优化

烧结的目的是干燥硅片上的浆料,燃尽浆料的有机组分,使浆料和硅片形成良好的欧姆接触。虽然高温在晶硅电池的制作过程中普遍存在,但在烧结工序,在极短时间内使硅片达到共晶温度,才能减少高温对硅片的损伤。

满足烧结需求的情况下,为了提升晶硅电池的转换效率,需要尽量降低高温对晶硅电池的损伤。所以本实验通过降低烧结炉的最高温度,增加烧结炉的带速,因此需要使用更低软化温度的正银浆料,对比不同软化温度正银对Rs和Eff的影响,本实验在保持良好欧姆接触的同时,通过减少硅片在高温中的时间,最终实现电性能参数的提升。

2.实验过程验证

2.1 实验准备

采用P型单晶硅片作为衬底,面积为156.75 mmX156 .75mm,厚度为200±20nm,使用Tempress扩散和ASYS印刷设备。

2.2 实验方法

采用匹配叠加实验方案,即通过增加丝网印刷网版图形的细栅线根数,同步调整烧结炉的烧结温度和时间,通过精确对比确定印刷图形和烧结炉的参数优化幅度;在确定后道工序参数的基础下,以相同方式匹配叠加扩散优化工艺。扩散优化工艺是在不改变通入磷源总量的情况下,通过改变低温、高温推进的时间和温度,提高方块电阻。

2.3 实验数据

以下数据是持续精确对比试验中的代表性数据。

表1的对比数据中,实验组-A组是采用网版图形和烧结优化后工艺的电性能参数,对比组-B组是采用网版图形和烧结优化前工艺的电性能参数。

表1 印刷烧结优化实验

表2的对比数据中,实验组-A组是采用扩散、网版图形和烧结优化后工艺的电性能参数,对比组-B组是采用扩散、网版图形和烧结优化前工艺的电性能参数。

表2 印刷烧结扩散优化实验

2.4 实验结果

通过后道工序的优化,实现效率提升0.1%以上,叠加前道扩散工艺的优化,累计实现0.15%的效率提升。效率提升主要来源于开路电压和短路电流的提升,电性能参数的变化符合实验的预期。

3.结论

本文从影响晶体硅电池转换效率的主要因素进行研究,分别从扩散、烧结和丝网印刷图形三方面着手。通过扩散和烧结工艺与丝网印刷网版图形的优化搭配,分析得出一种提升晶体硅太阳能电池的工艺方案。实验表明通过优化扩散和烧结工艺匹配网版图形密化设计的工艺方案,制备的具有低表面浓度和高印刷质量的晶体硅光伏电池, 开路电压Uoc和短路电流Isc分别获得了1mV和50mA的提升,光伏电池的效率提升0.15%以上,目前该方式制备的电池从生产可靠性、成本和效率方面都具备优势。