回流器出口角对离心风机叶轮性能的影响研究

2018-11-13

(华南理工大学)

0 引言

如图1所示为某型号二级离心风机的流道示意图,该流道主要由固定元件和叶轮组成,固定元件主要包括弯道和回流器。弯道和回流器构成的流道是连通各级叶轮的重要通道,回流器的进口宽度、叶片型线[1-2]及叶片进出口角对回流器自身内部流场均有不同程度的影响[3-6],回流器内部流场的分布情况不仅直接影响其本身的压力分布,回流器叶片出口角的大小还会直接影响下一级叶轮叶片进口气流角的大小,从而间接影响叶轮的内部流场与性能[7-8]。叶轮在设计过程中主要考虑结构参数与流场的匹配度,进入叶轮时的气体状态直接影响叶轮叶片最佳进口角的选取[9],因此回流器在叶轮设计过程中的影响十分显著。

图1中截面1'-1'为风机进气室出口截面,截面1-1为叶轮叶片进口截面,截面2-2为叶轮叶片出口截面,截面2'-2'为弯道进口截面,3'-3'为弯道出口截面,截面3-3为回流器叶片进口截面,截面4-4为回流器叶片出口截面,截面4'-4'为回流器叶片出口后的截面。下文中各物理量的下标代表该物理量所处的截面位置。

图1 风机内部流道示意图Fig.1 Internal flow channel of fan

1 叶轮结构设计

基于一维气动理论[10]对离心通风机叶轮进行结构设计,涉及的关键结构参数主要包括以下三部分:

1)叶轮出口结构参数:叶轮出口直径,叶轮出口宽度;

2)叶轮进口结构参数:轮毂直径,叶轮进口宽度,叶轮进口直径;

3)叶片结构参数:叶片进口角,叶片出口角,叶片型线参数等。

在确定好叶轮全压ptF、流量q、叶轮转速n后对叶轮进行设计,通常根据经验先选取叶轮叶片出口角β2A、全压系数ψt、叶轮进口气流速度c1m等参数[10]。

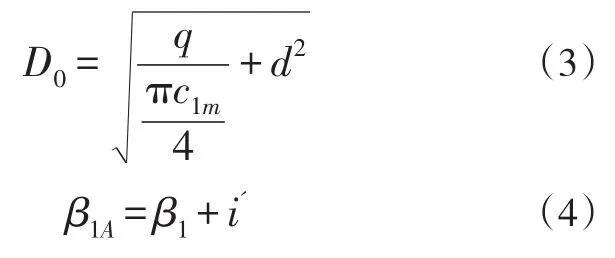

叶轮出口直径D2和出口宽度b2分别按式(1)和式(2)计算。

叶轮进口参数则根据叶轮进口气流状态进行设计,根据相对速度最小w1的原则[11],确定叶轮进口直径D0(如式所示)[10]和叶片进口角β1A(如式(1)所示),保证叶道内流动损失最小。

式中,β1为叶轮叶片进口气流角,i'为冲角。

叶轮进口宽度b1按式(5)计算[10],对于采用平前盘的叶轮,叶轮进口宽度b1与叶轮出口宽度b2相等,即b1=b2。

叶轮宽度是根据叶轮流道损失系数最小的原则设计的,当叶轮流道的当量扩张角ϑeq=0°~5°时,该损失系数最小[10],叶轮流道当量扩张角的计算如式(6)[10]所示,j表示叶轮流道扩散段终止截面,当整个叶轮流道均为扩散段时,截面j即为叶轮出口截面。

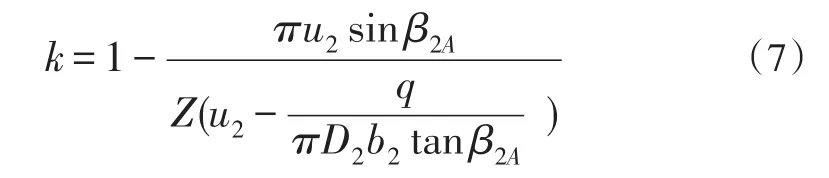

采用斯托多拉公式[10]计算叶轮环流系数k如式(7)所示。

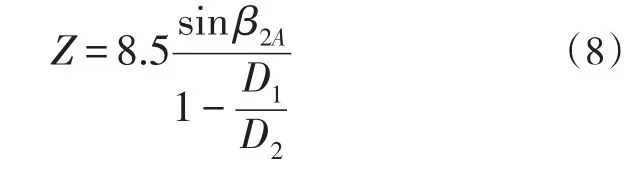

对于最佳叶片数的计算,需要设计者根据经验选取合适的计算公式,本文选用Eck公式[10]计算叶片数目Z,如式(8)所示。

根据计算结果取整,选取叶轮外径,之后便可得到确定的叶轮出口切向速度u2。叶片圆弧直径Dk及中心圆直径DC可按式(9)和式(10)计算。

2 回流器叶片出口角对叶轮流场的影响

根据叶轮结构的设计方法,可知叶轮叶片进口角取决于叶轮叶片进口的气流角β1。安装在叶轮前的回流器相当于整流器,回流器叶片出口角β4A不同,则对下一级叶轮进口气流的预旋角也不同,使得下一级叶轮叶片进口的气流角β1不同[12]。

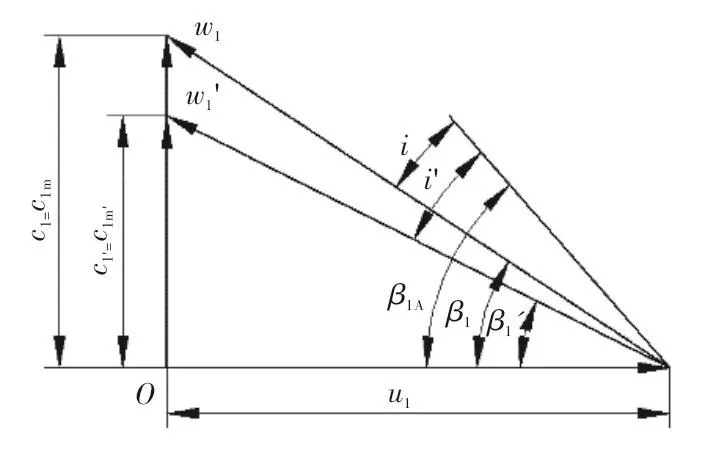

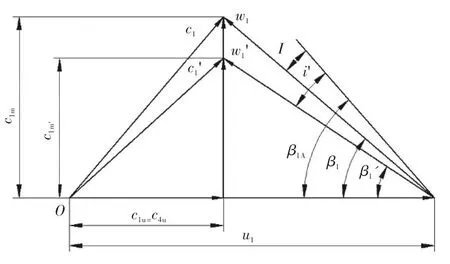

回流器出口对叶轮进口气流无预旋时,即回流器叶片出口角β4A=90°时,叶轮进口速度三角形如图2所示,叶轮叶片进口的气流角β1按式(11)计算。

图2 无预旋时叶轮进口速度三角形Fig.2 Inlet velocity triangle of impeller without prewhirl

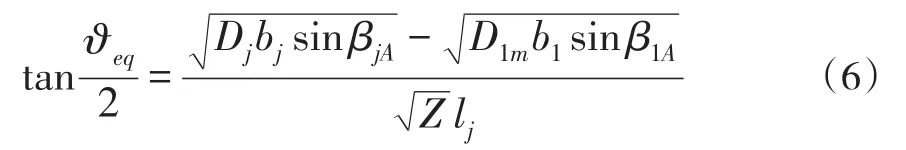

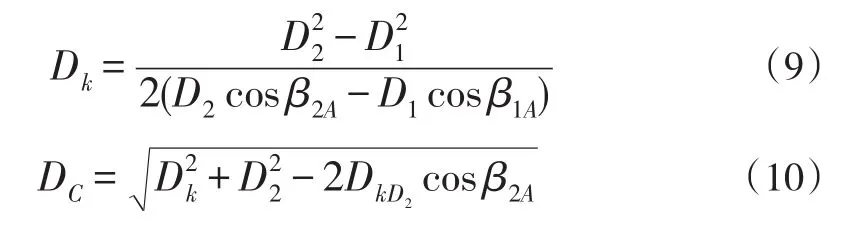

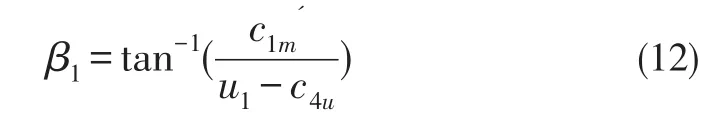

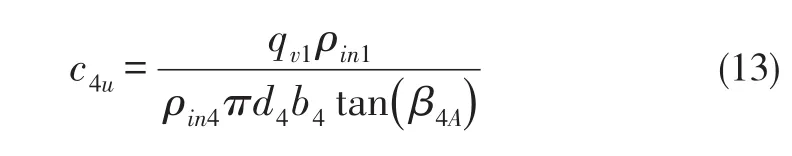

回流器出口对叶轮有预旋时,即回流器叶片出口角β4A≠90°时,叶轮进口速度三角形如图3所示,叶轮叶片进口的气流角β1按式(12)计算。

其中,c4u为回流器叶片出口气流切向分速度,按式(13)进行计算。

图3 有预旋时叶轮进口速度三角形Fig.3 Inlet velocity triangle of impeller with prewhirl

式中,qv1为叶轮进口体积流量,ρin4为回流器出口空气密度,d4为回流器叶片出口直径,b4为回流器叶片出口宽度,β4A为回流器叶片出口角。

有正预旋时,即回流器叶片出口角β4A<90°,c4u为正;有负预旋时,即回流器叶片出口角β4A>90°,c4u为负。无论c4u的正负,均要保证叶轮叶片进口气流冲角i'为正。

2.1 数值模拟计算

选取相同结构参数的叶轮模型,在相同工况条件下,分别对进口气流有预旋和无预旋两种情况进行全三维数值模拟,即回流器出口角β4A≠90°和β4A=90°两种情况,对比分析两种情况下叶轮内部流场的不同。

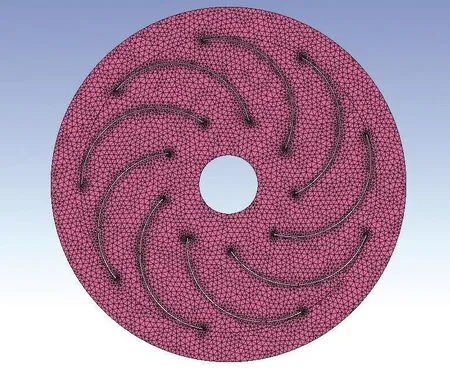

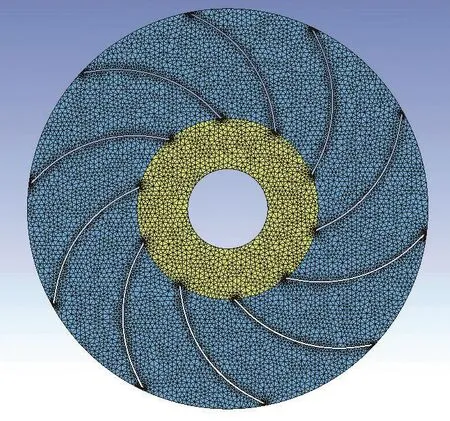

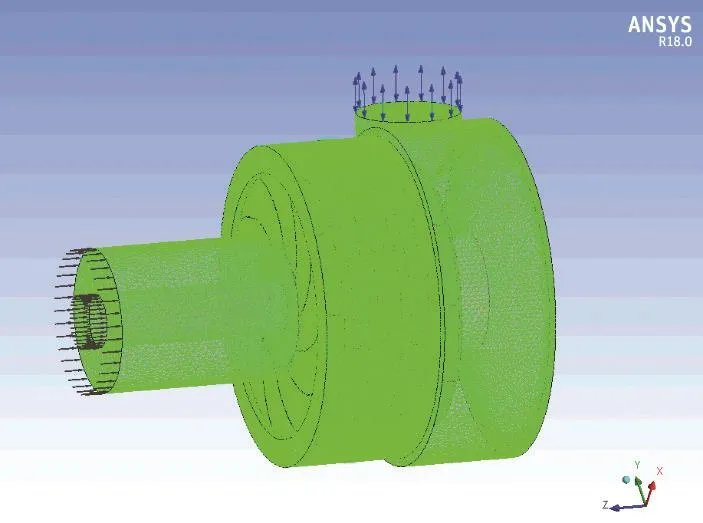

风机整体由旋转部件和静止部件组成,对应的计算域包含运动区域以及静止区域,故采用多参考系模型(MRF),将计算域模型分割成多个区域的组合模型。采用非结构化网格局部加密的方法对叶轮和回流器进行单独划分,如图4和图5所示。

图4 回流器网格模型Fig.4 Grid model of return vane

图5 叶轮网格模型Fig.5 Grid model of impeller

设置计算域材料为气体,并设置各计算域的壁面边界条件,其中叶轮叶片及前、后盘设置为旋转壁面边界,给定旋转速度,其余边界均设置为静止壁面边界,区域交界面设置为interface边界,并进行配对。

风机进口设置采用质量流量进口,出口边界条件设置为压力出口,采用Opening边界条件,计算时程序通过内部流场迭代计算得到出口边界信息,根据迭代压力自动决定出口流体的状态。

选择密度基求解器进行稳态求解,应用k-ε湍流模型,选取标准壁面函数,设置进出口压力及流量监测函数。设置完成后的整机计算域网格模型以及边界条件如图6所示。

图6 风机网格及边界图Fig.6 Grid and boundary of the fan

2.2 有无预旋条件下叶轮内流场分析

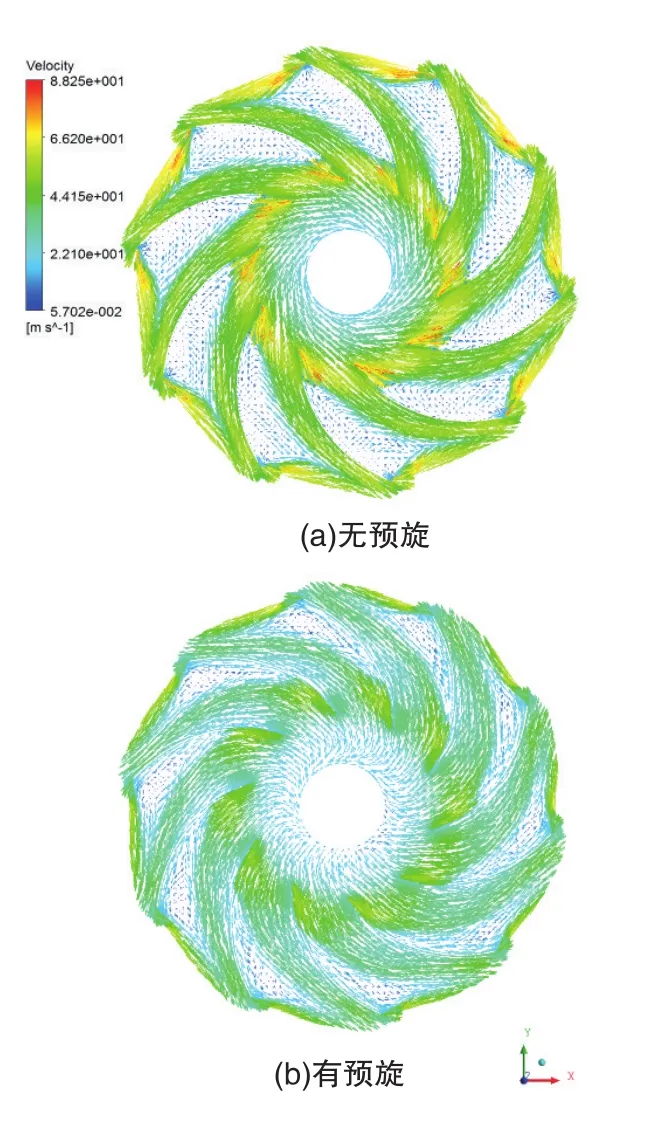

根据数值计算结果,对叶轮流场进行分析。图7所示为相同工况下叶轮在有预旋(即β4A<90°)和无预旋(即β4A=90°)两种情况时叶片进口气流速度矢量图,可见无预旋时,叶轮冲角i较大;有预旋时叶轮叶片进口气流角与无预旋时相比有显著的变化,冲角i明显减小。相同条件下,叶轮叶片进口气流角β1随回流器叶片出口角β4A的不同而改变,β4A越小,β1越大。

图7 有、无预旋条件下叶轮叶片进口气流速度矢量图Fig.7 Velocity vector diagram of impeller blade inlet airflow in the condition of different prewhirl

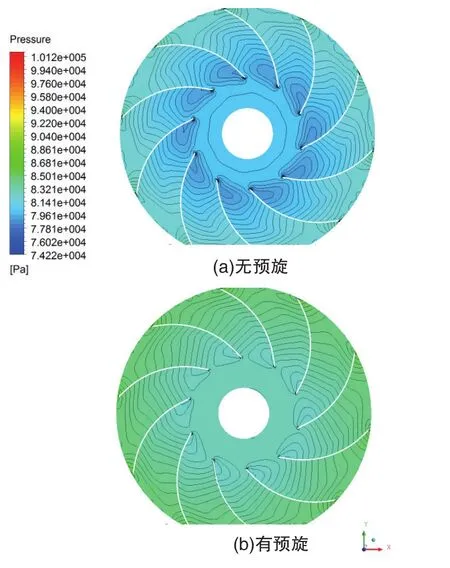

如图8所示为有预旋和无预旋两种条件下叶轮0.5倍叶高截面气流速度矢量图,相应的压力分布云图如图9所示。虽然在该工况条件下,有预旋和无预旋时叶轮气流冲角均在i=3°~16°的合理范围内,但是叶片进口处的冲击加剧了叶轮流道内气流的分离,冲角越大,叶轮流道内的气流分离区越大。

图8 有、无预旋条件下0.5倍叶高截面气流速度矢量图Fig.8 Airflow velocity vector diagram of half blade height surface in the condition of different prewhirl

图9 有、无预旋时叶轮0.5倍叶高截面压力云图Fig.9 Stress nephogram of half blade height surface in the condition of different prewhirl

有预旋时叶轮流道流场比无预旋时明显更好,叶轮流道内气流分离区域减小,有效通流面积增加,气流速度分布相对较均匀。叶片进口附近低压区有所减小,整个叶轮的压力梯度范围缩小。叶轮出口处的射流尾迹现象得到明显改善,出口处的压力梯度分布也相对均匀。

通常情况下,叶轮出口直径和叶片出口角是整个叶轮设计的基础,在设计过程中不会轻易更改,只有设计完成后进行气动校核发现不能满足设计要求时才会进行调整,重新设计。在此条件下,要使无预旋叶轮与有预旋叶轮具有同样良好的流场,只能通过减小叶片进口角的方式,来减小叶片进口气流冲角。为保证叶轮整体气动性能不变,叶轮其它结构参数均不改变,只调整叶片圆弧直径Dk及中心圆直径DC,以适应新的叶片进口角。

根据以上分析结果,对无预旋时叶轮叶片进口角进行调整,调整后的叶轮叶片型线与调整前的叶片型线对比如图10所示,可见整个叶片变得更加平直,叶轮流道长度增加。虽然在该工况下叶轮流场得到改善,但是叶片进口角的减小使叶轮工作流量范围减小,且流道长度的增加使叶轮流道内流动损失增加[13]。

图10 叶片型线对比图Fig.10 Contrast of the blade profile

2.3 不同回流器出口角对风机性能的影响

通过以上对比分析发现,同一叶轮在相同工况下,无预旋(即β4A=90°)时工作的最佳工况点比有预旋(即β4A≠90°)时的最佳工况点流量范围更小,由此可见,回流器叶片出口的预旋作用对风机性能有着重要的影响。

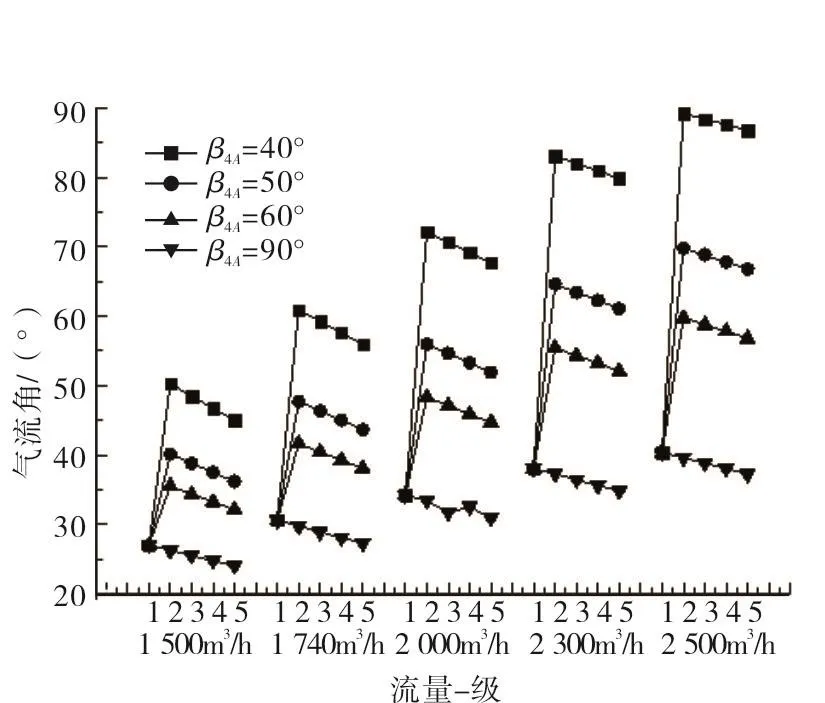

针对一台二级离心风机进行气动性能计算,分析不同回流器叶片出口角β4A对叶轮进口气流角的影响,分别计算了β4A=40°,50°,60°,90°时,即不同的预旋条件下,不同流量时叶片进口气流角,图11所示。

图11 不同β4A下流量-气流角曲线Fig.11 The flow rate-flow angle curve under differentβ4A

由图11可知,在相同结构参数下,叶轮进口气流角随流量增加而增大,由于气体可压缩性引起的体积流量的减小,造成图中数据点呈现逐级递减的趋势,与结构参数无关。回流器出口预旋作用对叶轮叶片进口前的气流角的影响显著,无预旋作用时,即β4A=90°,装在回流器后的叶轮进口气流角与未安装回流器的第一级叶轮进口气流角一致。四组数据中,β4A=40°时,叶轮进口气流角最大。

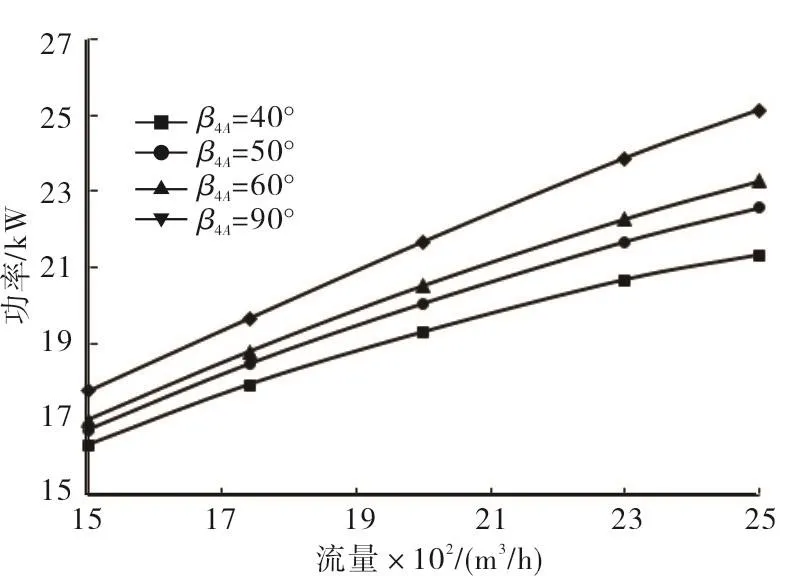

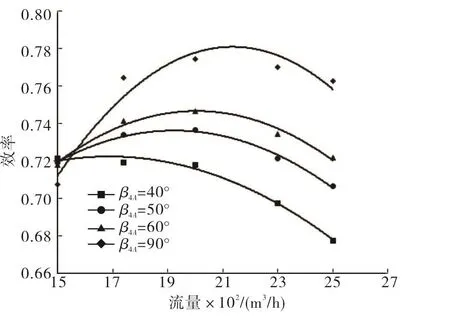

对不同β4A下风机的性能进行计算,并绘制压力、功率、效率与流量的关系曲线图,如图12~图14所示。回流器出口角的预旋作用会降低叶轮压力,但同时也降低了轴功率[14],风机效率随着β4A的减小而有所下降,但是变化不超过0.08,且最高效率点往小流量工况偏移。

图12 不同β4A风机流量-压力曲线Fig.12 The flow rate-pressure curve under differentβ4A

图13 不同β4A风机流量-功率曲线Fig.13 The flow rate-power curve under differentβ4A

图14 不同β4A风机流量-效率曲线Fig.14 The flow rate-efficiency curve under differentβ4A

3 不同回流器出口角对叶轮叶片设计的影响

根据以上分析可知,回流器叶片出口角的正预旋作用使叶轮叶片进口角增大,相应地,叶轮在设计时将取更大的叶片进口角β1A以匹配流场。由图11可知,β4A越小,叶片进口气流角β1越大,在流量为1 740m3/h的工况下设计叶轮,在四种不同β4A的条件下,β1=25°~60°。在合理的冲角范围内选取叶轮叶片进口角β1A,当β1=25°时,叶轮叶片进口角β1A=28°~41°;当β1=60°时,叶轮叶片进口角β1A=63°~76°。

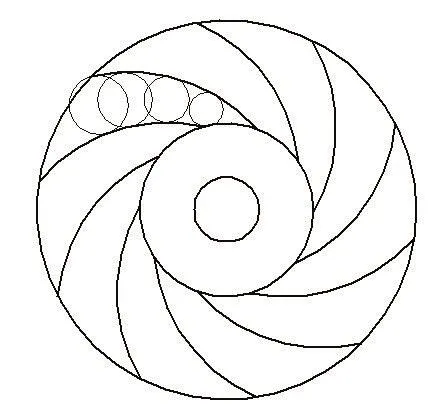

在叶轮其余参数不变的条件下,绘制β1A=28°,50°,76°时的叶轮叶片型线,如图15~图17所示。当β1A=28°时,叶轮流道狭长,增大了气体流动损失;叶片进口面积小,整个流道面积逐渐增大,当量扩张角较大,使得气流分离损失增加。当β1A=50°时,叶轮流道较短,整个流道扩张角合理,使叶轮获得较高的效率。当β1A=76°时,叶轮流道较短,气体流动损失较小;叶片进口面积大,整个流道面积呈现先增大后减小的趋势,叶轮流道内极易形成涡区,使叶轮效率降低[10]。

图15 β1A=28°叶轮叶片型线示意图Fig.15 The diagram of the impeller blade profile whenβ1A equals to 28°

图16 β1A=50°叶轮叶片型线示意图Fig.16 The diagram of the impeller blade profile whenβ1A equals to 50°

图17 β1A=76°叶轮叶片型线示意图Fig.17 The diagram of the impeller blade profile whenβ1A equals to 76°

叶轮叶片最佳进口角β1A的选取必须综合考虑叶轮叶片出口角β2A及叶轮宽度b等因素的影响,使叶轮流道当量扩散角ϑeq在0°~5°范围内。β4A的不同取值使叶轮设计更加灵活,增大了相同结构参数叶轮使用工况的范围。

4 结论

离心通风机回流器叶片出口角β4A对叶轮的设计有着重要的影响,主要表现在β4A的改变会改变叶轮叶片进口气流角α的大小,从而改变叶轮叶片最佳进口角β1A,此外β4A还会影响叶轮最高效率点对应的流量和压力范围,以及叶轮所需功率等性能参数。具体的,同等条件下β4A越小,叶轮叶片最佳进口角β1A越大,叶轮最高效率点对应的流量和压力范围越小,叶轮所需轴功率也越小。

通过调整β4A的取值,使具有相同直径、叶片出口角和宽度的叶轮适用的工况范围更广,方便设计人员在叶轮设计过程中的局部微调。利用回流器出口角的预旋作用对叶轮进口气流角进行调整,适用于多种不同工况,在不改变叶轮结构参数的条件下,保证叶轮内部流场的合理性,对多级离心通风机的系列化设计具有指导意义。