聚能装药战斗部药型罩壁厚对有利炸高影响的数值分析*

2018-11-13张国伟王一鸣

郭 帅,张国伟,王一鸣,孙 韬

(中北大学机电工程学院,太原 030051)

0 引言

聚能射流侵彻靶板过程是一个高速瞬态的物理化学力学过程[1]。随着计算机数值仿真软件的快速发展和仿真技术的不断成熟,采用计算机模拟的方法进行战斗部结构设计和研究已经成为一种重要的手段。与试验相比,该方法不受时间、空间、气候等条件的限制,而且所用时间短,很大程度上节约了人力、物力。

所谓炸高,即聚能装药发生爆炸的瞬间,药型罩底部与目标表面两者之间的实际距离。就聚能装药战斗部自身来讲,都存在一个与之相对应的炸高,此位置侵彻的深度最大,这个炸高称为有利炸高。

有利炸高与炸药性能和药型罩材料、锥角、壁厚等因素有关,其数值不能通过函数公式等方式计算得出,仅可凭借实际试验的方式获取,因此其成本费用较高[1]。文中在其他条件相同的条件下,只改变炸高与药型罩的壁厚,通过数值模拟分析的方式对不同壁厚结构的药型罩在炸高和侵深方面的关系展开探究,获取不同战斗部结构的有利炸高,以发挥战斗部的最大威力。

1 仿真方案的确定

聚能装药是一端装有内凹金属罩的炸药装药,在引爆另一端炸药之后,形成的爆轰波将会以很高的速度作用到金属罩上,使金属罩变形并将药型罩向中心方向挤压,挤压的过程中会在轴线部位出现碰撞,进而在碰撞的高压作用下,出现速度极高的金属射流[11]。文中将TG软件作为基础工具,建立战斗部模型和靶板模型,通过ANSYS/LS-DYNA有限元分析软件数值模拟聚能射流形成及侵彻靶板过程,在控制材料参数等其他因素不变的条件下,通过改变药型罩的壁厚及对应的炸高,最终得到所研究装药结构的有利炸高。具体仿真方案为:聚能装药战斗部分别采用壁厚为1.4 mm、1.6 mm、1.8 mm 3种不同类型的药形罩结构,对应的每类药形罩结构分别取以0.5D为间隔,由4.0D到6.5D变化的六组不同的炸高。其中,D为装药直径。

2 数值模拟

2.1 装药结构模型

药型罩的材料构成是紫铜,炸药类型是B炸药。装药结构如图1所示,其中:D代表装药直径,t代表药型罩壁厚;L代表起爆点到药形罩锥顶的距离,L=0.8D,β为锥角。其中D=100 mm,β=41°,t分别取1.4 mm、1.6 mm、1.8 mm。

2.2 材料模型

在文中的数值模拟中,炸药爆炸过程和药型罩压垮过程均属于大变形问题,因此破甲战斗部各材料模型包括炸药、空气、药型罩、壳体和靶板之间的相互作用采用ALE算法进行数值模拟。文中当中使用的炸药类型是B炸药,相应的药型罩材料是紫铜,靶板使用的是45#钢,壳体使用的是钢材。

1)B炸药的相关参数如下:ρ=1.717 g/cm3,VD=7.98 km/s,PCJ=29.5 GPa。挑选的相应炸药材料模型是MAT_HIGH_EXPLOSIVE_BURN模型,状态方程为EOS_JWL,基本形式为:

(1)

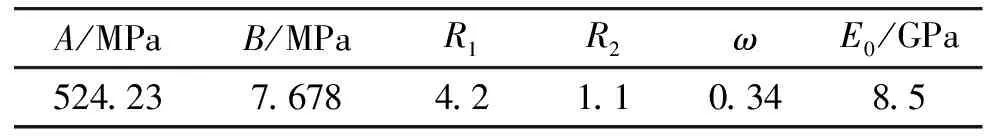

式中:p代表压力;E代表爆轰产物内能;V代表爆轰产物相对体积;A、B、R1、R2与ω是待定常数[12],如下表:

表1 B炸药的主要参数

2)药型罩挑选的是紫铜,模型与状态方程分别是MAT_JOHNSON_COOK与EOS_GRUNEISEN。其中状态方程基本形式是:

对于可压缩材料:

(2)

对于膨胀材料:

p=ρ0C2μ+(γ0+αμ)E

(3)

3)空气模型是MAT_NULL,状态方程是EOS_LINEAR_POLYNOMIAL,状态方程基本形式为:

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(4)

4)壳体材料是钢质,模型与状态方程分别是MAT_JOHNSON_COOK与EOS_GRUNEISEN。

5)靶板是45#钢。

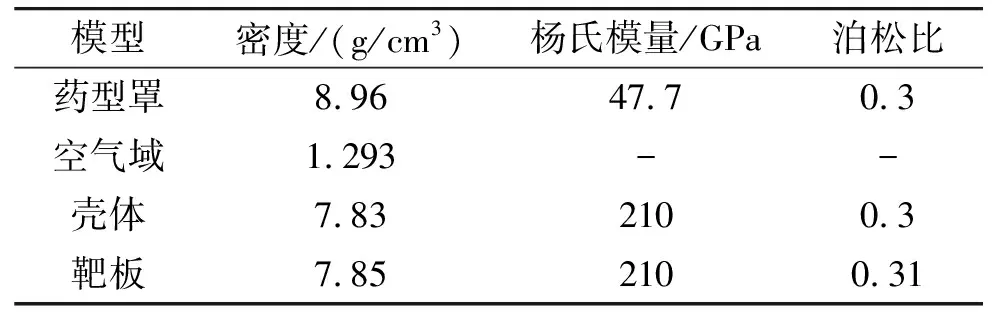

仿真模型中各材料的主要仿真参数如表2所示[12]。

表2 各材料主要参数

2.3 计算模型

模型计算采用多物质ALE算法,采用Euler网格建模,靶板和壳体采用Lagrange网格建模,设置相关约束条件,并且各材料之间使用耦合算法。起爆方式为主药柱顶部单点中心起爆。研究的相应问题对称性较为明显,在计算正确的基础上以节约计算单位为目的,进行模拟计算的时候加了对称面的方式进行,即建立四分之一数值计算模型如图2所示。

3 数值模拟结果分析

3.1 仿真结果

图3展示的是药型罩由于压垮出现射流,进入到靶板当中的相应过程(以药形罩壁厚为1.6 mm,炸高为500 mm为例)。

图4给出了由仿真得到的药型罩在3种罩壁厚条件下对靶板破甲深度L与炸高H之间的函数关系。图5表示出在6种炸高条件下对靶板的破甲深度L和药型罩厚度t的关系。

3.2 结果分析

观察图4能够发现:在不同的装药和锥孔结构下,其对应的有利炸高不同。一定范围当中,随着药型罩壁厚的增加,有利炸高呈现出较高的稳定性;壁厚相同时,破甲深度随炸高的增加呈现出先增大后减小的趋势。由图5可以看出,在相同的条件下,不同的炸高对应着不同的最佳罩壁厚度。分析其主要原因是由于在炸药爆轰能量能充分压缩金属药型罩产生金属射流的条件下,金属射流的质量增加了,其侵彻动能也随之增加,因此药型罩壁厚的增加将会提高聚能作用。但是药型罩的壁厚过厚,就会使药型罩的压垮速度减小,药型罩翻转过程中就会被炸成碎块,因而不能够形成正常的金属射流,从而会降低侵彻深度。

4 结论

针对提高战斗部大炸高下的破甲能力,文中以大炸高为基础条件,用数值仿真方法就不同壁厚的药型罩形成的射流并侵彻钢靶板过程展开了对比与数值分析。其中模型计算采用多物质ALE算法,设置相关约束条件。起爆方式为主药柱顶部单点中心起爆。得到结论如下:

1)在其他材料参数等因素相同的条件下,在一定壁厚范围内,随着药型罩壁厚的增加,有利炸高呈现出较高的稳定性。

2)文中的数值仿真结果表明,对于一定结构的弹丸,存在着最佳炸高,小于最佳炸高时破甲深度随炸高的增加而增加,反之则会降低。

3)针对文中所研究的聚能装药结构,当药型罩壁厚处于1.4~1.8 mm范围、炸高处于4.0D~6.5D范围当中时,随着药型罩壁厚增加,侵彻深度先增大后减小。

4)此聚能装药结构的最佳壁厚为1.6 mm,有利炸高区间为罩底径的4.5~5倍最大侵彻深度约为装药直径的6.27倍。

5)该研究可为聚能装药结构设计及其工程应用提供一定的理论依据。