一种包覆式复合侵彻体的仿真研究*

2018-11-13刘亚昆吴国东王志军尹建平孙加肖

刘亚昆,吴国东,王志军,尹建平,王 超,孙加肖

(中北大学机电工程学院,太原 030051)

0 引言

传统的金属毁伤元存在着威力不足的状况,为了提高弹药的毁伤威力,人们积极发展新型活性毁伤元技术。活性毁伤元是通过动能侵彻和爆炸化学能释放两种毁伤机理的联合作用,为大幅度提升常规弹药战斗部毁伤威力提供了新的技术途径,被认为是支撑下一代命中即摧毁弹药战斗部装备研发的核心关键技术[1-2]。2010年,门建兵等人提出一种包覆式爆炸成型复合侵彻体(wrapping explosively formed compound penetrator,WEFCP)将活性材料预制在药型罩前,在炸药的爆炸驱动下药型罩包覆活性材料,从而获得高速飞行的复合侵彻体[3-4]。国外研究了一种在聚能装药中加入引燃材料的装药技术,引燃介质为圆片形的锆合金,安放在药型罩前,装药起爆后,药型罩挤压引燃材料使其自燃,形成一个明火燃烧破甲能力较强的爆炸成型弹丸。实验表明这种弹丸即使在-18 ℃大风条件下,也能引燃15 m外装有55加仑柴油的油桶[5]。

在此基础上文中设计一种包覆式聚能装药结构,采用弧锥结合药型罩[6],装药顶端面中心点起爆,药型罩在爆轰波驱动下得到3段侵彻体,其毁伤机理为:前端部分用来先行破甲和开孔,后端部分包裹有活性材料的复合侵彻体以较慢的速度在后运行,待其碰撞靶板或进入目标后,复合侵彻体发生反应,从而提高对目标的毁伤效应[7]。针对装药长径比、包覆物与药型罩间距和包覆物形状,进行了3段侵彻体成型影响因素分析,并将成型的3段侵彻体对两间隔钢靶进行了侵彻模拟验证。

1 计算模型

1.1 结构模型

包覆式聚能装药结构的几何模型如图1所示。其中:D1为药型罩直径,D为装药直径,L为装药长度,A为包覆物和药型罩内表面间距。中心点起爆,起爆点在装药顶端面。弧形部分药型罩为球缺罩,球缺罩外曲率半径R1=102 mm,球缺罩内曲率半径R2=137 mm,弧锥结合部光滑连接,锥形部分锥角2α=148°,等壁厚H=2 mm。

1.2 有限元模型

用AUTODYN软件进行仿真,包覆式聚能装药结构有限元模型如图2所示。

该结构为轴对称结构,只需建立1/2模型。因为聚能装药爆炸及药型罩压垮、闭合均属于大变形问题,所以壳体、炸药、药型罩以及空气均采用Euler算法。为更好的模拟侵彻体成型过程及状态,在侵彻体成型的通道上采用网格加密的方式建立有限元模型,并通过在空气边界上添加“FLOWOUT”边界来消除边界效应。壳体材料为铝,炸药为B炸药,药型罩材料为软钢,材料的状态方程和强度模型见表1,材料参数取自AUTODYN材料库,活性材料参数如表2所示。数值模拟中单位制为mm-mg-ms。

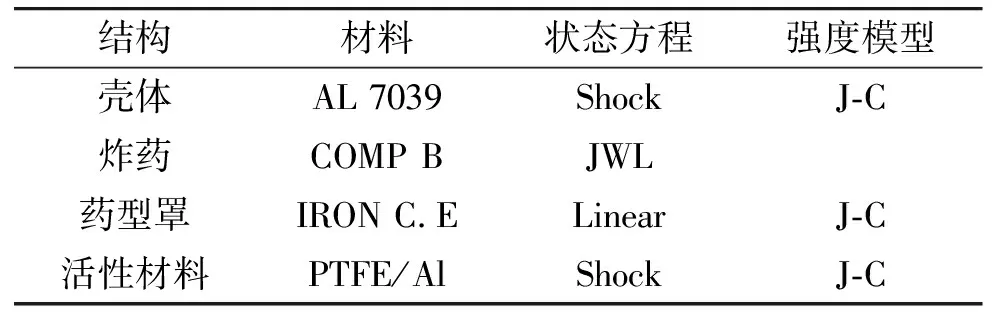

表1 材料状态方程和强度模型

2 3段侵彻体成型过程

在装药顶端面中心点起爆,药型罩的炸药装药被引爆后,爆轰波将从装药底部向前传播,药型罩在爆轰波驱动下对活性材料进行包覆,由于爆轰波波阵面作用于药型罩的时间和药型罩壁厚存在差异,药型罩的压垮速度也不同。3段侵彻体成型过程如图3所示。

表2 活性材料参数

由图3可知,在侵彻体成型过程中,主装药起爆32.6 μs时药型罩在爆轰波驱动下,整体形成压垮型的EFP。在97.3 μs时药型罩在弧锥结合处被拉断,由弧形部分对活性材料进行包覆,锥形部分在轴线处汇聚和挤压,用于对目标进行先行破甲和开孔。在135 μs时药型罩锥形部分汇聚挤压存在速度差,逐渐形成两段侵彻体。在172.4 μs时3段侵彻体成型并稳定飞行,第三段侵彻体为包覆有活性材料的复合侵彻体。研究得到的3段侵彻体具有合理的速度梯度,第一段速度为2 580 m/s,第二段速度为2 390 m/s,第三段速度为2 180 m/s,且第三段侵彻体为包裹有活性材料的复合侵彻体。其毁伤机理为:前两段侵彻体用于对目标进行破甲一次毁伤以保证复合侵彻体打入目标内部或对目标进行二次毁伤。

3 3段侵彻体成型影响因素

主要探讨图1提出的小长径比聚能装药结构中在药型罩结构参数优化确定后,聚能装药长径比(L/D)、包覆物与药型罩间距A和包覆物的形状对3段侵彻体成型的影响。分别取长径比为0.5、0.42、0.36、0.31、0.29,包覆物与药型罩间距A=0 mm、0.25 mm、0.5 mm、0.75 mm,包覆物形状分别取球冠形、球缺形和半球形。

3.1 装药长径比对成型的影响

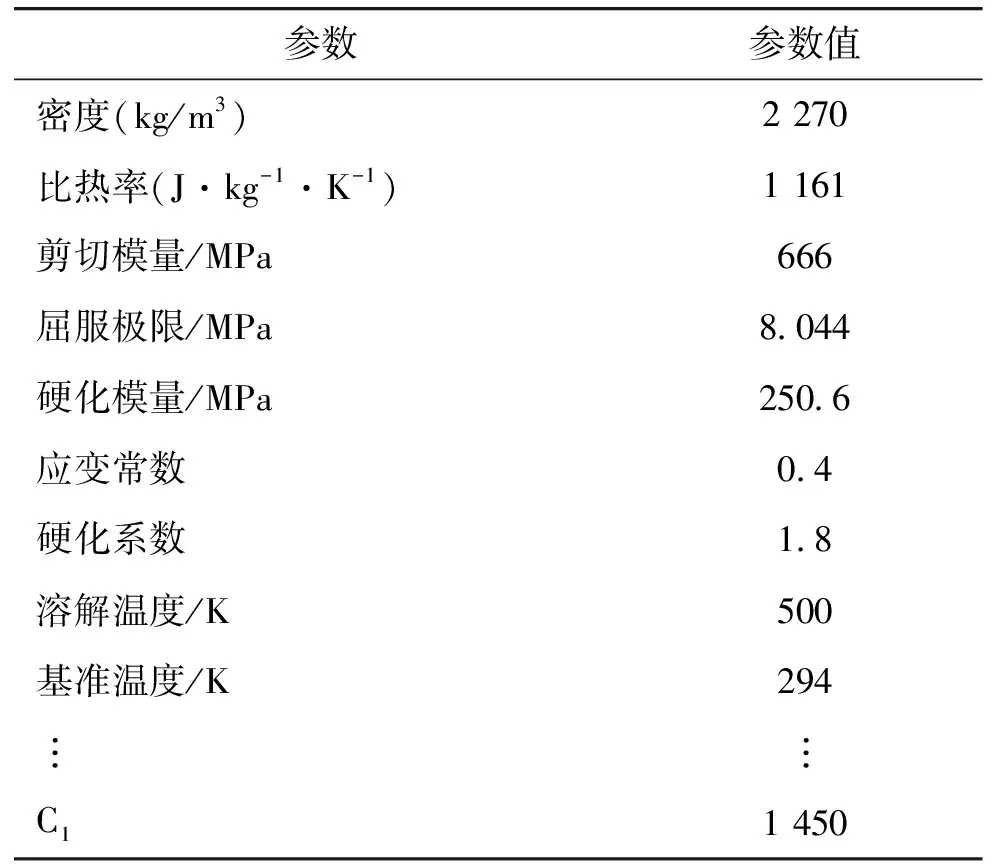

在讨论长径比对成型的影响时,药型罩采用优化后的结构参数,固定其他变量值,选取包覆物为球冠形,包覆间距A=0.5 mm,药型罩直径D1=100 mm,装药长度L=50 mm,通过改变装药直径来改变装药长径比(L/D),模拟3段侵彻体成型如表3所示。

表3 装药长径比对成型的影响

由表3可知,在保证活性材料被完整包覆的前提下,长径比为0.42~0.5时,作用于药型罩底部的装药量不足,3段侵彻体不能很好的成型,第一段侵彻体头部不够密实不利于形成大开孔;长径比为0.31~0.36时,3段侵彻体成型良好,具有合理的速度梯度;装药长径比为0.29时,第一段侵彻体气动外形不好,第二段侵彻体头部出现颈缩,有断裂趋势,整体速度并无明显变化,且受限于实际应用,装药直径的增加意味着战斗部口径变大,同时装药直径过大会造成炸药的侧向分散,造成资源浪费。综上分析,在实际运用中对特定材料进行包覆选用长径比约为0.31~0.36时即可,即装药长度L=50 mm,装药直径D=140~160 mm。

3.2 包覆物与药型罩间距对成型的影响

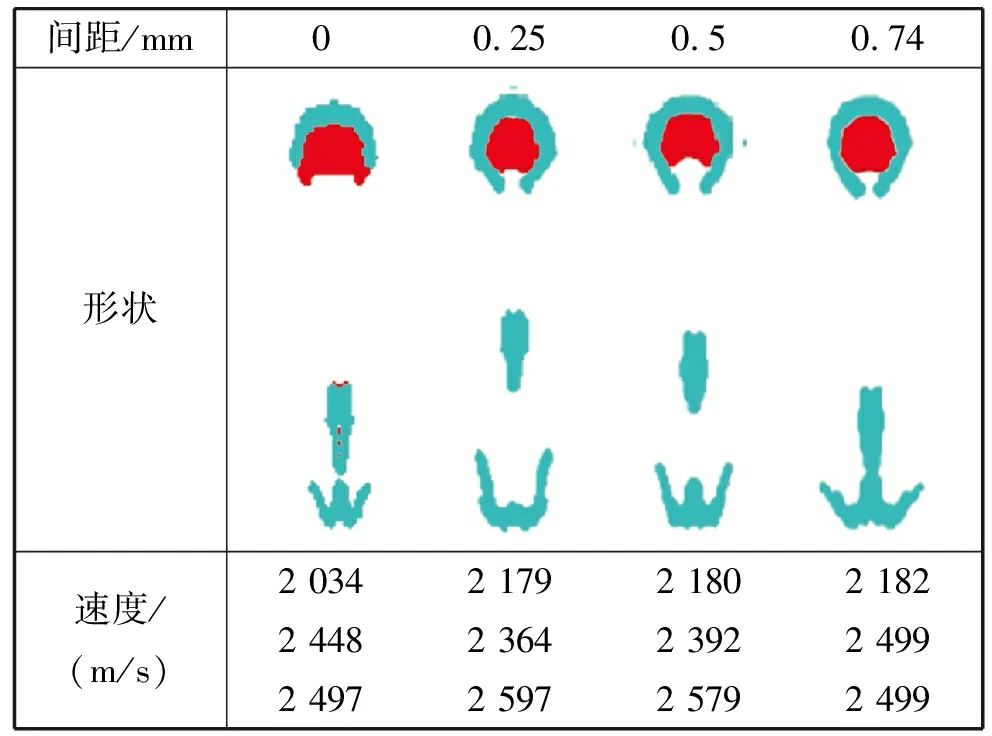

在讨论间距对成型的影响时,药型罩采用优化后的结构参数,固定其他变量值,选取包覆物为球冠形,药型罩直径D1=100 mm,装药长度L=50 mm,装药长径比L/D=0.36,改变包覆物与药型罩间距A,模拟三段侵彻体成型如表4所示。

表4 间距对成型的影响

由表4可知,当包覆间距为0时,包覆物受力较早,速度提升较快,造成包覆物溢出,不能完整包覆;当包覆间距为0.25 mm时,与包覆物接触的药型罩中心部分过早受到包覆物的反冲力,不利于锥形部分药型罩进行压垮,使得第一段侵彻体不具有良好的气动外形;与此对应,当包覆间距为0.75 mm时,与包覆物接触时药型罩中心部分受到包覆物的反冲力的时间较晚,锥形部分药型罩在压垮的过程中,没有形成合理的速度梯度,不利于侵彻。综上分析,包覆物与药型罩间距取A=0.5 mm,即0.005D1。

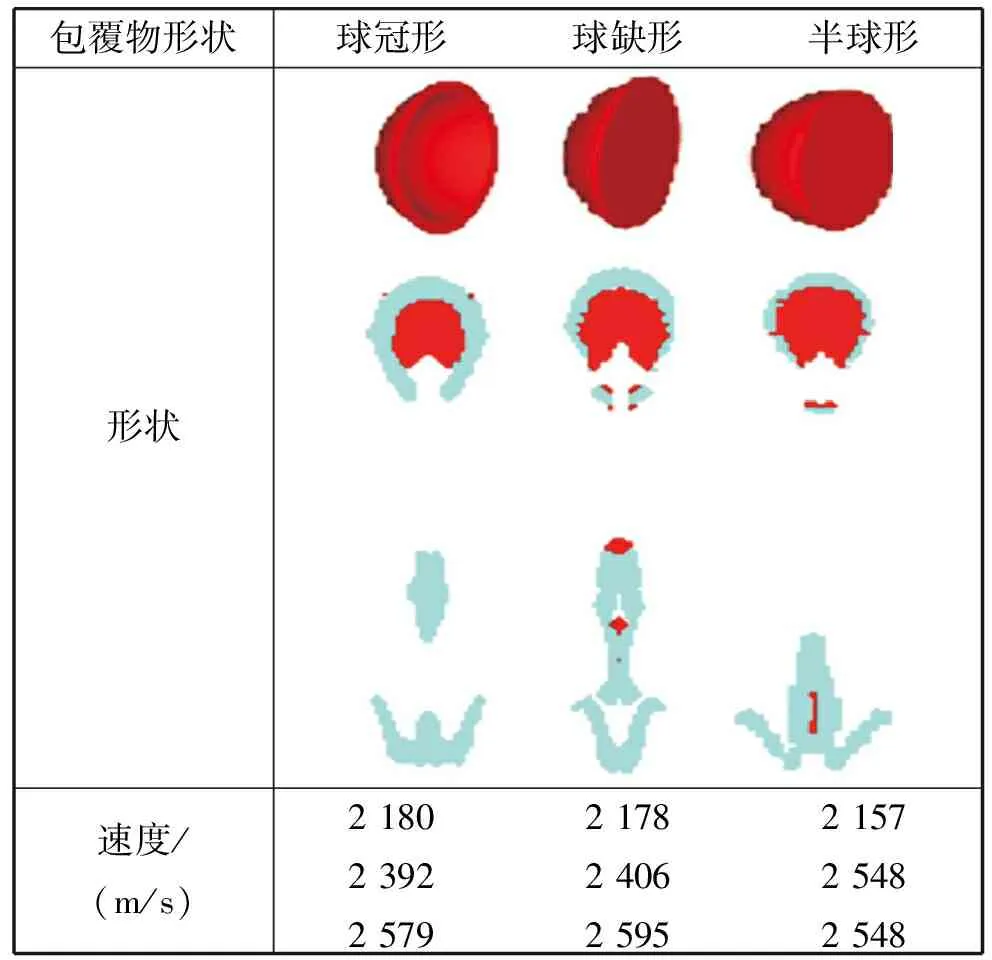

3.3 包覆物形状对成型的影响

在讨论包覆物形状对成型的影响时,药型罩采用优化后的结构参数,固定其他变量值,选用药型罩直径D1=100 mm,装药长度为50 mm,装药长径比L/D=0.36,包覆间距为0.5 mm,在包覆物质量相同的前提下,改变包覆物的形状,模拟3段侵彻体的成型如表5所示。

表5 包覆物形状对成型的影响

由表5可知,包覆物的形状对成型影响较大,当包覆物形状为球缺型和半球型时,包覆物中心较为密实,使得包覆物对药型罩反作用力较大,包覆物边缘受力较晚,药型罩包覆时,药型罩边缘与包覆物之间速度差较大,在短时间被拉断,不利于3段侵彻体的形成。包覆物形状为球冠型时,3段侵彻体具有合理的速度梯度,且包覆效果更好,因此,包覆物形状选用球冠形。

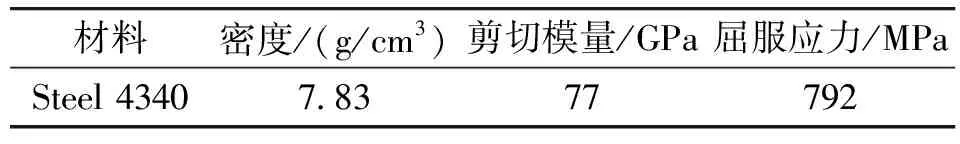

4 侵彻威力验证

将成型的3段侵彻体对间隔为70 mm、厚度为20 mm的钢靶进行侵彻模拟,钢靶材料为材料库中4340钢,如表6所示,计算模型如图4所示。

表6 4340钢参数

炸药和药型罩等采用多物质Euler算法,靶板采用拉格朗日算法,二者之间的相互作用通过流固耦合来模拟,聚能装药顶端面中心点起爆,炸高为400 mm,侵彻靶板结果如图5所示。

由图5可知,在172.4 μs时,成型的3段侵彻体接触靶1开始侵彻。起爆后212.5 μs,靶1被前两段侵彻体完全贯穿,为第三段包裹有活性材料的复合侵彻体开辟通道。起爆后232 μs,复合侵彻体开始侵彻靶2,此时靶1开孔直径为42 mm,复合侵彻体速度为2 092 m/s。起爆后300 μs,靶2被完全贯穿,开孔直径为49 mm,形成的冲塞块速度为442 m/s。结果表明,前两段侵彻体可以为第三段侵彻体开辟无能耗通道,保证包裹有活性材料的复合侵彻体打入目标内。

5 结论

1)研究得到具有合理速度梯度的3段侵彻体,第3段为包覆有活性材料的复合侵彻体。分析三段侵彻体成型的影响因素,结果表明:对于包覆式聚能装药存在一个最优长径比范围,且包覆物与药型罩的间距过小或过大都会造成侵彻体成型较差,本研究中长径比范围为0.31~0.36,间距取0.5 mm,即为0.005药型罩直径,包覆物形状为边缘薄中间略厚的球冠形时,包覆物受力最佳,侵彻体整体成型较好。

2)验证3段侵彻体的侵彻能力,对厚度为20 mm,间隔为70 mm的钢靶进行侵彻模拟,结果表明:包覆式聚能装药结构可对间隔靶目标造成有效毁伤。