关于钢绞线连接器静载试验问题的探讨

2018-11-12张玉箫安徽省建筑科学研究设计院安徽合肥230032

张玉箫 (安徽省建筑科学研究设计院,安徽 合肥 230032)

0 前言

为了实现对锚固零件机械性能的科学检验,提升钢绞线的适用性,为预应力在混凝土中的均匀传递奠定良好的前提条件,做好钢绞线连接器静载试验工作显得十分重要。实践研究证实,通过进行钢绞线连接器静载试验,能够有效防范横向和斜向断裂现象的产生,有助于形成钢绞线质量的保障。基于此,分析钢绞线连接器静载试验问题,具有十分重要的现实意义。

1 钢绞线连接器静载试验概述

钢绞线连接器是连接预应力筋的重要组成部分,在大型混凝土建筑中十分常见。通过加大对钢绞线连接器的应用力度,有助于促进预应力筋的合理分布,有助于实现对钢构件截面的简化,从整体上提升钢绞线连接器的性能,防止预应力出现不必要的损耗,为建筑施工工作提供方便。伴随着建筑行业的迅速发展,钢绞线连接器的应用也愈发普遍,广大建筑企业也纷纷认识到钢绞线连接器静载试验的重要价值。为了确保建筑结构的连续性,预应力筋也要保证和前边结构相同的布置形式,所以就必须采用连接器将预应力筋连接起来。同时,部分建筑结构要求分段施工,不可能一次连续施工完毕,在此过程中,也不可避免的要分段张拉锚固,钢绞线连接器的应用显得十分必要。此外,先张法预制台座需要较多的预应力构件,此时采用单孔钢绞线连接器,可以节省大量的预应力筋。

近几年,我国已经出台了《预应力筋用锚具、夹具和连接器标准》,该标准要求:针对永久留在钢构件和混凝土中的钢绞线连接器,应符合锚具的性能要求,针对需要进行拆卸和放张处理的连接器,应符合夹具的性能要求。在日常建筑中所应用的钢绞线连接器,通常采用的是挤压头周边悬挂结构,然而,这部分的钢绞线连接锚具效率系数往往低于相关标准要求,延伸率和静载试验效果也存在一定的上升空间。笔者对钢绞线连接器静载试验失败的原因进行调研后发现,挤压头处钢绞线提前尖端、挤压头滑出、约束圈和棱边处钢绞线剪断均是试验成功率降低的决定性影响因素。因此,在静载试验过程中,应予以以上影响因素充分的关注度。

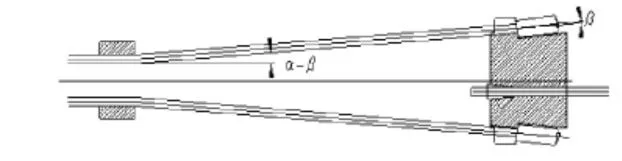

图1 钢绞线连接器静载试验装置

2 钢绞线连接器静载试验问题分析

与常规锚具相比,钢绞线连接器在静载试验过程中,不仅需要对两端锚具的性能进行试验,还需要对连接器进行试验。钢绞线连接器主要有挤压头、连接体、夹片以及约束圈构成。若以上任意一个部分性能不佳,均会对试验成功率造成不良影响。据此可认为,钢绞线连接器的静载试验成功率低于常规锚具静载试验成功率。

2.1 约束圈处钢绞线提前剪断

若钢绞线在约束圈处发生弯折,会产生较大的挤压用力,容易导致钢绞线提前剪断。静载试验结果显示,若约束圈处钢绞线的弯折度超过5。,则静载试验的成功率会明显降低,且弯折角度与钢绞线剪断所需时间呈现负相关的关系,即弯折度越大,钢绞线剪断所需时间就越短。现阶段,部分钢绞线生产厂家为了降低生产成本,其生产的连接体弯折角度大多较大,这也加剧了钢绞线提前剪断现象的发生几率。

2.2 挤压头处钢绞线提前剪断

《预应力筋用锚具、夹具和连接器标准》中并未对约束圈的安放位置作出明确规定,因此,为了充分降低约束圈处钢绞线的弯折程度,应尽量放大连接体与约束圈之间的距离,以此来降低钢绞线在约束圈处的弯折程度,防止因钢绞线剪断对静载试验有序进行形成干扰。但若挤压头的支撑面与断面之间出现折角,且该折角与钢绞线在约束圈处减小的折角大小相等。这种方法产生的折角,也会在一定程度上产生对挤压头的应力。静载试验结果显示,挤压头与钢绞线之间的折角超过3。,则挤压头处的钢绞线有较大的几率发生提前剪断。

图2 减少约束圈处钢绞线弯折度

2.3 挤压头滑出

与常规锚具相比,针对连接器的静载试验流程通常较为复杂,对试验条件提出了较高的要求。在静载试验开始前,试验人员应确保钢绞线的预应力均匀,若部分试验人员未能够对参与试验的钢绞线同时预紧,容易导致连接体发生倾斜,进而导致挤压头滑出[1]。

2.4 连接体棱边剪断钢绞线

由于钢绞线连接器采用的是挤压头周边悬挂结构,挤压头大多悬挂于连接体周边,多孔位连接器通常采用的是多圈分布的夹片孔位,常规锚具对夹片进行锚具通常以中心圈钢绞线一端为主,挤压头一端悬挂在连接体上。若挤压头部分的钢绞线发生偏转,加之孔位不能够一一对应的影响,容易导致偏转角的进一步加大,这也在一定程度上推动了棱边与连接体的交涉,使得钢绞线在应力作用线发生提前剪断[2]。

3 钢绞线连接器静载试验问题的解决对策

针对前文所进行的静载试验和所得到的静载分析结果,笔者在结合以往研究理论后,对目前钢绞线连接器存在的静载问题,提出了解决对策。

3.1 改变连接体挤压头支撑面角度

挤压头支撑面角度对于钢绞线连接体的影响十分明显,对于静载试验所得到的强度问题来说,在进行钢绞线连接头设计时,应当适当进行连接体挤压头与支撑面之间的倾斜角度调整,通过降低倾斜角度的方式,实现约束圈和连接体之间的距离增大,从而实现一定程度上的约束圈玩着程度降低,进而避免钢绞线被提前剪断。在以往的设计实践经验当中,钢绞线的折角角度大小需要低于4。。

3.2 利用保护钢环安装策略提升强度

保护钢环部件对于钢绞线连接器的保护作用相对明显,因此,在进行设计和实际的工程应用中,通常需要利用保护钢环这一配件,来提升钢绞线连接器的整体强度。通常情况下,实际工程中钢绞线连接器通常作用于混凝土施工环境之中,其中连接头的一段能够在混凝土当中起到重要作用,因此,其在混凝土当中会受到一定的环向约束。在进行施工时,一般情况下挤压头并不会发生与连接体之间的滑脱,通过试验分析可以明确,连接头设备在实际应用中,应当在连接处进行钢环安装,利用钢环的强度对其进行保护,从而使连接头设备能够在混凝土环境中安全性的提升。

3.3 改变连接体形态

对于连接体的强度设计和静载试验结果来说,其内部U型槽的形态特征,对于其整体质量的影响也较为明显,因此在实际的设备设计当中,可以通过调整U型槽形状的方式,来加强设备质量。在以往的钢绞线连接器设计当中,设计人员通常将U型槽改造成为喇叭形状的方式,提升其整体强度,U型槽出口位置可以借助喇叭形,实现与钢绞线偏转的相对位置的调整,从而避免U型槽出口发生于设备棱边之间的干涉[3]。

3.4 钢绞线均匀预紧

对于连接器所采用的钢绞线来说,应当通过分析连接体状态的方式,对装配方案进行调整设计,并形成预计标准。其中,当连接体未进行挤压头悬挂时,设计施工人员则应当首先对钢绞线的其中一端进行预紧,同时结合工程中的预应力变化规律,对其进行过程预紧。对于不同的工况,则应当选择等级等速加载的方式,利用千斤顶设备对每一个钢绞线进行预紧,由专门人员对两端钢绞线的长度进行控制,使其能够满足规范要求。

4 结论

综上所述,钢绞线连接器在实际的静载试验当中,要求较高。其连接器结构设计和试验方法均需要满足相应的技术规范,一旦出现偏差,就容易造成试验的失败,从而使设备存在较大的应用风险。通过四个方面的改进措施,能够加强钢绞线连接器的应用能力,需要由经验丰富的技术人员进行操作加工。