接箍磷化工艺研究及配套磷化设备设计应用

2018-11-11王斌林张德松孟凡阔

王斌林, 张德松, 孟凡阔

(中国石油吐哈油田分公司机械厂,新疆哈密839009)

0 引言

接箍是石油用套管的重要附件,通过接箍将单根套管连接成套管管柱,在使用时需要螺纹能够经受一定次数的反复上卸扣性能,要求套管螺纹具有较高的抗黏扣性能。目前套管生产企业都是采用对套管接箍进行表面处理的方式提高螺纹的抗黏扣性能,主要工艺有表面镀铜和表面磷化[1-4],其中磷化工艺由于其性价比高、环保型较好,得到广泛的应用。

1 磷化工艺研究

磷化反应是一种化学与电化学反应形成磷酸盐转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

1.1 磷化反应基本原理

磷酸盐沉淀与水分子一起形成磷化晶核,晶核继续长大成为磷化晶粒,无数个晶粒紧密堆集形成磷化膜。

1.2 接箍磷化工艺对比研究

接箍磷化一般的工艺流程为:脱脂→水洗→表调→磷化→水洗→烘干。

脱脂的作用是将接箍表面油污彻底清洗干净;表调的作用是促使磷化形成晶粒细致密实的磷化膜,以及提高磷化速度;水洗的作用是清洗前一道工序在接箍上残留的反应液;烘干的作用是去除接箍表面的水分,防止生锈。

在接箍磷化工艺中磷化工序是直接影响接箍磷化质量的核心工序。要保证接箍磷化的质量,需要选择合适磷化液。目前用于接箍磷化的常用磷化液[6-8]有两种:一种是中温锌锰系磷化液(温度为70~80℃);另一种是高温锰系磷化液(温度为95~100℃)。

为了选择一种满足套管上卸扣次数要求的接箍磷化工艺,本文通过对比试验的方法进行验证[9],具体试验方法如下。

试样规格及数量:5-1/2 N80钢级接箍6件、5-1/2 P110钢级接箍6件;φ139.7×9.17 mm N80钢级管体6根,φ139.7×9.17 mm P110钢级管体6根。

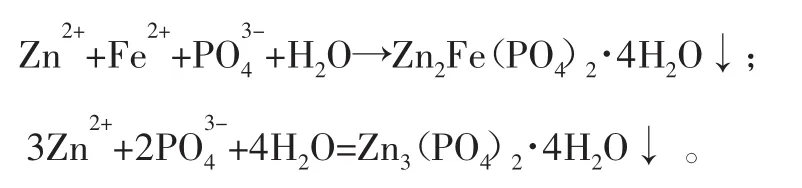

表1 接箍磷化对比试验工艺参数表

工艺流程:脱脂→水洗→表调→磷化→水洗→烘干。

工艺参数:为了保证试验的可对比性,脱脂、表调、水洗和烘干采用相同的工艺参数;磷化工序分别采用中温锌锰系磷化液工艺参数和高温锰系磷化液工艺参数,具体如表1所示。

试验验证方法:5-1/2 N80钢级和P110钢级接箍试样各取3件,分别按照中温锌锰系磷化工艺参数和高温锰系磷化工艺参数进行磷化;然后将磷化的接箍试样,分别配对相同钢级的管体试样,按照API标准规定的最大转矩(φ139.7×9.17 mm N80钢级套管的最大上扣转矩为7250 N·m,139.7×9.17 mm P110钢级的最大上扣转矩为9650 N·m),进行3次上扣和3次卸扣,经过3次上卸扣后如果螺纹无损伤,则该磷化工艺满足要求,否则该磷化工艺不适用。

试验结果:按照中温锌锰系磷化工艺参数磷化的N80钢级接箍,上卸扣3次后,螺纹都无损伤,但是磷化的P110钢级接箍,上卸扣2次后、管体螺纹都出现损伤(见图1)。按照高温锰系磷化工艺参数磷化的N80钢级和P110钢级接箍,上卸扣3次后螺纹都无损伤。

图1 上卸扣两次后螺纹损伤

因此本文接箍磷化工艺选用高温锰系磷化工艺。

2 配套磷化设备的设计

磷化设备是能够按照一定的磷化工艺实现工业化生产的专用设备,其主要由磷化槽体系统、起吊平移系统、自动化控制系统组成。

本文中磷化设备的设计要求是:工艺方面,磷化槽体结构、加热温度满足磷化工艺参数的要求;生产效率方面,槽液加热时间为2 h,有效工作时间5 h,每个工作日磷化的5-1/2 P110钢级接箍数量要达到700只以上。根据以上两个设计要求,本文进行了磷化设备的设计。

2.1 磷化槽体系统设计

磷化槽体系统主要包括槽体及磷化筐、加热系统。

2.1.1 槽体及磷化筐的设计

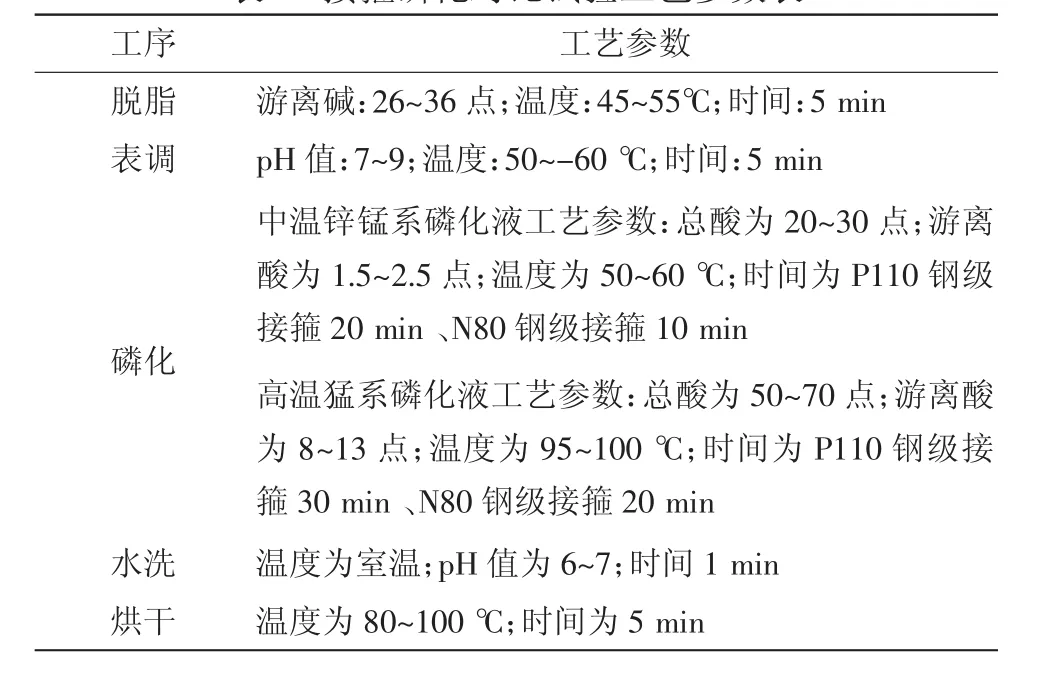

槽体的主要作用是存储磷化过程中各工序的反应液,是各工序的反应容器。磷化筐的主要作用是在磷化过程存放要进行表面磷化的接箍。槽体和磷化筐的设计主要是根据产能要求设计尺寸和数量。

图2 磷化筐和槽体的配合图

按本文中接箍磷化的工序,如果磷化槽的数量设计为一个,那么完成一筐磷化的时间至少需要36 min,生产效率不高,为了提高生产效率磷化槽数量设计为3个,生产效率可提高到每15 min磷化一筐,按照有效工作时间5 h计算,可磷化20筐。每天完成700只,每框可装35只接箍,根据磷化筐装载接箍的数量及尺寸,可计算出磷化筐和槽体的尺寸。

2.1.2 槽液加热系统设计

本文中槽液加热系统采用电加热管加热,在设计时主要是根据磷化各工序加热温度、时间、槽液体积计算加热管的数量、功率,其次考虑的是槽体的保温性能及加热管方便更换。

各槽加热功率的计算:磷化液、脱脂液、防锈液和表调液比热容按水计算:4200 J/(kg·℃),不锈钢比热容:500 J/(kg·℃)。液体体积1.1×1.08×0.75=0.891 m3,液体质量为891 kg,不锈钢质量为220 kg。

加热功率计算公式为

式中:Q为加热功率;m为溶液质量;γc为取水的比热4.18;t2为溶液工作温度;t1为溶液初始温度15℃;β为热损失系数取1.1;t为升温时间。

磷化槽:预计加热时间为2 h(7200 s),预计升高温度为15~100℃,加热功率计算为50 kW。加热功率按照60 kW设计,安装6个加热管,每个加热管10 kW。

脱脂、表调、防锈:加热时间按照2 h计算,预计升高温度为15~60℃。加热功率计算值为26 kW。加热功率按照30 kW设计,安装3个加热管,每个加热管10 kW。

另外,槽体设计时为减少槽体的热损失,增加了50 mm厚保温层;加热管设计安装到槽体两侧,更换加热管时不用将槽液排空,提高更换效率。

2.2 起吊平移装置设计

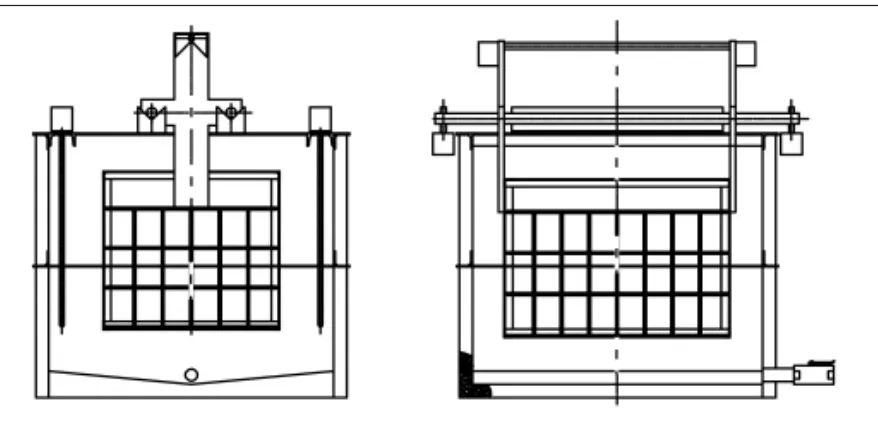

图3 两种起吊平移装置示意图

目前接箍磷化设备的起吊平移装置分为步进式整体平移装置,龙门式独立起吊装置。具体结构示意图如图3所示。

步进式整体平移装置的优点是:起吊平稳、定位准确、易实现PLC控制。缺点是:起吊装置结构复杂、起吊载荷大、故障较多,且各槽反应时间受磷化反应时间限制、各工序反应槽数量不能任意增加。

龙门式独立平移装置的优点是:起吊装置结构简单,磷化槽数量可以任意增加;缺点是:PLC控制较为复杂。

本文中的磷化设备起吊装置设计为龙门式独立平移装置。其设计主要是根据每个磷化筐满载时的重量确定起吊装置的载荷,根据磷化效率的要求确定行走电动机的转速和功率,经计算本文中的龙门式起吊装置的额定载荷设计为0.5 t,行走电动机的采用变频电动机,行走速度为5~25 m/min、功率1.1 kW。

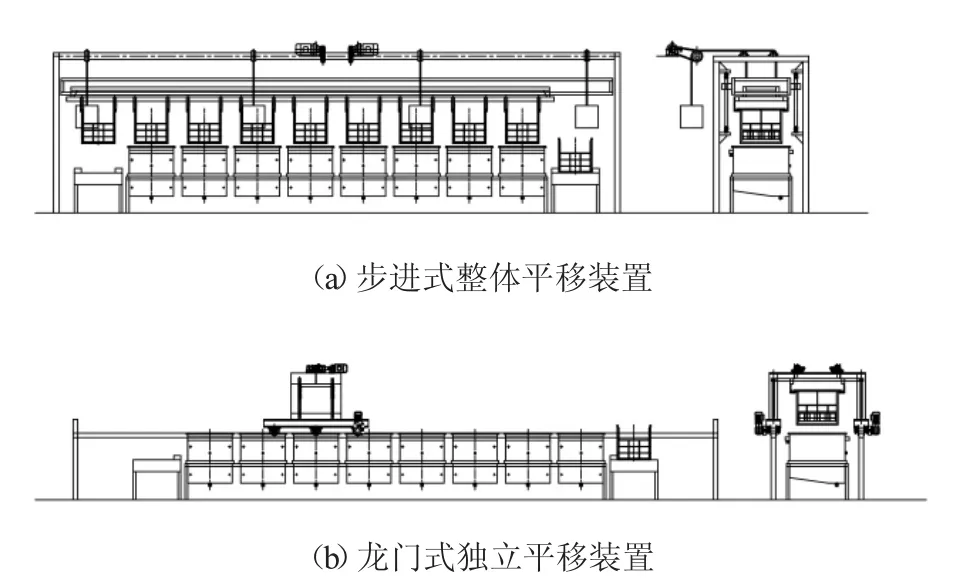

2.3 新磷化控制系统设计

本文设计的磷化设备采用PLC控制[10],可实现从上料、磷化和下料的全过程自动化控制,整条生产线以可编程序控制器(PLC)作为整个控制系统的核心,采用PLC和触摸屏进行集中控制与显示,能实现与温度传感器及PLC进行通讯,可将各温度控制点以及各机械动作控制点集中显示在计算机上,直观地对生产线进行动态监控、工艺参数设定、输入输出I/O显示、数据记录显示、实时数据报表、报警显示记录等。

图4 电气控制示意图

龙门行车动作程序均采用连锁设计,从根本上消除行车误动作而产生的破坏性。为了防止程序的失误,一旦发生行车上下、水平越位、叠杆等现象,控制系统会自动发出信号,程序系统会立即停机,并发声响讯号,以提示操作人员去排除故障。另外一旦发生不可预见的故障,在上下料操作口及行车上设有多只急停按钮,可随时手动终止程序的运行。

3 接箍磷化设备的应用

本文中磷化设备投用后经过连续一周的试运行,5-1/2P110钢级接箍的磷化效率能够达到每天700只产能要求,抽检磷化后的接箍进行上卸扣试验,上卸扣次数可以达到3次,螺纹无损伤。因此本文选择的接箍磷化工艺和设计的配套管磷化设备达到了设计要求,满足了套管生产的要求。

4 结 论

1)中温锌锰系磷化工艺不适用于P110钢级接箍对磷化质量的要求;高温锰系磷化工艺和满足N80和P110两种钢级接箍对磷化的要求,适用更为广泛。2)配套设计的磷化设备、满足了高温锰系磷化工艺和接箍磷化产能的需求,且结构简单、自动程度高、满足了工业化生产的要求。