钢珠换板夹具的设计

2018-11-11甘俊通曾德华

甘俊通, 曾德华

(河源技师学院,广东河源517000)

0 引言

在机械产品加工中经常会遇到通用夹具无法满足零件批量加工,例如:较难装夹,加工效率低,精度难以保证。根据实际加工经验,进行零件特点、使用要求的综合分析。设计成型专用夹具进行零件铣削,达到产品加工要求。文中介绍了铣削钢珠同轴孔专用夹具的设计,保证钢珠在铣削过程中同轴精度的同时进行工艺分析及加工。1 钢珠夹具的制造与实际应用

1.1 图样分析

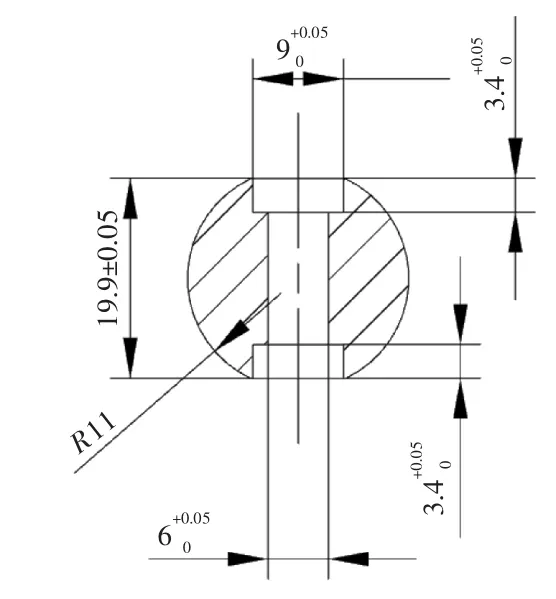

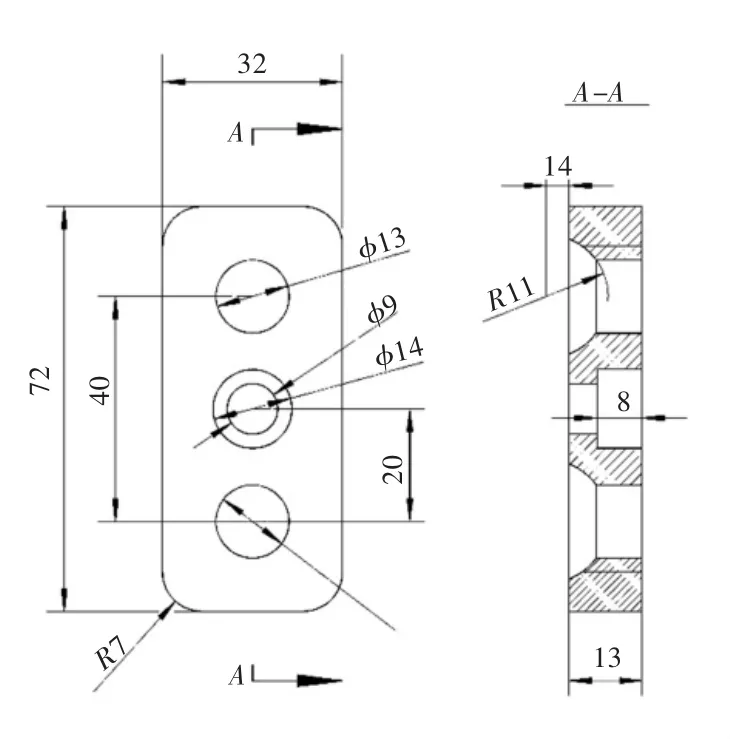

2017年5月我校接到某企业求助,该企业有一批钢珠急需加工。根据零件图样进行分析,该零件较难装夹,加工效率低,精度难以保证,经过分析我们决定设计专用同轴孔专用夹具,进行零件加工并能根据工艺参数、加工路径等的优化及数控加工的调整,实现零件的数控加工高效性,根据产品图样及加工相关技术要求生产合格产品。产品数量80 000件,工时为15 d,如图1所示。

图1 产品图样

钢珠材料为45钢,件数为80 000件。技术要求:1)两边沉孔同轴度为0.03 mm;2) 锐边倒钝。

1.2 钢珠夹具设计及加工工艺分析

传统的加工方式采用了普通车床装夹车削一面沉孔,再用数控铣床铣削第二面沉孔,加工非常费力,铣削加工效率极低。经实际测量,零件误差较大,且不能满足产品的相关技术要求。通过试件加工,我们总结此零件加工难度在于以下几点:1)孔同轴度要求较高;2)加工过程中容易产生错误;3)沉孔的同轴度变得不一致;4)钢珠球心中心点较难找;5)产品毛刺不好处理;6)较难装夹重复定位难度大。

我们仔细分析了“钢珠”的相关技术要求及产品精度要求和产品使用要求,进行综合分析,研究设计“钢珠换板夹具”进行加工,达到零件加工要求[1]。

1.3 钢珠夹具结构组成

钢珠定位夹具体的材料为D2材料,件数为1件,如图2所示。

技术要求:1)采购D2材料回来进行CNC粗加工0.2~0.3 mm;2)内牙部分检查没问题再进行热处理,热处理完成后再进行二次加工;3)锐边倒钝;4)调质硬度28~35 HRC;5)热处理完成先把夹具研磨,为了保证同轴度和夹具垂直度;6)再次进行二次CNC加工,加工钢珠凹定位槽,一定要结合,钢珠实际产品为准,加工左右两测定位销孔结合实际进行配合。

图2 钢珠定位夹具体

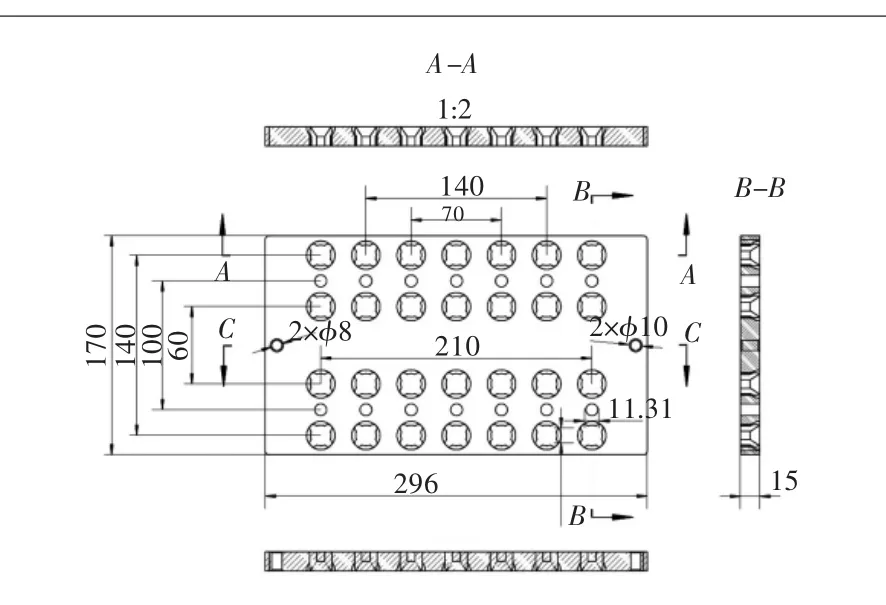

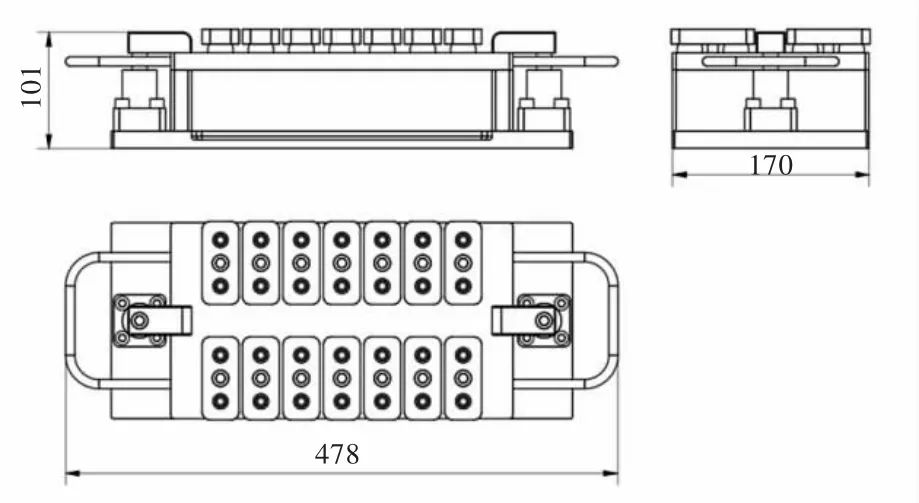

夹具体底座的材料为D2材料,件数为1件,如图3所示。

技术要求:1)采购D2材料回来进行CNC粗加工0.2~0.3 mm;2)内牙部分检查合格后,进行热处理,热处理完成后再次采用加工;3)调质硬度28~35 HRC;4)热处理完成先把夹具研磨,为了保证同轴度和夹具垂直度,再次采用CNC加工基准角。

图3 夹具体底座

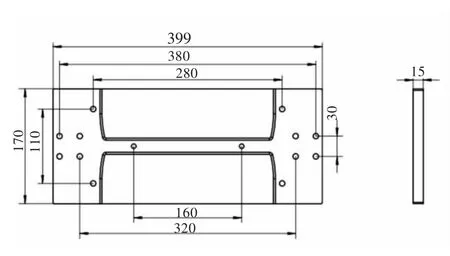

夹具体支撑板的材料为D2材料,件数为2件,如图4所示。

技术要求:1)采购D2材料回来进行CNC粗加工0.2~0.3 mm;2)内牙检查合格后,进行热处理,热处理完成后进行二次加工 ;3)锐边倒钝;4)调质硬度28~35 HRC;5)热处理完成先把夹具研磨,是为了保证同轴度和夹具垂直度。

图4 夹具体支撑板

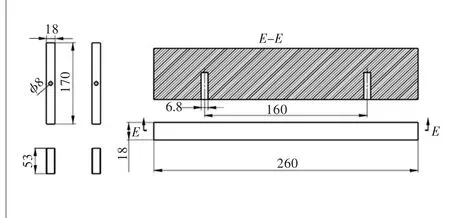

定位压板的材料为D2材料,件数为14件,如图5所示。

技术要求:1)采购D2材料回来进行CNC加工 ;2)锐边倒钝;3)真空调质硬度28~35 HRC;4)热处理完成后先把夹具研磨,是为了保证夹具的同轴度和垂直度。

图5 定位压板

图6 夹具装配图

夹具装配图的材料为D2材料,如图6所示。

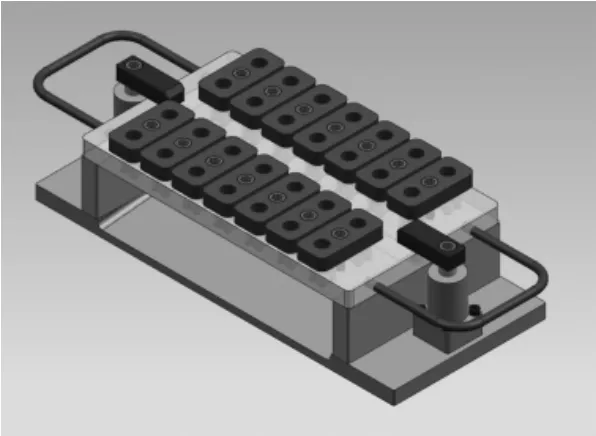

2 钢珠换板夹具的定位原理

将钢珠放入图1所示的凹槽,当球体通过图7压板压紧后,球体被定位限制了6个自由度,其注意事项,就是钢珠在没有压紧情况下,存在绕球心旋转自由度,所以在装夹过程中用螺栓压紧压板。使钢珠与凹槽及定位面贴合增大摩擦力,从而控制钢珠沿球心旋转的自由度。在后面铣削过程中才能稳定最好铣削状态,加工合格产品。

3 零件定位误差和多件铣削零件加工精度需满足的条件

图7 装配实体

从零件钢珠图1知道零件定位面的φ22球面,精度公差0.05 mm,专用夹具采纳凹槽面作为定位基准面,依据凹槽面定位误差相关知识要求,钢珠以球心面为定位基准,零件在水平位置定位误差尽可能为零,零件垂直面位置其定位误差为:A=B÷2sinα/2;B=0.05÷2sin(90°/2)=0.025 mm。式中:A为定位误差;B为工件外圆公差。

结论是钢珠φ22外圆工艺尺寸公差0.05 mm对凹槽定位方法造成的定位误差为0.025 mm,符合钢珠对称位置0.03的设计要求。通过钢珠(图1)分析看出,能够保证球心同轴和对称位置精度0.05要求,只需要通过换板到相应位置可以得到解决。专用夹具铣削多个产品,需要用什么方法要保证加工精度?那就是要让28个凹槽的检测中心等高。要求专用夹具设计与制作能保证相关精度要求。为了达到设计及加工要求,采取完成粗加工后精加工凹型面的方法,就是加工夹具体时,将28个凹型面预留0.2~0.3 mm的加工余量。当关键尺寸和零件形状都粗加工完后,再逐个地精加工凹型面。实际测量结果28个凹型面精度误差不能低于0.025 mm[2]。

夹具体对钢珠换板夹具设计制造的精度要求为:1)28个凹型面实际测量中心高距离;2)凹型面定位基准与底面(R)基准水平 。

4 铣刀选择与铣削过程

要根据工件材质选择对应铣刀,我们可以选用常用四刃钨钢铣刀,装夹在刀柄上。实际铣削加工速度在30~50 m/min,主轴转速为3000~4500 r/min,刀具每齿进给0.10~0.15 mm,切削加工走刀500~800 mm/min。铣刀可以沿着行程铣削一周,完成28个凹槽铣削,加工合格产品。

5 钢珠夹具换板加工方式

当加工完一面时,松开气动夹紧装置,通过夹具两边手把人工换板,通过定位孔重复定位,气动夹紧。在换板加工需要检查夹具压板螺栓是否有松动,确保加工万无一失,以上所有的夹紧元器件和加工定位方法,能够使零件装夹变得高效可靠。

6 钢珠换板夹具的使用及效益分析

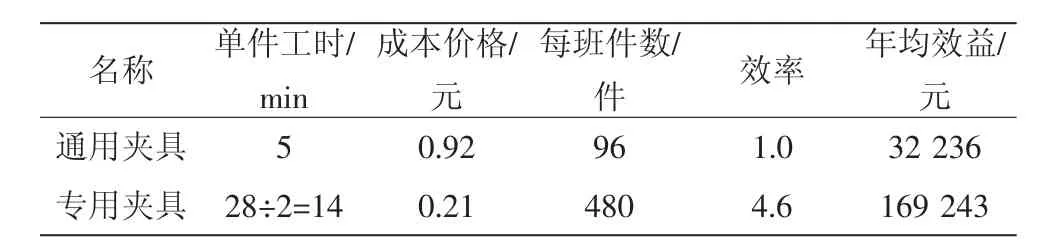

表1 “通用夹具”与“专业多件铣夹具”所产生的经济效益分析表

调试专用夹具体底面定位的定位位置键,嵌入数控铣床工作台面T型槽,使夹具体定位方式与机床保持相应的位置,拧紧梯形螺栓完成夹具的安装与调试。

通过专用夹具铣削加工“钢珠”零件,既提高了企业生产效率,降低人工成本。投资较小,回报率高,为企业创造了一定经济效益,如表1所示。

由此分析:采纳钢珠换板夹具铣削钢珠比使用通用夹具加工效率将提高4.6倍,每年可以为企业创造大约169 243万元的经济效益。

7 结语

通过对上述零件夹具设计与工艺分析,结合实际生产加工,对传统加工与专用夹具加工方式进行了细致对比提高效率和加工质量:1)夹具可以换板加工,节省人力,提高效率;2)可以有效地快速找到产品同轴度;3)解决产品去毛刺问题;4)利用压板转角气缸方便快速拆装;5)加工产品数量增加。