滚针轴承的微动磨损分析

2018-11-09徐海山

徐海山

(唐山爱信齿轮有限责任公司,河北唐山 063033 )

0 引言

在变速器中,滚针轴承的作用是支撑轴上的游动齿轮。其中,轴的外径相当于滚针轴承的内滚道,齿轮的内孔相当于滚针轴承的外滚道,内、外滚道与滚针和保持架一起组成了一个完整的滚针轴承(如图1所示)。

图1 滚针轴承

近年来,随着变速器输入转速和传递扭矩的提高,滚针轴承的工作环境变得更加苛刻。在开发试验中和售后市场上,滚针轴承的微动磨损失效案例也都呈现出上升趋势。设计上,通常滚针的硬度比互相配合的轴外圆和齿轮内孔硬度略高,所以微动磨损通常会发生在与滚针接触的齿轮内孔或轴的外圆部位(如图2所示)。基于此,深入研究微动磨损产生的机制及其影响因素就提上了日程。掌握微动磨损的机制和成因,才能从结构设计上进行规避,也才能够快速解决市场上出现的微动磨损问题。

图2 磨损等距沟痕

1 微动磨损产生的机制

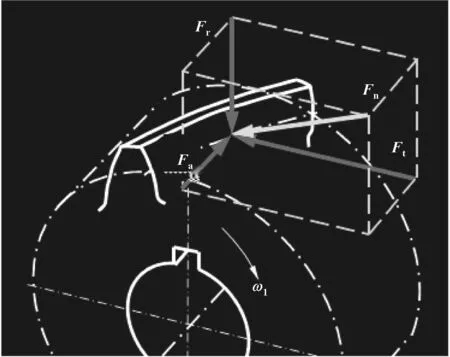

变速器中的游动齿轮通常为斜齿轮,在传扭运转过程中,受力分析如图3所示。其中,法向力Fn为齿轮的综合受力;切向力Ft使齿轮传递扭矩;径向力Fr使齿轮内孔对滚针施加压力;由于齿轮轴向和径向间隙的存在,轴向力Fn使齿轮沿轴向倾斜,运转过程中形成摆动(如图4所示)。齿轮在摆动过程中,齿轮内孔相对于滚针产生了径向压力作用下的小位移轴向往复运动,这种运动称之为“微动”,因此产生的磨损,称之为“微动磨损”。

图3 齿轮受力分析

图4 齿轮的摆动

微动磨损是一种分子磨损过程,即两接触面在垂直负荷下进行微小位移的往复运动,使接触表面足以接近到范德瓦尔力起作用的程度,从而导致材料脱离母体,然后被氧化。可以看到,微动磨损导致材料损失是化学(氧化)与机械(受载运动)共同作用的结果,机械作用将氧化层和吸附层刮掉,露出清洁而活泼的新鲜金属表面。新鲜表面迅速吸附周围气体并发生氧化反应,这是化学作用。机械和化学作用交替造成材料损失[1]。

2 微动磨损的影响因素及预防

从滚针轴承微动磨损的机制分析可以看出,最主要的影响因素有3个。它们分别是:径向垂直载荷、往复运动的位移、循环次数。从摩擦学机制分析,磨损程度还受到材料硬度、表面粗糙度、润滑等因素的影响。下面就逐一进行分析。

2.1 径向垂直载荷

滚针轴承的径向垂直载荷主要来源于齿轮的径向力,径向力越大,作用在接触部位的压力越大(小于4 000 MPa),越容易加剧相对运动时的磨损。齿轮的径向力的大小是由所传递的扭矩决定的,通常不能改动,而接触部位的压力可以通过滚针轴承的优化来降低。可选择的优化方案为:通过增加滚针长度、滚针个数、滚针直径等方法,降低局部压力,提升耐磨性,预防微动磨损。

2.2 往复运动的位移

往复运动的位移是由滚针轴承的轴向间隙(0.15~0.45 mm)和径向间隙(0.015~0.058 mm)引起的。间隙越大,往复运动的位移越大,速度越快,摩擦功越高,越容易引起局部的磨损。可选择的优化方案有两个:一个是通过提高齿轮和轴的轴向定位精度来降低轴向间隙(0.1~0.35 mm);另一个是通过减小轴和孔的直径公差或把轴和孔的直径公差分组匹配来降低径向间隙(0.009~0.048 mm)。通过间隙的优化,可显著降低往复运动的位移,降低摩擦功,起到预防微动磨损的作用。

2.3 循环次数

滚针轴承工作过程中,循环次数越高,微动磨损的程度越明显。循环次数是由车辆的行驶里程(3×105km)和速比(随车辆和挡位变化)决定的。行驶里程越长,循环次数越多;如果游动齿轮是主动轮,里程一定,速比越小,循环次数越少。这两个参数都是由主机厂决定,行驶里程代表了车辆的寿命,通常不可改变。速比与整车的动力性和油耗相关,在征得主机厂同意的前提下,有时可做微小调整,以适当降低微动磨损的风险。

2.4 材料表面硬度

在其他条件相同的条件下,材料表面硬度越高,防止微动磨损的能力就越高。滚针多为轴承钢,硬度略高于齿轮和轴,所以微动磨损通常发生在齿轮内孔或轴的外径上。齿轮和轴的材料硬度取决于材料型号(20CrMnTiH、20CrMo、18MnCr5等)和热处理条件(通常为渗碳淬火)。可选择的优化方案是:适当降低回火温度以得到更高的表面硬度(HV700以上),提升耐磨性。

2.5 表面粗糙度

提升表面粗糙度水平,可通过降低摩擦因数,减少摩擦功,从而达到抑制微动磨损的作用。磨削加工的内外滚道粗糙度可达到Ra0.4 μm,可基本满足使用要求。在其他影响因素不够理想时,有时也会产生微动磨损。可选择的优化方案是:在工艺流程上增加精磨工序。适当提高齿轮内孔和轴外径的粗糙度水平(Ra0.2 μm),可以有效降低微动磨损的发生风险。

2.6 润滑

滚针轴承的润滑通常是通过油孔把轴心的油导入滚道实现的。良好的润滑可以确保在滚针和滚道之间形成油膜,降低摩擦因数,减少摩擦功,预防磨损产生。可选择的优化方案是:首先,通过改善导油槽的深度和角度,把充足的润滑油引导到轴心。其次,通过扩大轴上油孔的直径或增加油孔个数,把充分的油量从轴心引导到轴承滚道处。最后,通过添加剂的调整,提高润滑油的极压性能,提高油膜的抗压稳定性。从产品开发过程中微动磨损的发生、对策和试验结果分析,充分地润滑是避免微动磨损产生的最有效办法之一。

3 其他加剧微动磨损的因素分析

3.1 滚针与内、外滚道无相对转动

滚针轴承的微动磨损痕迹通常是等距压痕(如图2所示),这是因为变速器在挂上挡运转时,滚针与齿轮内孔和轴一起公转,滚针没有自转,而且滚针与齿轮内孔和轴的外径没有相对转动。此时,滚针与齿轮内孔或轴的外径圆周方向相对位置保持不变,只有轴向往复移动,因此出现等距压痕。通过滚针轴承保持架开口或保持架剖分为两半的方法,实现径向的非对称受力和重力、离心力的不平衡,从而强迫滚针与齿轮内孔或轴的外径产生相对转动,避免在同一位置长时间轴向摩擦形成微动磨损。这个办法也是工程中常用来解决滚针轴承微动磨损的措施之一。

3.2 与轴自身振动产生共振

由于加工误差和装配误差原因,轴本身会在工作过程中产生偏心振动。这个振动的频率如果与微动过程的振动频率相同或接近,二者极易产生共振。一旦产生共振,会显著加剧滚针轴承的微动磨损。通过提升轴的直线度加工精度和装配同轴度精度可有效降低轴自身的振幅,从而达到削弱共振的目的。

4 结束语

微动磨损是滚针轴承的常见失效形式之一,通过对滚针轴承微动磨损机制的分析,找出了微动磨损的主要影响因素。通过对微动磨损各影响因素的作用原理的分析,从设计方面提出了避免微动磨损的多项预防措施。在这些预防措施中,改善润滑结构实现充分润滑和采用开口或剖分保持架实现滚针与内外滚道相对转动是工程中最常采用也是最有效的措施。而降低滚针轴承的微动位移是在研究微动磨损机制的基础上提出的新措施,为后续设计和市场问题的分析解决提供了新的思路。随着对微动磨损机制的更深入研究,以及更多的工程实践,还会有更多更好的优化措施被发现和提出,彻底规避微动磨损问题的发生。