改进遗传算法在螺旋钻采煤机增效优化设计中的应用

2018-11-08宋宇宁宋叶姣徐晓辰

宋宇宁,宋叶姣,徐晓辰

(1.营口理工学院 机械与动力工程系,辽宁 营口 115014;2.阜新高等专科学校 财经系,辽宁 阜新 123000)

螺旋钻采煤机因其独特的结构和性能在我国众多薄煤层开采中被广泛应用[1-2]。螺旋钻采煤机在进行采掘工作时钻进速度和旋转速度是其工作的两个重要指标。由于工作过程及煤岩属性相互耦合作用的复杂性,使得钻进开采过程经常发生钻杆弯曲、掉落,输送过程煤粒堵塞等问题[3],为此国内外专家学者开展了大量的相关研究。Xu Jing等[4]以松软煤层钻杆复合力为研究对象,基于Solidworks和ANSYS软件平台,模拟螺旋钻杆钻进过程的应力分布情况,并得出了钻杆的疲劳周期;Afanas'ev A E.等[5]利用Perlin程序,根据有功和无作用力的平衡关系,推导出了螺旋钻杆叶片上的压力计算公式及螺旋升角和钻杆直径之间的关系;雷晓荣等[6]针对螺旋钻进工业缺乏配套的测量装备问题,设计了一种新型无磁宽叶片螺旋钻杆;李晓豁[7]、张强[8]、宋彬[9]等人基于现代群体智能仿生算法,对螺旋钻杆进行了相关优化设计,以期提高螺旋钻杆的性能。但此类优化设计没有给出钻杆相应的应力分布情况,同优化后对比略显不足。

基于以上研究,本文对螺旋钻杆输煤过程中单颗粒的运动速度进行分解,通过优化遗传算法中变异算子的变异率和适应度函数的计算方式来实现遗传算法的改进,利用改进的遗传算法对螺旋钻杆参数进行多目标优化设计,并在ANSYS环境下对比优化前后钻杆的应力分布情况,确保优化后钻杆的强度满足使用要求。

1 螺旋钻杆模型及煤粒运动分析

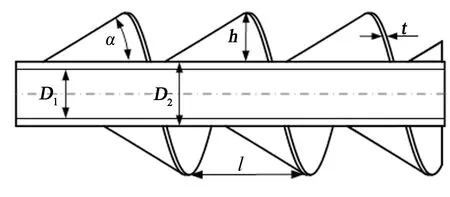

螺旋钻采煤机通过螺旋钻杆的叶片将煤粒向前推移,从而完成煤粒的输送[10]。螺旋钻杆示意模型如图1所示,其主要包括钻杆和叶片两部分。

图1 螺旋钻杆结构

螺旋钻杆的主要参数为:钻杆内径D1,钻杆外径D2,叶片螺旋升角α,叶片高h,叶片厚度t,叶片螺距l。螺旋钻杆在进行输煤工作时,叶片上的煤粒在多重作用力下做轴向移动和径向旋转的复合运动来实现煤粒的挤压式推移前进[11]。取叶片为等间距和等螺距的标准钻杆,采用单颗粒运动分解方法将叶片上煤粒的运动速度进行分解,煤粒速度分解模型如图2所示。

图2 煤粒速度分解模型

设螺旋钻杆旋转速度为n,忽略摩擦情况下,煤粒在叶片法线方向的绝对速度v0可分解为煤粒在叶片上向外做圆周运动的速度vy和做轴向滑移的速度vx;考虑摩擦作用,设煤粒与叶片的摩擦角为θ,煤粒在叶片上的实际速度v可分解为煤粒的圆周运动速度v2和轴向运动速度v1。因此,煤粒的实际运动速度和绝对运动速度存在一个摩擦角。由此可求得螺旋钻杆输送煤粒的速度为:

(1)

钻杆最大输送面积为:

(2)

式中,m为叶片头数。

2 参数优化模型

2.1 目标函数

参考文献[12]中螺旋钻杆输煤的循环煤量,选取螺旋钻杆在输煤过程中的输送功率、煤粒的二次破碎率、螺旋钻杆的输煤量及钻杆的质量为优化目标,对应的约束函数如下:

(1)输送功率

(3)

式中,Q为输煤量;φ为电机安全系数。

(2)二次破碎率

(4)

式中,ρ1为煤粒密度;vz为煤粒初始速度;kφ为煤粒填充系数;α1,α2为内外叶片的螺旋升角[13];γ为破碎评价系数。

(3)输煤量

Q=60kcSv1

(5)

式中,kc为钻进过程煤粒填充系数,一般在0.47~0.55内取值。

(4)钻杆质量

(6)

式中,ρ2为钻杆材料密度。

根据各分目标同等地位的原则,利用线性加权法取各个分目标最优值的倒数为权重系数,对各分目标进行加权运算[14],使多目标进行单一化,转化后的目标函数形式如式(7):

(7)

式中,N(X),W(X),Q(X),M(X)为各项优化目标函数,N,W,Q,M为各单目标最优值。

2.2 约束条件

基于公式(3)~(7),取钻杆的主要参数即:钻杆内径D1,叶片螺旋升角α,叶片高h,叶片厚度t,叶片螺距l,转速n为优化变量进行多目标优化设计,根据钻杆实际受力分析[15],确定优化变量的约束条件为:

X=[D1,α,h,t,l,n]=[x1,x2,x3,x4,x5,x6]

(8)

(1)钻杆内径应满足一定的循环量和破碎效率,其约束条件为:

0.3(D2+2x3)≤x1≤0.45(D2+2x3)

(9)

(2)叶片螺距应避免输送时出现煤块堵塞卡死现象,其约束条件为:

0.5(D2+2x3)≤x5≤0.7(D2+2x3)

(10)

(3)叶片螺旋升角对装煤性能影响较大[16],因此在保证一定装煤性能下,其约束条件为:

23°≤x2≤35°

(11)

(4)叶片厚度应满足强度设计准则的许用范围,其约束条件为:

tmin=0.03m≤x4≤tmax=0.04m

(12)

(5)叶片高度应满足煤块能顺利排出,其约束为:

(13)

(6)电机转速应保证在输送煤块过程中煤块不脱离叶片,其约束条件为:

(14)

式中,K为煤块特性系数,通常取K=40[17]。

(7)钻杆抗压强度不超过许用值,其约束为:

(15)

式中,P为钻杆轴向合力;A为钻杆端面面积。

(8)钻杆最大挠度不超过许用值,其约束为:

(16)

(9)钻杆钻进时所受最大剪切应力不超过材料的许用应力值,其约束为:

[τ]=(0.5~0.6)[σ]=117MPa

(17)

式中,T为钻杆上的扭矩;wn为抗扭截面系数。

综上分析,螺旋钻杆多目标优化设计模型所需的目标函数及约束条件均已具备。

3 改进遗传算法

本文根据经典遗传算法,在数学模型、编码解码方式及运行设置参数均确定的条件下,为提高最优求解过程的迭代速度和最优解的准确性,对经典遗传算法进行改进操作,以弥补经典遗传算法在寻取最优解时易陷入局部最优以及解的多样性不足等问题。

3.1 改进变异算子

在遗传算法中,变异算子决定了算法的局部搜索能力,交叉算子决定了全局搜索能力,经典遗传算法通过交叉、变异操作实现了工程求解的最优化问题[18]。通过变异操作,可以提高种群个体多样化,避免个体早熟溢出现象。变异率过低会削弱算法中种群个体多样化和抗早熟的能力,从而使算法陷入局部最优;变异率过高易使种群中最可能成为最优的个体还未保存下来就被破坏,导致随机性进化,使得算法求解过程的不稳定和寻优难度增加。本文通过自适应求解算子变异率来实现变异算子的改进,以增强算法局部寻优的能力。变异率求解公式为:

(18)

3.2 改进适应度函数

遗传算法中的用适应度函数对个体优劣程度进行评价,适应度函数对种群个体特征评价的有效性决定了算法的搜索方向和进化能力[19]。本文利用小生境运算对经典遗传算法的适应度函数进行改进,在保证求解过程多样化的同时使最优解稳定可靠。小生境运算是由共享函数衍生而来[20],种群个体之间的关系紧密程度由共享函数S(dij)表示,其中dij为两个体之间的某种关系。

设d1(xi,xj)为海明距离,d2(xi,xj)为个体i,j的适应度距离,σ1,σ2代表小生境半径,则共享函数可表示为:

(19)

根据小生境运算所得共享函数调整个体的适应度函数为:

(20)

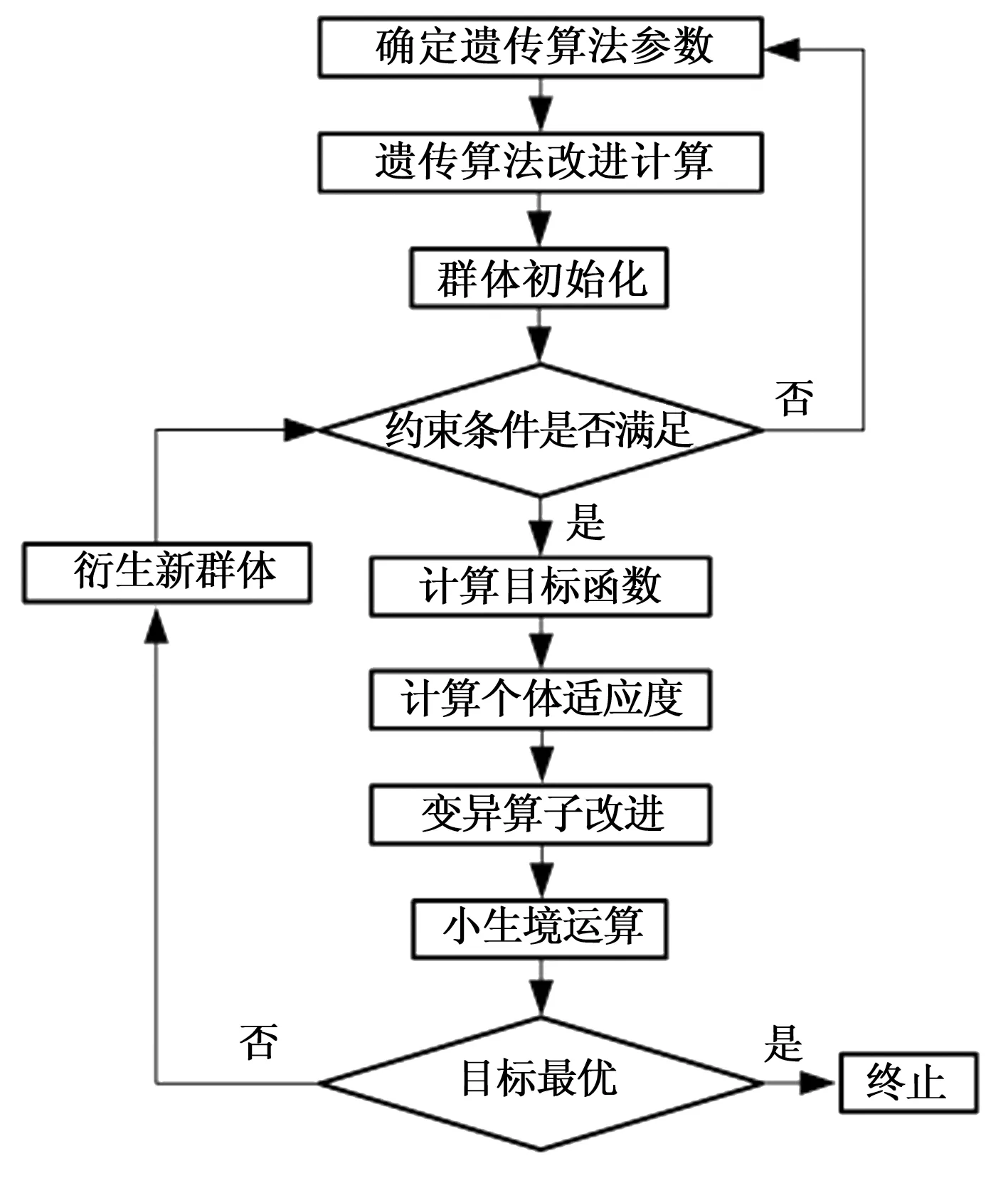

经过以上改进操作可使得遗传算法在局部搜索能力、种群多样的泛化性能及搜索方向得到一定的提高,可使得最优化求解过程稳定运行,利用改进后的遗传算法进行优化求解的基本步骤为:

(1)确定遗传算法基本参数。

(2)对遗传算法进行基本变异计算。

(3)初始化算法染色体组。

(4)对初始条件进行评判,若不满足条件则需重新计算。

(5)根据当前情况计算目标函数值及基本适应度函数。

(6)对第五步结果进行改进计算,利用自适应变异率改进变异算子及小生境运算改进适应度函数。

(7)若满足最优条件,则终止迭代,否则重新衍生新群体并再次迭代计算直至最优出现。

图3为改进遗传算法求解过程。

图3 改进遗传算法求解过程

4 优化结果及分析

以河南义马矿所用某型号螺旋钻采煤机钻杆为优化实例,其主要参数为:D2=0.65m,l=1.2m,φ=0.7,α=26.7°,ρ1=1.4t/m3,vz=0.1m/s,T

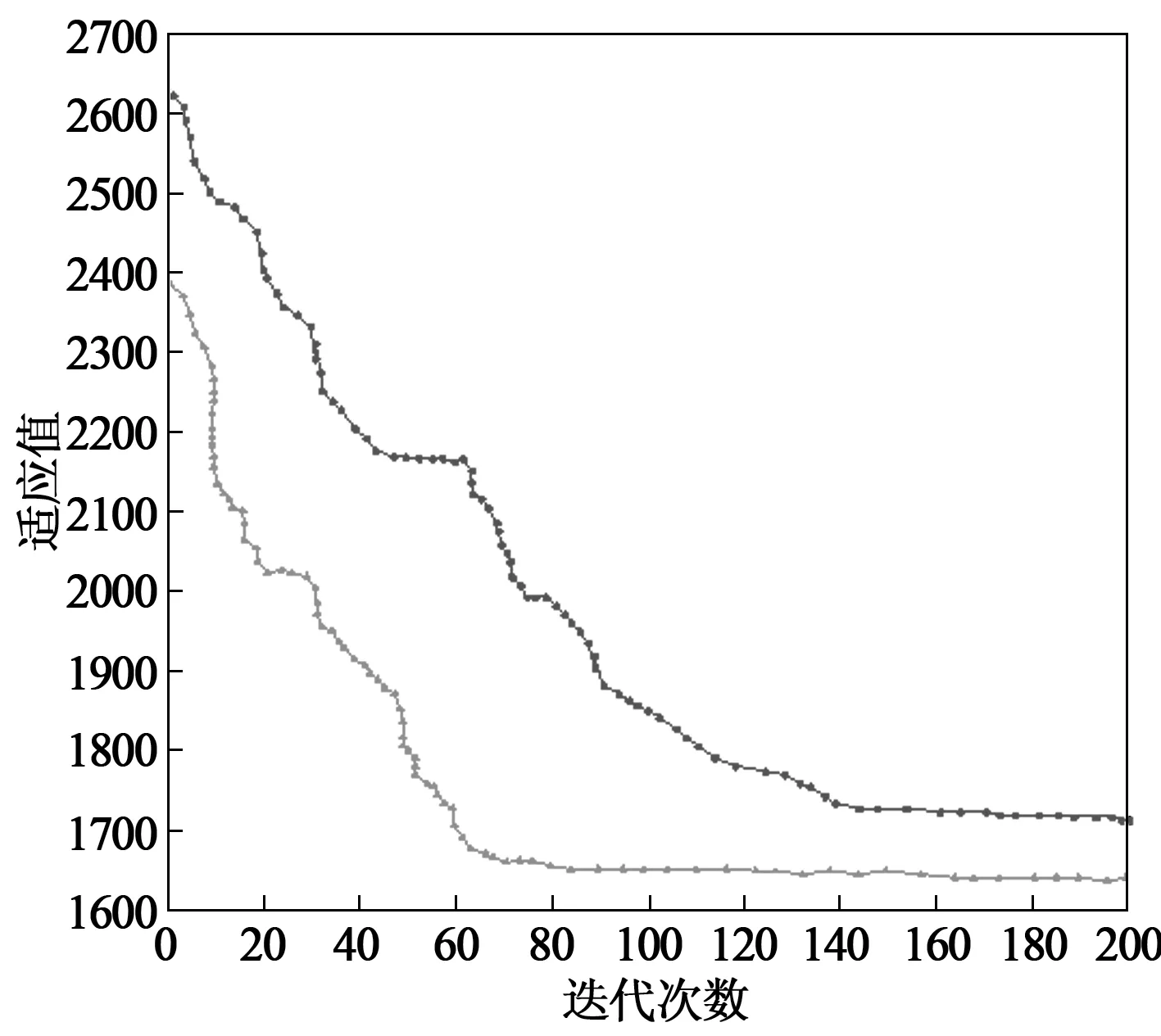

=15N/m,γ=5,n=60r/min,ρ2=7.8×103kg/m3。应用MATLAB编制改进的遗传算法多目标优化程序并对螺旋钻采煤机输送功率、煤粒的二次破碎率、螺旋钻杆的输煤量及钻杆的质量进行优化求解。设定算法迭代次数为200次,初始种群数目100个,与标准遗传算法进行收敛性对比,突出改进后算法的优势,生成的收敛曲线如图4所示。

图4 算法收敛性对比

由图4可知,适应值逐渐减小,算法中个体的适应能力逐渐升高,改进后的遗传算法收敛性明显优于标准遗传算法。

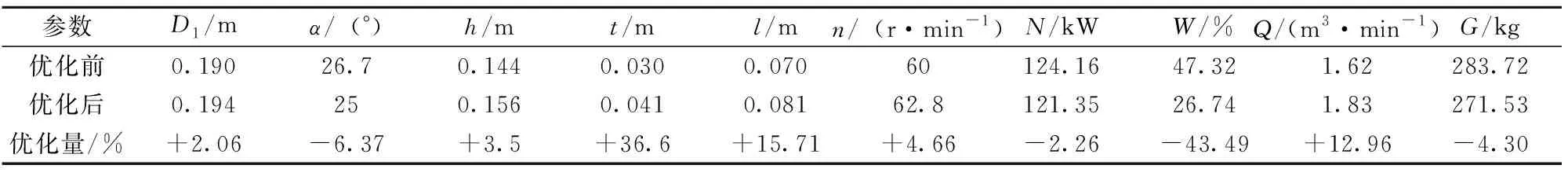

利用改进的遗传算法进行优化求解,优化结果如表1所示。

表1 优化前后参数情况

根据表中数据,利用改进的遗传算法对螺旋钻杆进行优化,钻杆直径增加2.06%,叶片螺旋升角降低6.37%,叶片高度增加3.5%,叶片厚度增加36.6%,螺距增加15.71%,电机转速增加4.66%。输送功率下降2.26%,二次破碎率降低了43.49%,输煤量增加了12.96%,钻杆质量减轻了4.30%,数据显示优化后螺旋钻杆综合性能得到提升并实现轻量化。

对优化前后的钻杆进行同等载荷下的ANSYS静力学分析[21],采用All-Tri方法进行网格划分,网格大小为10mm,生成101934个节点,53727个单元,网格模型如图5所示。

图5 钻杆网格模型

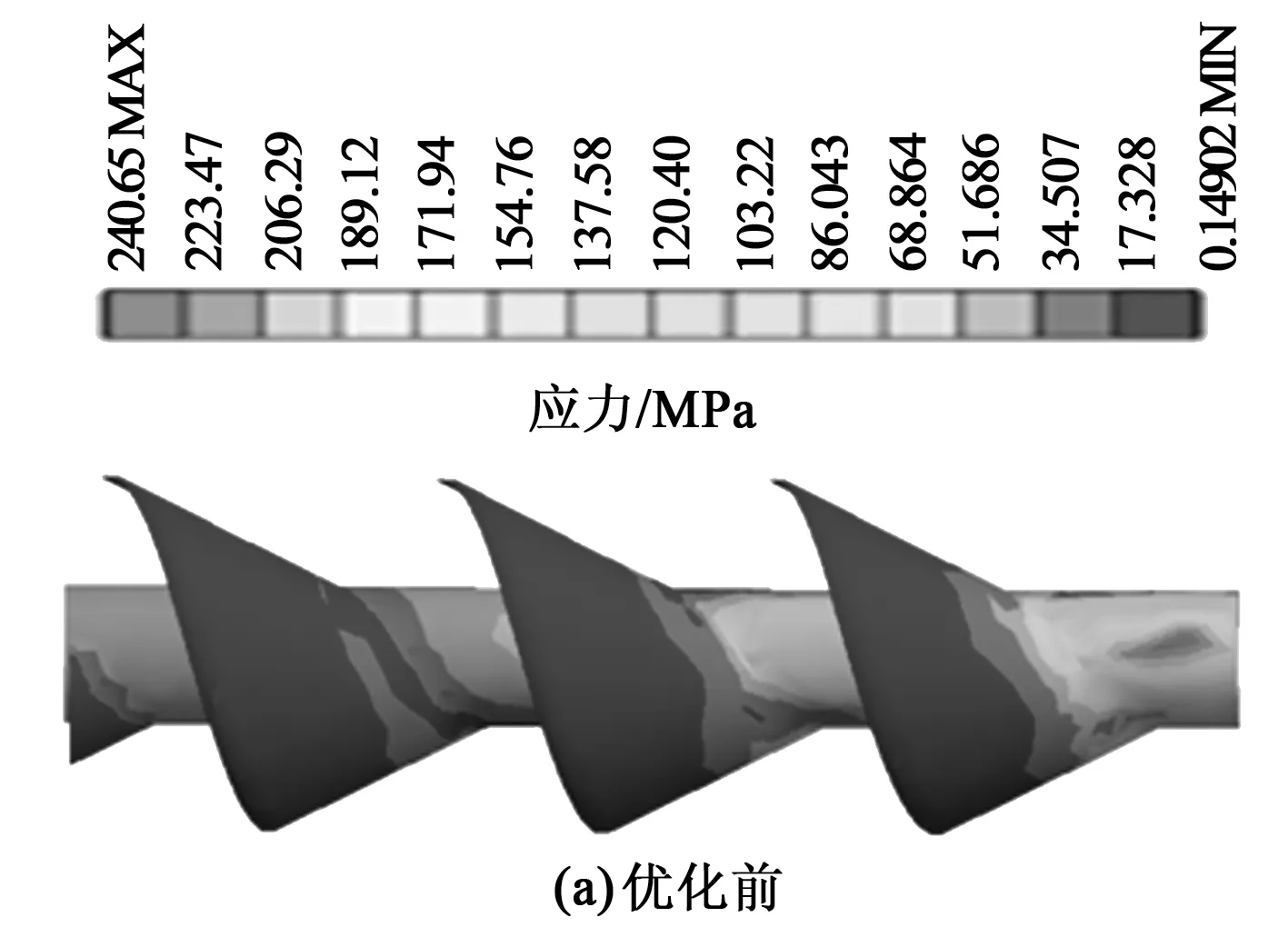

优化前后钻杆的应力分布情况分别如图6(a)、6(b)所示。

根据钻杆等效应力云图可知,优化前钻杆的最大等效应力为240.65MPa,优化后钻杆的最大等效应力为211.98MPa,通过多目标优化设计,钻杆的等效应力降低了11.9%,根据前述钻杆的强度约束条件,优化后钻杆强度得到了提高,符合工作时的可靠性要求。

图6 优化前后钻杆等效应力云图

5 结 论

本文通过建立螺旋钻采煤钻杆的三维模型及煤粒运动模型,利用改进的遗传算法对钻杆基本参数进行多目标优化设计及应力分析,为多目标优化设计提供一种新方法,主要得出如下结论:

(1)通过对经典遗传算法的变异算子的变异率进行自适应计算,提高了遗传算法种群个体的多样性,使得算法局部寻优的能力和泛化性能得到改善,避免经典算法中个体早熟溢出导致最优解不准确的问题。

(2)利用小生境运算对遗传算法中的适应函数进行改进,增加算法中种群个体特征评价的可靠性和个体进化能力,使算法在保证种群多样化的同时兼备多目标最优求解过程的准确程度。

(3)利用线性加权法以螺旋钻采煤机的输送功率、煤粒的二次破碎率、螺旋钻杆的输煤量及钻杆的质量为多目标优化模型转换为规范化最优求解目标,通过改进的遗传算法对螺旋钻杆进行多目标优化。对比优化前后数据及静力学等效应力云图,利用改进的遗传算法对螺旋钻杆进行参数优化,实现了螺旋钻杆轻质量化,提高了钻杆的机械强度,并在一定程度上提高了螺旋钻采煤机的综合性能。