结合TEC的泵驱两相温控系统的空间应用

2018-11-08王镇锐张兴斌温世喆何振辉

王镇锐,张兴斌, 温世喆,何振辉,3

(1. 中山大学物理学院,广州 510275; 2. 中山大学物理与天文学院,珠海 519000; 3. 中山大学光电材料与技术国家重点实验室,广州 510275)

0 引 言

中国科学院力学所利用天舟一号货运飞船(Tianzhou-1 cargo spaceship, T Z1)在轨飞行的机会,开展微重力流体蒸发和冷凝实验,对冷凝台提出了-5~40 ℃(±0.5 ℃)的控温要求。为满足实验的控温和散热需求,中山大学提出采用半导体制冷片(Thermoelectric cooling chip,TEC)对冷凝台进行控温,并用泵驱两相回路为TEC热端散热的解决方案。

TEC利用半导体PN结的Peltier效应实现制冷。当直流电通过P,N两种不同掺杂半导体材料串联成的电偶时,电偶的两端即可分别吸收和放出热量。加载正向电流时,TEC实现制冷功能;而加载反向电流时,TEC则实现加热功能。它具有结构简单、体积小以及质量轻的特点,是一种简便的制冷和加热器件。针对上述任务需求,用同一块TEC实现加热和制冷的方法符合航天任务对资源制约的苛刻要求。并且TEC在加热或制冷的过程中不产生振动,因此几乎不影响蒸发和冷凝实验。

TEC的制冷能力不仅取决于加载电流,同时其热端的温度和散热条件也至关重要。TZ1货运飞船的科学载荷安装于飞船舱内,舱内无冷却水回路,且舱内温度范围为5~30 ℃。载荷的散热边界只能选择舱内空气。此次基于TEC加热、制冷控温系统的设计关键在于:随着舱内温度升高,甚至达到最高温度30 ℃时,TEC的制冷能力能否将冷凝台制冷至-5 ℃。

为了使冷凝台达到更低的温度,TEC热端需要采取高效的散热方式。风扇和散热翅片的组合是一种比较低效的方法。目前,毛细力热管(CPL)[1]和回路热管(HLP)[2]是最有潜力的解决方案。它们都是无运动部件的被动散热方式,通过多孔结构中产生的毛细力,驱动工质循环,带走热量。这两种回路在空间应用中已经比较成熟[1-2],但是应用过程中,仍遇到许多的困难,例如:设计复杂、启动过程复杂、回路压头小等。

泵驱动两相回路是主动式两相回路,依靠液泵提供回路流动动力。至本文工作前,空间泵驱两相回路的应用有以下几个:

1) 2011年发射的AMS02泵驱两相回路热控系统。该系统是泵驱两相回路系统的首次在轨应用[3]。回路工质为CO2,其冷凝器散热方式为辐射。

2) 2016年搭载多功能飞船缩比返回舱的高热流密度散热泵驱两相回路。该回路无外部散热热沉,采用相变材料作为冷凝器的散热边界[4]。

泵驱两相回路在解决热量远程传输、温度均匀性以及高热流密度散热问题上具有很大的优势,在未来空间应用具有相当的前景。中山大学基于以下几点考虑选择泵驱两相回路作为该项目的散热回路:1)发展空间泵驱两相回路的应用,更全面验证空间站实验平台两相回路关键技术;2)实验室从TTCS项目中积累了两相回路设计经验,为该项目提供了技术支持;3)相对于CPL和HLP,机械泵驱动的两相回路散热能力强、回路流量变化相对灵活(例如工质流量与热流量可独立控制),更能适合TEC加热和制冷的散热需求。

本文结合TEC特性曲线,分别研究了TEC的电功率需求、热端散热需求与两相回路工作温度的关系;同时对回路冷凝器的散热能力进行测试和理论研究,以验证回路设计的合理性。最后给出平行流换热器在地面和在轨的换热测试结果,讨论重力对其换热的影响。

1 回路设计

1.1 回路原理

回路原理图如图1所示,主要部件有储液器、液体泵、两个小通道换热器(Evap1, Evap2)、TEC和风冷式冷凝器。回路工质为R134a。储液器在回路中起到控制回路工作点的作用,采用PID闭环控温。考虑液泵运行安全以及回路散热需求,回路工作点设置一般比环境温度大6 ℃。

冷凝实验开始前,先启动两相回路;待回路稳定后, TEC通反向电流,开始对冷凝台加热,把冷凝台表面冷凝的FC-72工质加热蒸发;一段时间后, TEC通正向电流,开始对冷凝台制冷,并使用PID闭环控制方式,将冷凝台控温至目标温度。回路工质在液泵的驱动下经过换热器,吸收TEC热端的热量并蒸发为两相状态。工质接着流经箱体外的冷凝器,把热量排散到舱内空气,冷凝为单相并进一步降温到过冷状态,最后回到液泵入口。

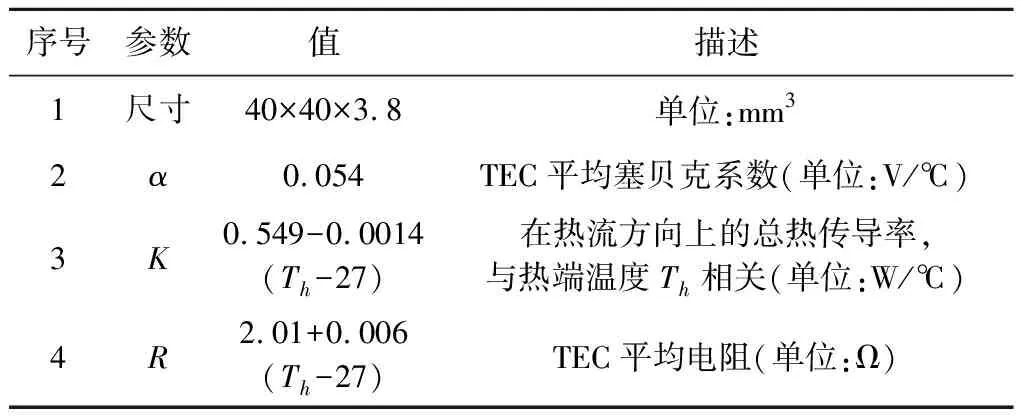

1.2 冷凝台与换热器

冷凝台与换热器组合如图2所示,冷凝实验在冷凝台圆柱上表面进行。冷凝台的材料为紫铜,上部为圆柱体,下部设计与TEC配合。TEC安装于换热器与冷凝台之间,其型号为TEC1-12706(江西纳米克公司)。该型号TEC的重要参数如表1所示,该表根据文献[5]和厂家提供的参数文件计算所得。用于TEC散热的换热器为平行小通道换热器,包含22个小通道。小通道的截面为1×3 mm2,对应水力直径为1.5 mm。在地面测试工况中,当工质流量为47 kg/(m2·s),出口干度为0.1,换热器的两相平均换热系数为2540 W/(m2·℃)。该工况为典型的在轨试验工况,所以在后续的计算中采用该换热系数进行计算。三个部件接触面用导热脂粘合。

表1 TEC重要参数Table 1 Main parameter of TEC

1.3 风冷式冷凝器

风冷式冷凝器组件的设计如图3所示,包括两个电风扇,平行流换热器(见图4),风入口温度传感器以及安装支架。该组件安装于实验箱体外(图1虚线框外)。

平行流换热器是典型的钎焊铝平行流换热器,被广泛应用在汽车空调中。本文工作之前尚未发现其空间应用。换热器有两程通道:入口程和出口程,分别由8条和3条扁平管组成(见图4)。每条扁平通道长270 mm,内部分为9个平行小通道,小通道的截面积为1.5×1.3 mm2。该换热器空气侧为百叶窗结构,其结构以及结构参数如图5和表2所示。

2 计算以及验证测试

2.1 TEC与两相回路换热原理

为更好理解冷凝台TEC、两相回路和箱外空气的热交换过程,两相回路系统原理图简化为图6。当TEC加载一定正向电流时,冷凝台开始降温。一段时间后,冷凝台温度趋于稳定。此时,TEC冷端温度为Tc,热端温度为Th,制冷量为Qc。TEC的制冷量Qc不仅为冷凝台表面工质冷凝提供冷凝焓,而且为冷凝台的漏热提供冷量。根据正样件实验测量和计算得到,当环境温度为30 ℃且冷凝台温度为-5 ℃时, TEC需要为冷凝台提供冷量为19.1 W。

TEC传递到Evap1的热量等于TEC电功率与制冷量的和,用式(1)表示:

Q=Qc+UI

(1)

式中:U为TEC两端电压,I为TEC的电流。

回路工质吸收热量,由单相蒸发为两相。此时换热器出口温度为两相饱和温度Tsat。TEC热端温度与两相饱和温度的关系如下所示:

Q=he(Th-Tsat)S

(2)

式中:he为换热器平均换热系数,S为换热面积,换热器材质为紫铜,故忽略金属热阻。

吸收了TEC热端热量的工质在泵驱动下,流往实验箱外的冷凝器。在箱外电风扇强制对流的作用下,热量传递到舱内空气。饱和工质冷凝为过冷液体并回到泵入口。

2.2 TEC制冷能力计算

TEC的制冷能力与其热端温度Th和电流密切相关。为了获取更低冷端温度和更大制冷量,TEC对电功率和热端散热需求越高。现假设TEC冷端的温度为-7 ℃(考虑冷凝台热阻以及余量),制冷量为19.1 W,以计算TEC的电功率需求、热端散热需求与两相回路工作温度的关系。

根据文献[5],TEC冷端制冷量用下式计算:

(3)

式中:α为TEC平均塞贝克系数,K为TEC冷热端平均热传导率,R为TEC平均电阻。

根据式(3)和式(1),可计算在满足制冷要求的情况下,TEC电功率、热端散热需求与热端温度的关系。计算结果如图7所示,当热端温度达40 ℃,且保证冷端温度以及制冷量时,TEC所需电功率需大于56 W。

TEC的散热边界为两相回路的换热器。当换热器为两相工况时,换热器内工质温度等于回路工作点温度,且基本不变。根据式(2)可以获得TEC电功率,热端散热需求与回路工作点的关系,结果如图8所示。

2.3 冷凝器散热能力

平行流换热器具有轻便,高效的特点。以往对于平行流换热器的研究都已经非常成熟,见文献[6-8]。研究多关注扁平通道之间的流量分布、平行小通道工质侧冷凝换热以及通道外表面翅片的优化。

换热器的热阻主要分为换热器内部工质侧的换热热阻、金属热阻和空气侧的换热,可以用下式计算:

(4)

式中:hc为换热器基于换热器扁平通道外表面面积的换热系数,ha为基于扁平通道外表面积空气侧换热系数,hw为工质侧换热系数;忽略金属热阻。扁平通道外表面面积与工质侧表面积的比Aa/Aw=0.638。

考虑泵驱动两相回路,泵入口需要一定的过冷度,以保证回路正常运行。因此工质侧换热需分别考虑液相换热和冷凝换热。下文分别对空气侧换热、工质侧液相和冷凝换热进行实验和计算研究。由于TEC的额定功率有限,第2.3节的测试中,回路热载由陶瓷加热片提供。

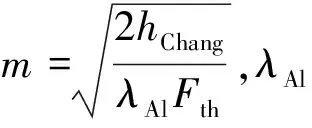

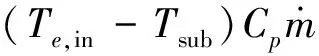

2.3.1空气侧换热

对于空气侧的换热,Chang等[9]和Kim等[10]的j因子关联式应用较为成熟,其中Chang关联式的使用范围为100 (5) 其中,ηa为空气侧翅化效率,按下式计算: (6) 其中,ηf,a为空气侧翅片效率,按下式计算: (7) 2.3.2液相换热测量 关于液相换热的研究已经有非常多,但仍有歧义。Lee等在文献[11]中总结了前人的实验结果并提供了许多液相层流的参考模型;Kays等[12]认为液相层流的换热只与通道的形状相关,与无量纲常数Re无关;在Choi等[13]的研究中,其测试工况的雷诺数更低,接近20,并提出了自己的关联式: Nu=0.000972Re1.17Pr1/3 (8) Owhaib等[14]用R134a作为测试工质,将结果与Sieder和Tate所提供的关联式子作比较,发现在层流区域有较好的吻合[15]。Choi与Sieder提出的换热系数与雷诺数Re有关联性,与Kays的观点不同[15]。 测试工况中,平行流换热器的流量属于低流量工况,需要对液相的换热进行测量。测量过程中,储液器先加热,并设置为一个比较高的温度(45 ℃);待储液器温度稳定后,开启液泵等必要的器件,并启动回路热载。回路流量为1~4 g/s,对应平行流换热器的流量范围为7~76 kg/(m2·s)。 液相工况换热器平均换热系数用下式计算: (9) 式中:Hio为换热器进出口工质的焓差,ΔT为工质与空气的算术平均温差。 测量结果如图9所示,并与几种预测模型进行对比。预测模型使用式(4)计算。其中,换热器风侧的换热系数ha使用Chang关联式得到;工质侧换热系数hw分别使用Kays,Choi和Sieder得到。 从图9可以看出,换热器的平均换热系数随着流量的增加而增大。换热系数的实验结果与Choi关联式有很好的吻合,然而Sieder关联式子对换热的预测大于实验结果。 2.3.3冷凝换热 工质侧的两相冷凝换热参考Thome提出的换热模型[16]。根据Thome的研究,冷凝换热与管道内流型相关。当流型为环状流、塞状流或者是雾状流时,冷凝换热以对流换热为主,用下式计算。 (10) 在微重力环境下,管道内只有三种基本的流型:包括环状流、塞状流和雾状流。因此工质侧冷凝换热用式(10)计算。 2.3.4冷凝器散热能力预测 根据式(4),可以分别计算得到工质侧为液相和两相时,换热器的平均换热系数。其中空气侧的换热仍用Chang关联式计算;工质侧液相换热采用与实验结果相近的Chio模型;工质侧冷凝换热用式(10)计算。根据经验,为了保证回路的正常运行,以及液泵的安全,泵入口的过冷度需要大于3 ℃。于是建立图10所示的平行流换热器散热模型,计算不同工况下冷凝器的换热功率。模型中,A为平行流换热器的总换热面积。 根据图10模型得到的冷凝器散热功率计算结果如图11所示。冷凝器的散热能力随着回路工作点与环境的温差的增加而增加。当回路的流量为2 g/s时,冷凝器的散热能力约为41 W/℃。 两相回路的设计重点在于:当飞船舱内的温度较高(达到30 ℃)时,TEC是否能够满足制冷需求。当环境温度提高,回路需要相应的提高工作点,进而影响到TEC的热端温度,导致TEC需要更大的电功率,以满足制冷需求;与此同时,TEC热端的热量也相应增大。因此系统设计方案的合理性需要进行测试和理论计算验证。 考虑环境温度为30 ℃工况,并假设回路流量为2 g/s。如图12所示,实线表示在满足冷凝台-5 ℃的制冷温度和19.1 W制冷量的前提下,不同回路工作温度与TEC热端散热要求的关系。虚线由第2.3节计算所得,表示不同工作温度与冷凝器散热能力关系。从图12可以看出,为了实现冷凝台-5 ℃的制冷要求,回路的工作温度设置至少为36 ℃,此时回路散热能力为90 W。 前文结合Thome冷凝换热关联式、Chang风侧换热关联式以及Choi液相换热公式,得到冷凝器散热能力与工作温度关系。图12通过比较TEC散热需求与冷凝器散热能力,初步通过计算验证了系统设计的合理性。 为了进一步验证图12计算结果,试验件进行了冷凝器散热能力测试。试验件中,回路的热载由陶瓷加热片提供。图13为地面关于冷凝器散热能力的测试结果。测试过程中,环境温度为25.0 ℃,工作点设置为30.0 ℃,回路流量为2.0 g/s。换热器出口饱和温度与环境温度的温差为5.0 ℃时,回路从换热器到冷凝器入口的漏热为2.8 W。冷凝器散热量与回路热载的关系用下式计算。 (11) 如图13所示,泵入口过冷度随着散热量增加而降低,最低过冷度为2.7 ℃。将测试结果与预测模型计算结果进行比较发现,当冷凝器出口过冷度小于3.4 ℃时,预测模型小于实验值结果,并且随着出口过冷度降低,偏差增大。 与试验件不同,正样件回路的热载由TEC提供。TEC热端热量是根据式(1)、式(3)获得。由于正样件功率以及实验时间限制,实验过程中,固定液泵转速(流量3.0 mL/s),并给TEC加载固定占空比(认为稳定后,TEC电功率不变,55±2 W)。对比冷凝器出口过冷度来比较重力对冷凝器换热的影响。天地对比结果如图15所示。其中预测模型的计算过程如图14所示。 在轨与地面测试结果表明,当回路热载相同时(即TEC占空比相同),冷凝器出口过冷度差异基本都在0.3 ℃以内(见图15)。而预测模型计算得到出口过冷度偏小,说明该模型低估了冷凝器的换热,与图13的计算结果相似。 从天地对比结果可以看出,重力对冷凝器换热的影响不大。这可以从以下几点解释:1)冷凝器的换热器为平行通道换热器,内部通道尺寸为1.5×1.3 mm,属于小通道,重力对冷凝换热的影响有限。2)平行通道换热器分液相区域和两相冷凝换热区域,由于换热器入口干度低(小于0.05),两相冷凝换热在换热器平均散热所占的比例较小。3)从式(4)可以看出,换热器的热阻包括工质侧热阻和空气侧热阻。而空气侧均有两个电风扇强化对流,因此空气测热阻在天地工况中基本一致,进而减少热阻差异。 在轨的实际舱温较低(约10~14 ℃),TEC的制冷能力以及冷凝器的散热能力远远满足实验需求。图16为冷凝台在轨的控温曲线。 冷凝实验时,先启动储液器预热;待储液器控温稳定后启动液泵;冷凝台TEC先加载反向电流,加热冷凝台,分别控制温度为30 ℃,40 ℃;加热一段时间后,TEC加载正向电流,开始对冷凝台制冷和控温,控温温度分别为10 ℃,5 ℃,0 ℃以及-5 ℃。稳定时控温精度可达±0.2 ℃。从蒸发器出口温度可看出,稳定时TEC为回路提供的热载还未能使得换热器出口工质成为两相。 本文介绍了TEC与泵驱两相回路结合的控温系统的设计原理。结合TEC特性曲线,分别研究了TEC的电功率需求、热端散热需求与两相回路工作温度的关系;同时对回路冷凝器的散热能力进行测试和理论研究,验证回路设计的合理性。该系统为国内首个执行空间任务的泵驱R134a两相回路系统,为空间站实验平台的两相回路设计提供技术支持,拓展泵驱两相回路的空间应用。回路首次在空间任务中使用钎焊铝平行流换热器,为该类型换热器的空间使用提供参考。同时通过天地数据对比以及研究讨论,验证了重力对平行流换热器的平均换热的影响几乎可以忽略。

2.4 TEC制冷能力与回路散热能力评估

3 地面验证与在轨运行情况

3.1 地面验证

3.2 对比平行流换热器天地换热情况

3.3 系统控温性能在轨运行情况

4 结 论