基于EDEM的倾斜圆盘勺式大豆排种器清种过程优化研究

2018-11-06蔡宗寿甘义权张雷雷

许 健,蔡宗寿,甘义权,张雷雷

(云南农业大学机电工程学院,昆明 650201)

精密播种器具有单粒率高、空穴率少等优点,为现代播种作业发展趋势[1-2]。排种器作为精密播种机核心部件,其工作状态稳定性和排种性能影响播种机工作质量[3-4]。

目前播种机排种器主要分为机械式和气力式两大类。气力式排种器在西方国家使用普遍,但存在结构复杂、使用和维护费用昂贵等缺点,目前国内较难普及。倾斜圆盘勺式大豆排种器作为机械式排种器,具有结构简单、充种性能良好、可自行清种、使用维护方便等特点,广泛应用于大豆播种机,但高速作业下清种效果不稳定[5],排种性能主要受限于排种器清种能力。

传统理论设计与试验周期长、成本高,近年来,计算机辅助优化设计离散元法应用于排种器研究增多[6-7]。张涛等运用离散元法分析振动对排种器内玉米种群运动影响规律[8]。廖庆喜等采用离散元法研究内锥筒中种量与临界转速关系[9]。刘宏新等创新设计对置斜盘排种器,并用离散元法验证该结构优越性[10]。本文以倾斜圆盘勺式大豆排种器为研究载体,研究分析排种器清种过程并建立数学模型,以探明清种过程机理及影响清种性能因素,以合格指数和重播指数作为排种器性能评价指标,运用离散元软件EDEM作二次回归正交旋转组合试验并借助Matlab绘制主要影响排种器性能参数响应曲面图,旨在获得排种器最优参数组合并通过台架试验验证优化结果,为该型排种器样机试制及优化提供理论依据。

1 排种器结构特点和工作原理

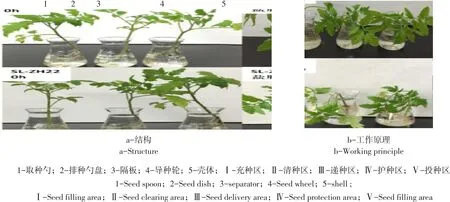

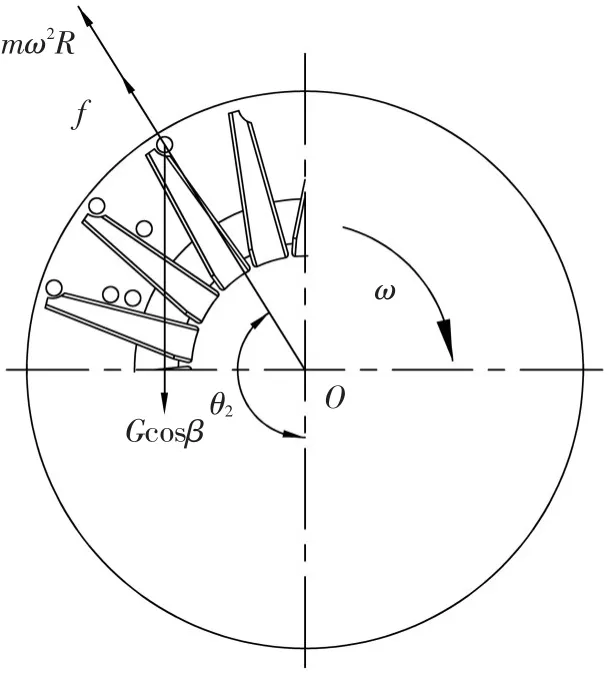

倾斜圆盘勺式大豆排种器主要由取种勺、排种勺盘、隔板、导种轮、壳体等部件组成,如图1a所示。该型排种器结构特点是排种勺盘与垂直方向成β角,拥有利用重力自行清种能力,有效避免种子机械物理损伤。排种器工作过程主要分为充种、清种、递种、护种和投种5个串联阶段,如图1b所示。当排种器正常工作时,种子通过种箱进入充种区,播种机行走轮通过传动装置带动排种勺盘与导种轮同步转动,种子在排种勺盘旋转搅动下侧向充填进入取种勺内,完成充种过程;排种勺盘继续向上转动至清种区,稳定存在于取种勺内多余种子在受力发生改变情况下,逐渐自行回落至充种区,完成清种过程;取种勺内单粒种子继续向上转动并由隔板开口处进入导种轮,完成递种过程;最后,单粒种子随导种轮与排种勺盘同步转动至下方投种口处投出,落入播种机开沟器形成穴孔中,完成护种、投种过程,实现精量播种作业。

图1 排种器结构Fig.1 Structure of seeder

2 排种器清种机理分析

2.1 清种开始角确定

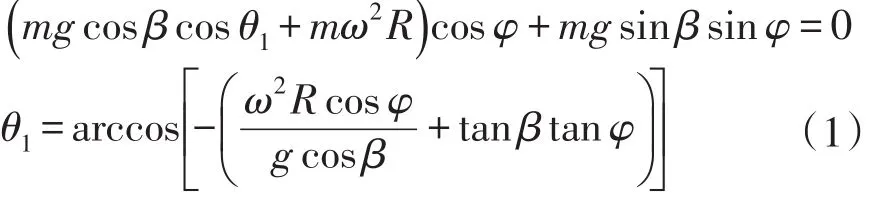

排种器正常工作时,多粒种子侧向充填进入取种勺内,随着排种盘转至一定位置角后,取种勺内多余种子开始在重力作用下回落至充种区,完成清种过程。设处于取种勺内多余种子开始回落时种子所处位置角为θ1,称为清种开始角[11],如图2所示。清种开始角过小时,种子还未完全侧向进入取种勺内即进入清种区,容易造成漏播;清种开始角过大时,取种勺内多余种子无法有效利用重力自行清种,多粒种子同时进入导种轮,产生重播。当种子位于清种开始角时,排种器内壁对种子支持力为0,种子即将脱离排种器内壁沿径向滑落,以此建立种子径向受力平衡方程为:

式中,ω—排种盘转速; β—垂直倾角;R—排种盘半径;φ—种子与排种盘内摩擦角。

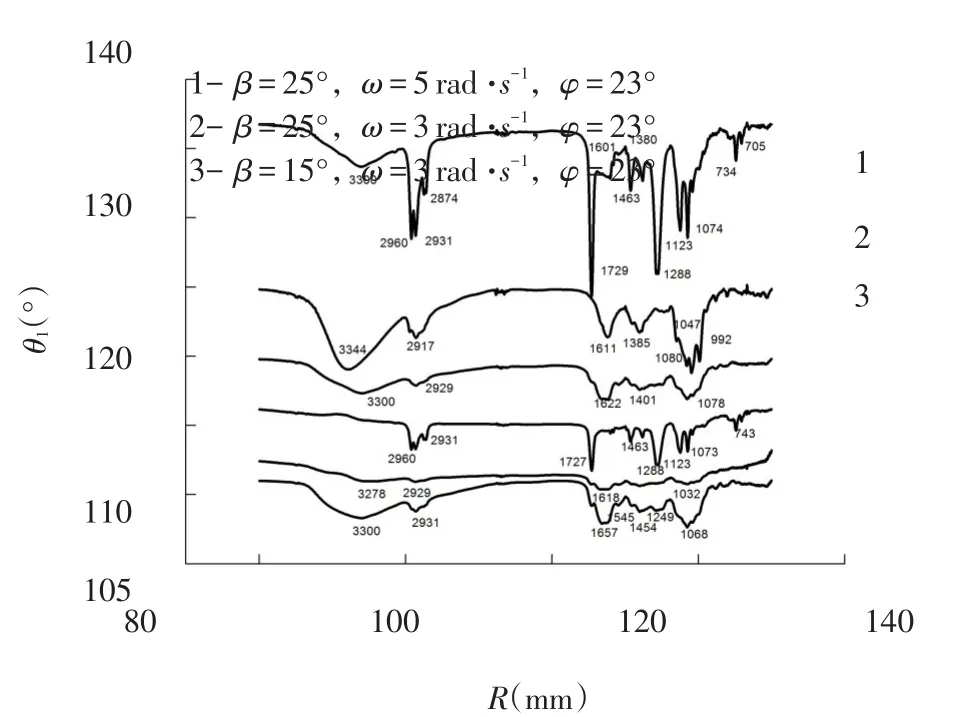

清种开始角是确定充种区种子面高度依据之一,是影响排种器清种能力关键因素,因此探明各因素对清种开始角影响规律及排种器性能至关重要。θ1数值变化规律由图3可知,清种开始角θ1随排种盘半径R、排种盘角速度ω和排种器垂直倾角β增大而增大。

图2 清种开始角计算Fig.2 Clearing start angle calculation sketch

图3 各因素对清种开始角影响曲线Fig.3 Influence curve of various factors on clearing start angle

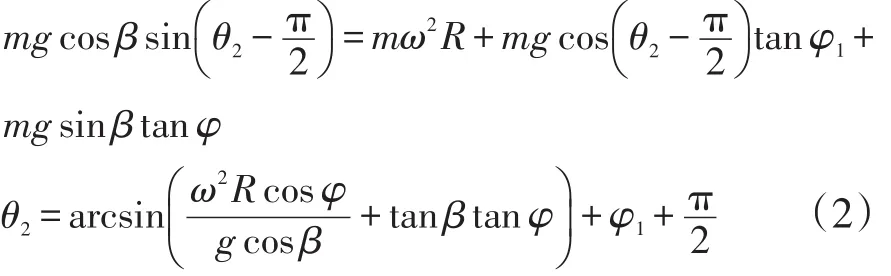

2.2 清种结束角确定

种子经过清种开始角后,部分多余种子开始在重力作用下脱离排种器内壁,回落至充种区,当排种器转至一定位置角时,留在取种勺内多余种子被完全清除,取种勺只剩一粒种子,此时种子所处位置角为θ2,称为清种结束角,见图4。

图4 清种结束角计算Fig.4 Clearing end angle calculation

清种结束角过小时,清种区域将变小,清种不充分;清种结束角过大时,清种区与导种区部分重合,使种子在清种环节未结束时即投入导种轮中,引起重播现象。清种结束角位置还影响排种器隔板开口位置设计。排种器隔板开口位置必须位于清种结束角之后,否则同样导致重播。

当种子位于清种结束角时,作用在种子上重力、离心力和摩擦力平衡方程为:

式中, φ1—种子间内摩擦角。

清种结束角是确定隔板开口处位置角依据,也是影响清种性能重要因素。θ2数值变化规律由图5可知,随角速度ω、排种盘半径R及排种器垂直倾角β增加,清种结束角均呈增加趋势。

清种结束角θ2随排种器垂直倾角β增加而增加,主要是由于在相同条件下,随着排种盘垂直倾角增加,重力沿排种盘方向分力逐渐减小,取种勺对种子把持作用增强,使取种勺内多余种子需更大清种结束角才能完成清种。

清种开始角θ1与清种结束角θ2形成清种区间随排种盘半径R、排种盘角速度ω和排种器垂直倾角β变化而变化。为使多余种子可以有效利用重力自行清种,须有足够清种区间。若清种区间大,则清种时间和行程长,清种性能好;清种区间小,则清种时间和行程短,清种性能差。清种区间结束位置与隔板开口位置之间行程不宜过长,否则取种勺内仅存的一粒种子可能被清除。

3 基于EDEM清种过程试验分析

为优化倾斜圆盘勺式大豆排种器清种能力,提高排种器性能,通过理论分析可知,影响清种性能主要因素是排种盘转速ω、排种器垂直倾角β和排种盘半径R。运用EDEM研究排种器离散元仿真,设计三因子二次回归正交旋转组合试验。

3.1 仿真模型建立及仿真参数设置

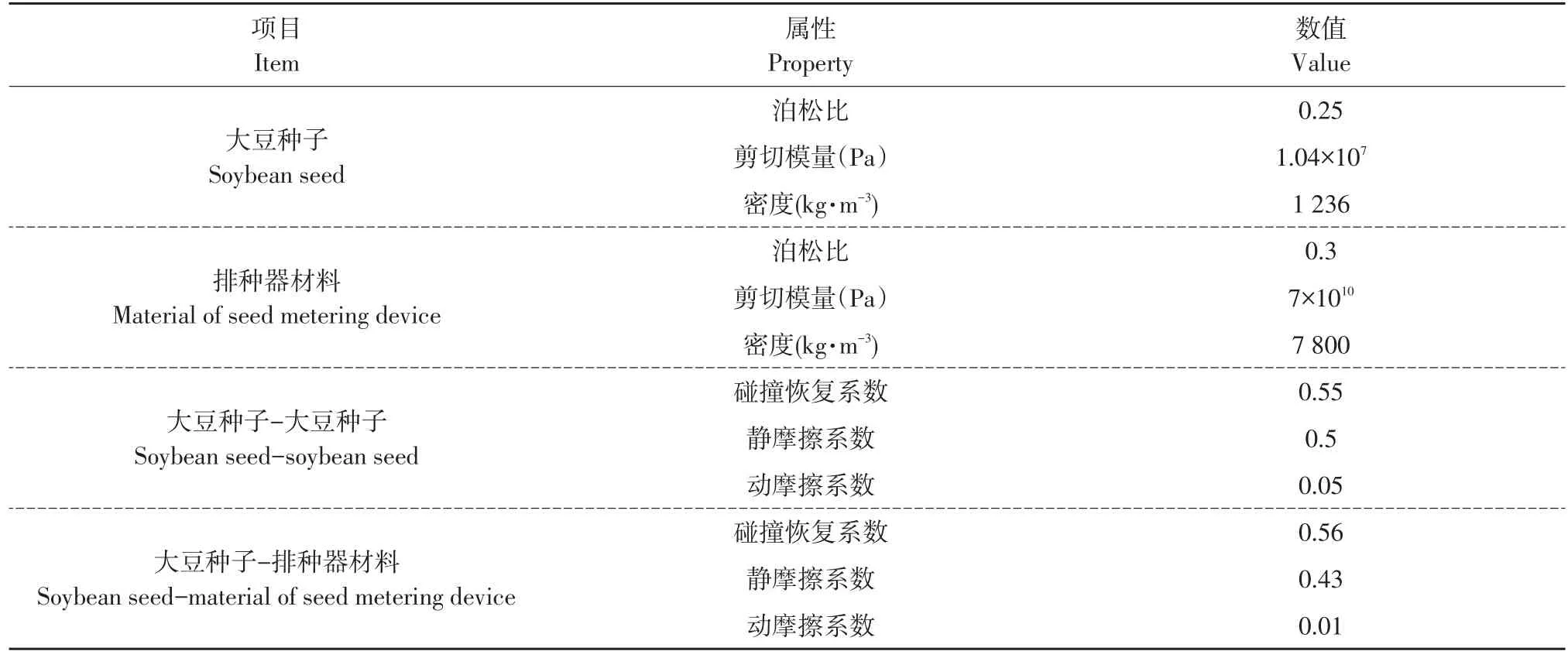

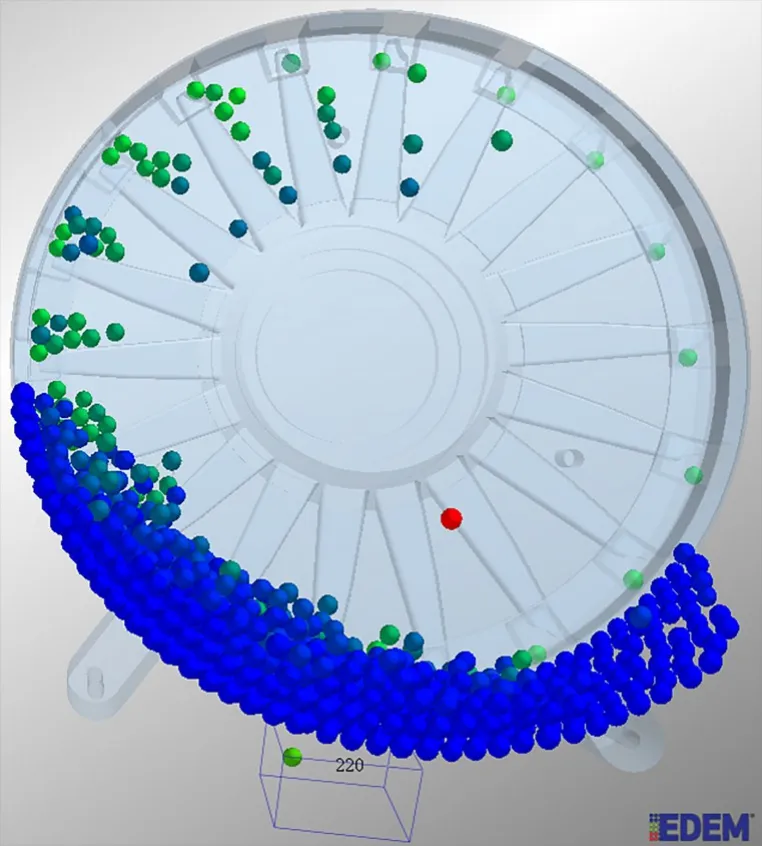

大豆种子几何尺寸和形状均是随机变量,是影响大豆种子在充种室内分布状态及清种性能主要因素。因此,为确定倾斜圆盘勺式大豆排种器最优工作参数。以中黄39大豆种子为试验对象,随机取样1 200粒,分别统计其长、宽、厚三维尺寸,按尺寸频率分布均值建立颗粒模型,统计得出中黄39大豆球形率高达97.3%,故可在离散元仿真软件中设置颗粒为球体。为便于仿真模拟及计算,去除种子运动过程中无关部件,简化排种器模型,应用三维软件Pro/E对排种器实体建模,如图6所示。

将排种器仿真模型以.stp格式导入EDEM。大豆种子和排种器相互间物理特性如表1所示[12]。

种子与种子、种子与排种器间选择Hertz-MindLin(no slip)built-in为仿真接触模型。设置生成1 200颗大豆种子模型,颗粒平均半径为3.452 mm,采用标准差为0.086正态分布,为保证仿真连续性,设置固定时间步长为Rayleigth时间步长16%,仿真总时间20 s(前2 s生成颗粒),网格尺寸为最小颗粒半径2倍。在仿真模型投种口处建立Grid Bin Group,以统计和检测排种器排种性能评价指标,仿真过程如图7所示。

图6 排种器仿真模型Fig.6 Simulation model of seed metering device

表1 材料力学特性Table 1 Mechanical properties of materials

图7 排种器仿真过程Fig.7 Schematic of seed metering device in simulation

3.2 仿真试验指标与结果

试验指标由GB/T6973-2005《单粒(精密)播种机试验方法》确立[13],性能评价指标包括合格指数、重播指数和漏播指数,由于合格指数、重播指数和漏播指数之和为100%,排种器清种能力主要由重播指数体现,因此本文选取合格指数与重播指数作为试验评价指标。

合格指数

重播指数

式中,n1-单粒排种数;n2-2粒及以上排种数;N-理论排种数。

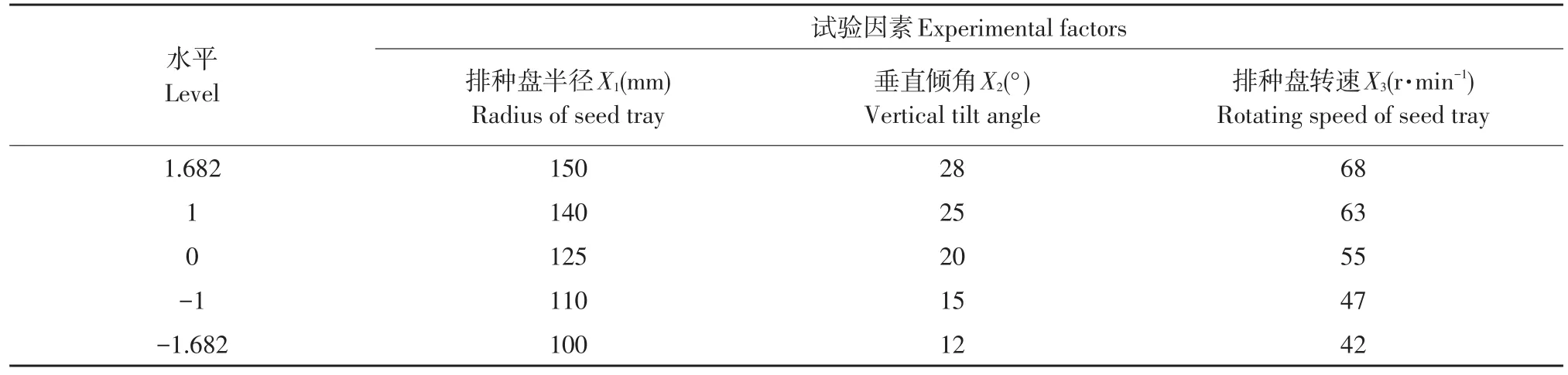

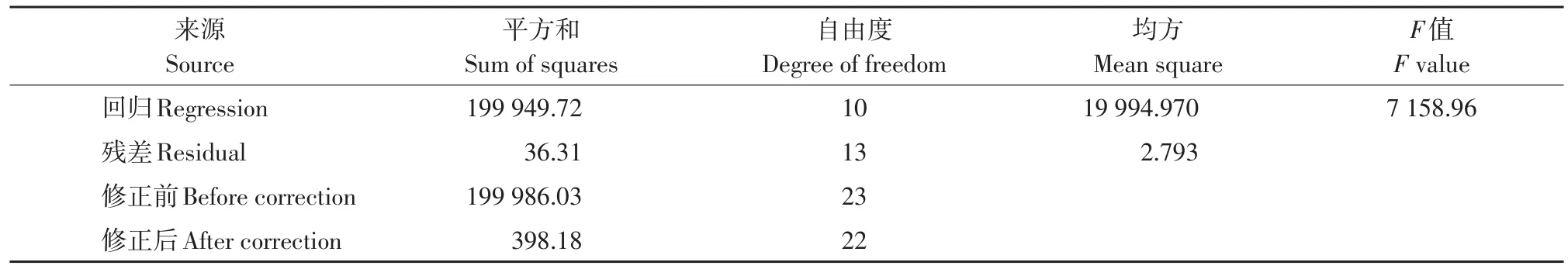

以三因素二次回归正交旋转组合设计方法安排仿真试验,根据上文理论分析结果及实际排种器作业要求,对排种器半径R、垂直倾角β及排种器转速n单因素预试验,设置因素水平编码如表2所示,其中X1为排种器半径编码值,X2为垂直倾角编码值,X3为排种器转速编码值,试验重复3次,仿真试验方案与结果如表3所示。

3.3 试验结果及分析

3.3.1 合格指数

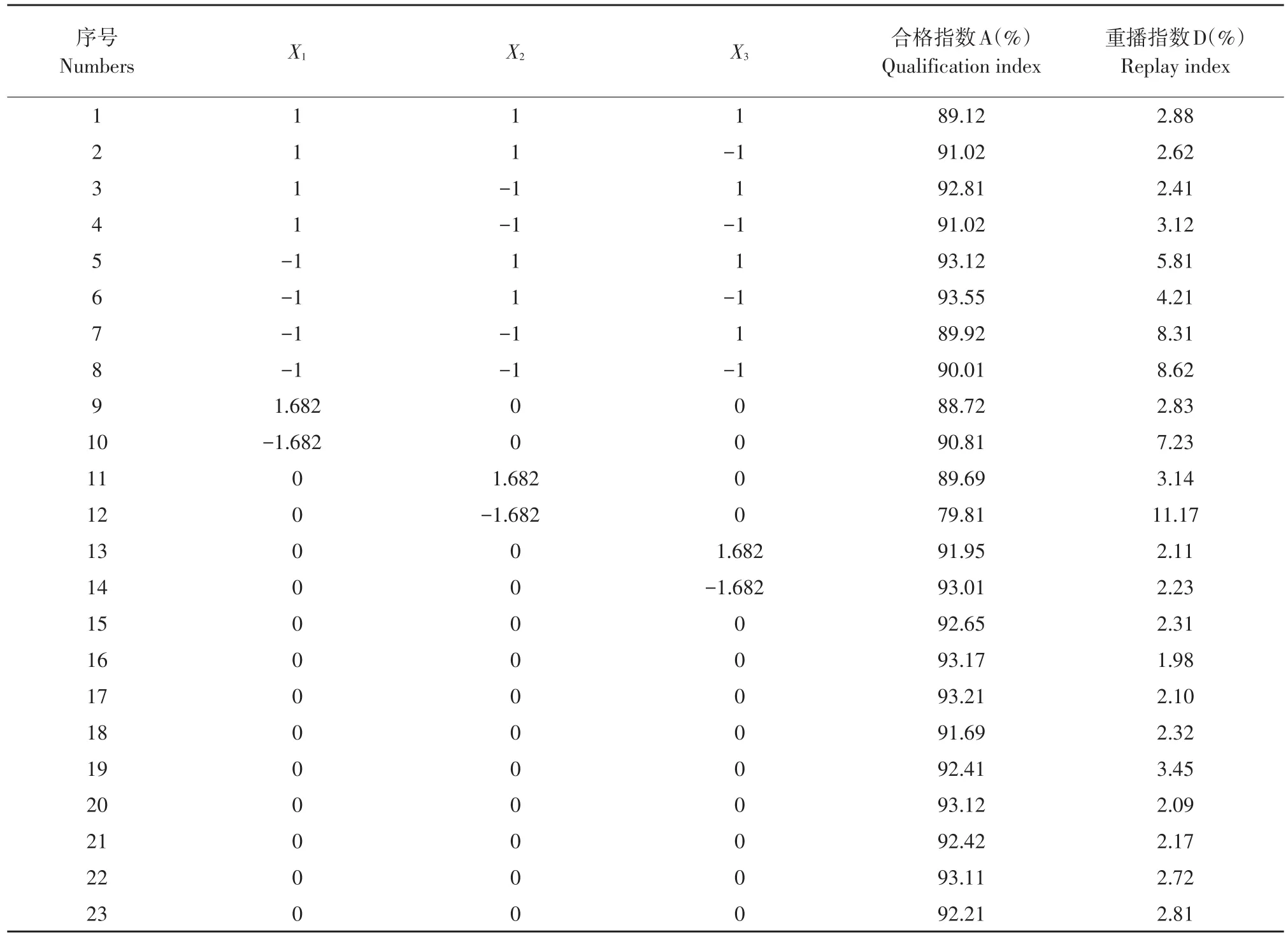

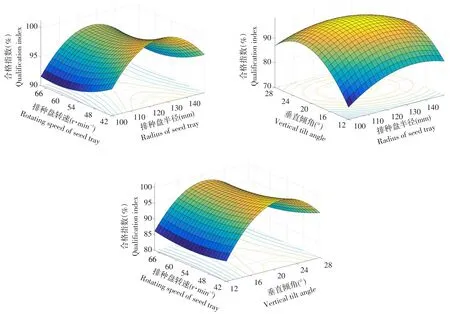

试验结果采用SPSS 23.0数据分析软件回归处理,因素方差分析以确定各因素对试验评价指标拟合优度及其回归方程。合格指数回归方程检验数据如表4所示。

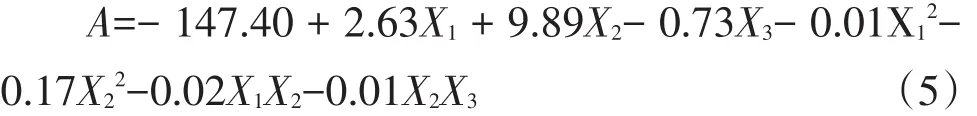

合格指数检验表明试验指标回归方程与试验数据拟合优度较好,可得合格指数与各因素编码值回归方程为

为更直观确定三因素与合格指数关系,运用Matlab软件绘制其响应曲面,如图8所示。

由图8可知,当排种盘半径和垂直倾角作为试验因素时,合格指数变化区间较大,因此排种盘半径和垂直倾角交互作用对合格指数影响较显著。根据回归方程和响应曲面图等值线分布密度可知,在试验范围内三因素对合格指数显著性影响顺序:垂直倾角、排种盘半径和排种盘转速。

分析垂直倾角和排种盘半径对合格指数影响可知,在垂直倾角及排种盘转速位于零水平下,当排种盘半径处于低水平时,合格指数由88.4%增至93.6%,因排种盘半径增加使排种器清种区间增大,清种时间和清种行程长,提高合格指数;当排种盘半径为高水平时,合格指数由92.4%降至89.7%,原因是排种盘半径过大导致清种开始角与结束角不同程度增大,清种区与导种区部分重合,引起重播指数上升,合格指数下降。

3.3.2 重播指数

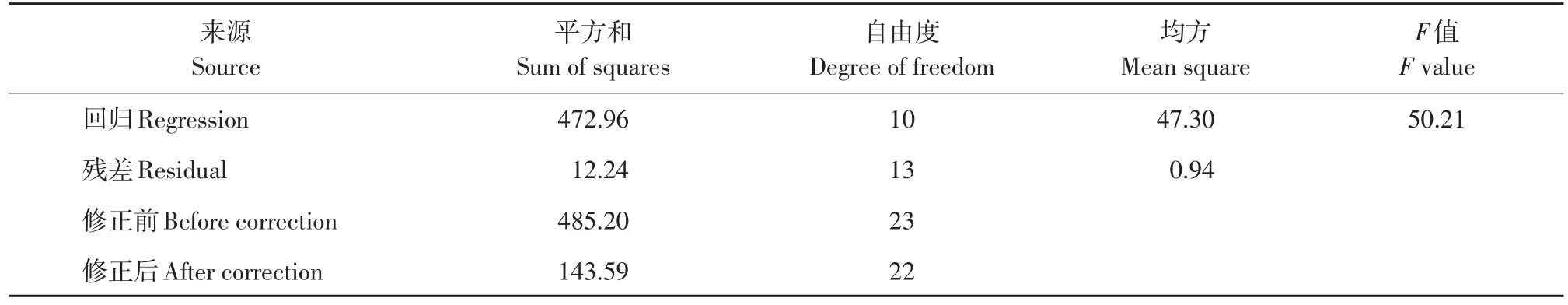

重播指数回归方程检验数据如表5所示。

表2 因素水平编码Table Factors and level codes

表3 试验方案与结果Table 3 Experimental project and results

表4 合格指数回归方程检验Table 4 Qualification index regression equation checklist

图8 合格指数响应曲面Fig.8 Qualification index response surface diagram

表5 重播指数回归方程检验Table 5 Replay index regression equation checklist

由表5可知,试验指标回归方程与试验数据拟合优度较好,可得重播指数与各因素编码值回归方程为:

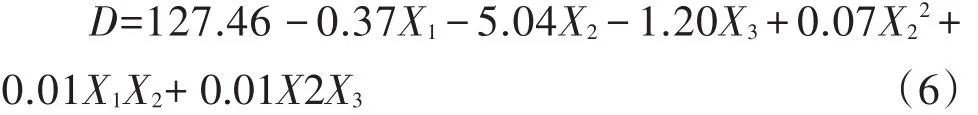

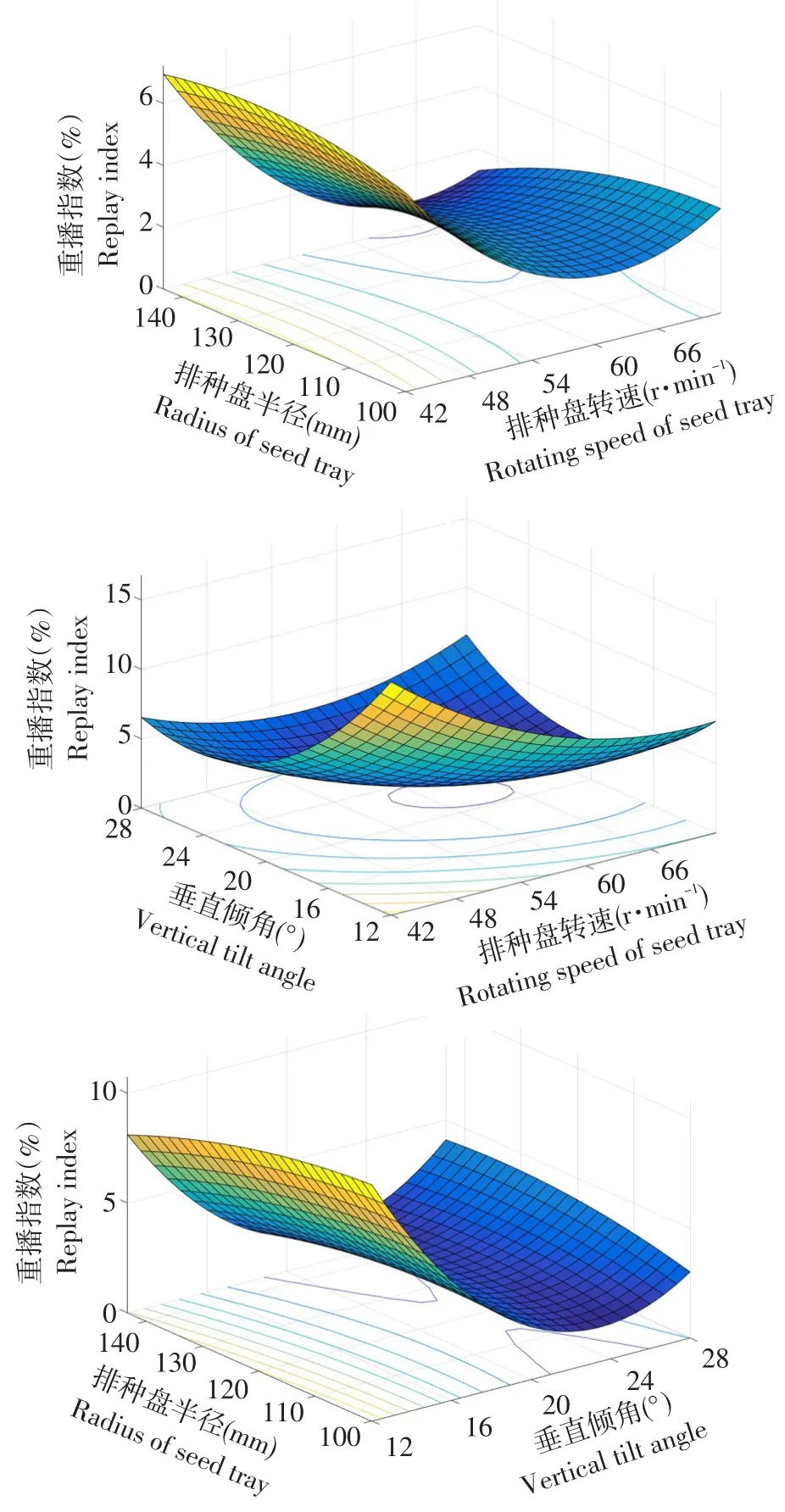

为更直观确定三因素与重播指数关系,运用Matlab软件绘制响应曲面,如图9所示。

由图9可知,当垂直倾角和排种盘转速作为试验因素时,重播指数变化区间较大,因此垂直倾角和排种盘转速交互作用对重播指数影响较显著。根据回归方程和响应曲面等值线分布密度可知,在试验范围内三因素对重播指数显著性影响顺序:垂直倾角、排种盘转速和排种盘半径。

分析垂直倾角和排种盘转速对重播指数影响可知,在垂直倾角及排种盘半径位于零水平下,当排种盘转速位于低水平时,重播指数由7.2%降至3.1%,因排种盘转速增大有利于种子侧向充填进入取种勺,降低重播指数;当排种盘转速为高水平时,合格指数由3.4%增至5.9%,原因是清种开始角与清种结束角上升趋势加快,清种区与递种区发生重合,清种过程不完全导致取种勺将多粒种子递于导种轮中,造成重播指数上升。

图9 重播指数响应曲面Fig.9 Replay index response surface diagram

3.3.3 排种器性能优化

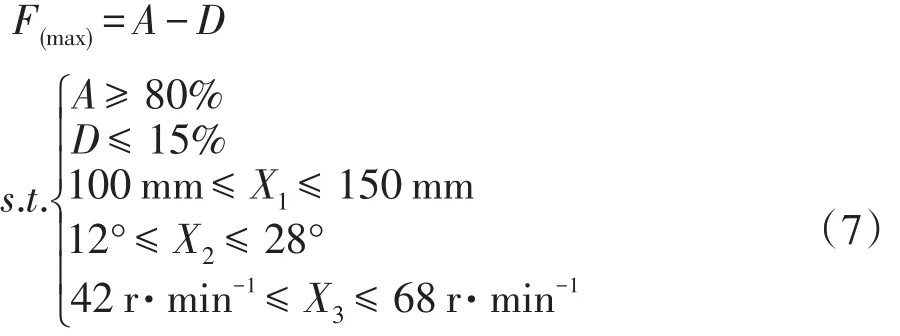

为得到试验因素最佳工作参数组合,提高排种器性能,依据大豆排种器田间作业国家标准要求(排种器合格率>80%,重播率<15%)建立约束函数为

根据参数化数学模型,结合因素边界条件,利用Matlab中非线性优化fmincon函数优化模块分析求解约束函数,以合格指数最大、重播指数最小为条件寻优处理。优化结果为:排种盘半径119.8 mm,垂直倾角22.4°,排种盘转速43.2 r·min-1。

3.3.4 台架验证试验

根据优化结果获得最优参数组合设计加工物理样机,在排种性能测试台上作台架试验,如图10所示。

图10 台架试验Fig.10 Platform experiment

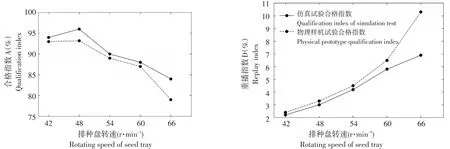

参考GB/T6973-2005《单粒(精密)播种机试验方法》,以排种器转速为横坐标分析物理样机试验与仿真试验对排种器合格指数与重播指数影响,结果见图11。

图11 验证试验结果Fig.11 Verification experiment

4 结论

a.分析倾斜圆盘勺式大豆排种器清种机理,建立清种开始角和清种结束角数学模型,确定排种盘半径、垂直倾角和排种盘转速是影响其清种能力主要因素。

b.通过EDEM作二次正交旋转组合试验,建立合格指数和重播指数回归方程并得到相应响应曲面,确定影响合格指数和重播指数主次因素。优化排种器最佳工作参数组合,当排种盘半径119.8 mm,垂直倾角22.4°,排种盘转速43.2 r·min-1时,排种器清种能力和排种稳定性最优。

c.台架验证试验表明,合格指数随排种盘转速增加而降低,重播指数随排种盘转速增加而增加,优化后倾斜圆盘勺式大豆排种器合格指数为93.8%,重播指数为2.8%。当排种盘转速大于60 r·min-1时,台架试验与仿真试验结果偏差较大,观察试验过程发现此时种群内种子离散运动加大,排种器部分取种勺内多余种子无法有效利用重力自行清种。根据台架试验与EDEM虚拟仿真试验结果对比可知,仿真与试验结果在数值上存在一定偏差,但两者变化趋势及相互之间关系一致。因此,运用离散元法优化排种器性能参数具有可行性。