GD包装机组烟包封签歪斜故障的研究

2018-11-06张庆元李钊王兴梅

张庆元,李钊,王兴梅

(山东中烟工业有限责任公司青州卷烟厂,山东青州262500)

1 现状分析

GDX1包装机是自动化程度很高的设备,生产能力达400包/分。具有性能良好,运行稳定,易于操作等优点。在实际生产过程中,GDX1机组生产的烟包经常出现封签歪斜的现象,极不易调整,该缺陷阻碍产品质量的提高,增加了维修时间,严重影响了设备的有效作业率[1]。

2 封签歪斜的原因分析

由于机组运行速度快,在运行过程中不易看清烟包封签是如何发生歪斜的,根据对封签部位的维修经验再结合对封签结构原理及工艺流程的分析,得出造成封签歪斜的主要因素。

2.1 吸风管道堵塞和叉形板错位

封签输送导轨和叉形板都有吸孔,运行中会出现吸孔被堵塞的情况,封签叉形板有一个90°的运动过程,如果动作没有完全到位,或者产生动作误差,封签在叉形板中就会倾斜,在烟包带着封签进入通道后必然会发生封签歪斜[2]。

2.2 烟包顶部铝箔纸折叠不平整

若烟包顶部的铝箔纸折叠不平整很可能造成封签歪斜,主要存在以下原因情况:

①在二号轮的铝箔纸顶部折叠过程中,两个折角和两个长边折叠器的动作没有调整到要求位置,使铝箔纸折叠不到位而产生犄角或不平;烟包带着封签被推烟板推入折叠通道时由于铝箔纸产生的犄角使封签高矮不一,封签不能很贴实的粘在烟包上发生歪斜。

②铝箔纸太厚,被折叠时反弹力过大也会使铝箔纸产生犄角和不平。

2.3 接烟杆调整不到位

接烟杆是一个护烟机构,当推烟器将烟包带着封签一起进入输出通道时,如果接烟杆的相位没有调整好,离烟包的距离太远不能很好的护住烟包上的封签,封签在随着推烟杆运动的时候,没有粘贴好的封签就会脱落或歪斜。

2.4 封签切刀和下纸通道位置调整不当

封签切刀如果没有调整好,封签切不断,在交给第一导向轮时,封签就有可能因与第一导向轮配合不好而出现堵塞或者歪斜现象。当下纸通道过窄或过宽,封签在下落的过程中也会出现堵塞和歪斜的现象,而且通道过宽时其也不能被下纸导向轮输送到基准座上。

2.5 封签上胶轮上胶厚薄不均

由于上胶轮在封签上涂了两条胶带,如果上胶轮的刮片没有调整好,如果乳胶过多一方面会使封签在粘贴过程中将胶液挤出封签端面并在商标纸上留下胶痕,当烟包继续向下运动时胶液会粘在通道壁上,使通道壁变粗糙且与烟包间的摩擦力也随之增大,进而堵塞封签纸,出现封签歪斜现象;另一方面如果胶液留在下纸通道中还会引起封签纸在下纸通道中堵塞。如果胶太少则封签不易粘贴牢固,使烟包上的封签在运动过程中脱落。

3 封签歪斜的维修方法

针对上述各方面的影响,结合对封签结构原理及工艺流程的分析,通过以下办法来解决烟包封签歪斜的质量缺陷。

3.1 清洁吸风管道调整叉形板

定期对管道和吸嘴进行清洁保养,保养时一定要保证叉形板的相位正确,叉形板在吸取封签时的位置一定要垂直于输出通道,并且转动角度是90°。

3.2 调整铝箔纸的顶部折叠

对二号轮上烟包顶部铝箔纸折叠的两折角和两铲边进行调整,使其能够将烟包顶部的铝箔纸折叠平整。

3.3 准确调整接烟杆位置

由图1可以看出,接烟杆机构在烟包完成封签粘贴后,与纵向推烟杆3(处于4号轮上方)一起夹着烟包后退至烟包输出通道。如果接烟杆2没有很好的接住烟包,顶住烟包顶部的封签,在接烟杆与封签之间有一定的间隙,就不能保证封签在烟包运动过程中不脱落和歪斜,因此通过调整连杆6和摆杆1、4来改变接烟杆的相位使接烟杆2和推烟杆3刚好可以夹住粘贴好封签的烟包一起运动进入烟包输出通道,从而避免了封签在运动中脱落和歪斜。

图1

3.4 调整封签切刀及其下纸通道位置

封签切刀经过调整可以保证封签能被完全切断,下纸通道及封签下纸基准如果调整不当也同样可以引起封签歪斜和堵塞。

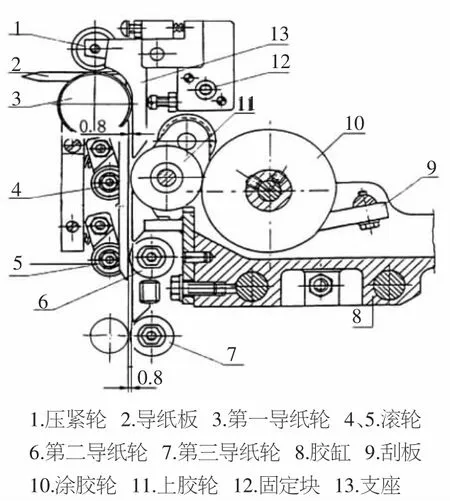

如图2所示,封签切断后被送至导板2处被送往第一导纸轮3(此时导向轮3的半径应为13.5mm)和压紧轮1之间的缝隙处,由于第一导纸轮3是一个不等圆零件,有两个曲面,半径15mm曲面有 140°范围,半径13.5mm曲面有 220°范围,因此当封签纸在第一导向纸轮3转至半径15mm的时候,封签纸在第一导向轮3和压紧轮1的作用下由导纸板2导向作 90°转向的输送,封签被送往下纸通道,封签纸在往下输送过程中受到上胶轮11的上胶和输送,继续下落,并由第二导纸轮6和滚轮5、第三导纸轮7和从动轮的作用,被送往下纸基准盒中(如右图3所示)。

封签纸在下落过程中,如果封签吸轮、导向板或者其中任一导纸轮的位置调整不当,都会使封签在通道内单边擦导向板造成堵塞或歪斜。要解决这一问题就必须保证支座与导向板之间的间隙在0.8mm,第二导向轮与导向板有0.3mm的间隙,如是才能保证封签在下纸通道中延通道的中心线位置准确的下落至基准盒中。

图2

图3

4 改善效果分析

通过分析GDX1机组封签歪斜原因然后再以有针对性的维修方法进行预防维修,机组烟包封签歪斜质量缺陷得到显著改善,大大减少了维修时间,提高了机组产品包装质量,设备的有效作业率由原来的85%提高到90%。