基于模糊PID的电烘箱温度控制系统设计与实现

2018-11-05李旻

李旻

(闽北职业技术学院,福建 南平 353011)

0 引言

温度是工业生产和科学研究中经常涉及到的重要参数之一,实现对温度的精确控制,对于工业生产和科学研究具有重要的意义[1]。针对电烘箱的温度具有非线性、大惯性、大滞后等特点,工业生产中采用的传统PID控制方式精度不高,难以取得较好的控制效果。模糊PID是将模糊控制理论与PID算法相结合的一种控制理论,它具有自适应、自学习的特点,其构成的PID控制器结构简单、抗干扰性强,能较好地控制具有非线性、大迟滞特征的控制对象。

1 传统PID控制技术

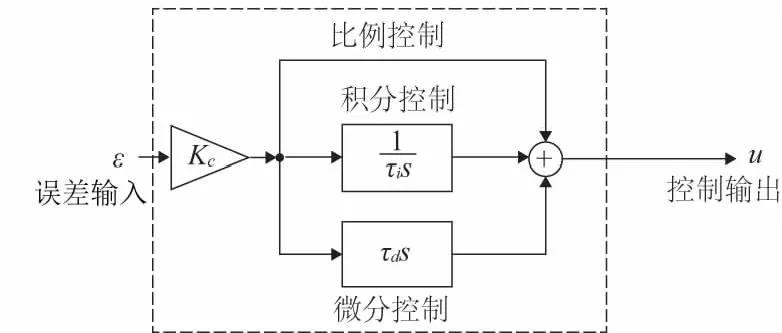

PID(proportional-integral-derivative)是一种在工业控制系统中常用的控制回路反馈机制(控制器),PID控制系统如图1所示。在控制过程中,PID控制器连续计算误差值,并将其作为测量的过程变量和期望的设定值之间的差异。PID控制主要由3个部分组成[2]。

1) 比例控制(proportion controller)

比例控制能够依据比例系数Kp影响受控系统的偏差信号,进而对受控系统产生作用,使该系统以尽可能快的速率消除偏差,可表示为:

P=Kperror(t)

2) 积分控制(integral controller)

积分控制能够保证在稳态时,控制系统被控对象的被控量与预期值之间没有静态跟踪误差,可表示为:

3) 微分控制(derivative controller)

微分控制能够优化系统的稳定性和动态响应速度,表示为:

图1 PID控制系统

PID控制技术原理简洁,鲁棒性强,自20世纪40年代在工业过程控制领域广泛应用开始,系统控制工程师已经积累了大量的PID应用相关经验。但是,随着工业生产控制需求的不断精益,在越来越多元复杂的控制对象面前,特别是大延时、大滞后、非线性的控制对象,常规PID控制技术越发显得力不从心,因此,世界各国学者针对PID控制技术的改进显得尤为必要。

2 模糊控制技术

20世纪60年代,美国工程科学院院士L.A.Zaded教授[3]发表了一篇关于模糊集理论的论文,论文中创新性地引入了模糊集的概念,并给出了一种全新的针对冗杂系统的分析方法,该分析方法的重点即是为冗杂的系统进行数学建模,同时在语言分析的基础上,将其翻译成计算机可识别的算法语言,这种将语言变量代替数值变量的描述方式,成为了一种针对不确定问题的处理方法。

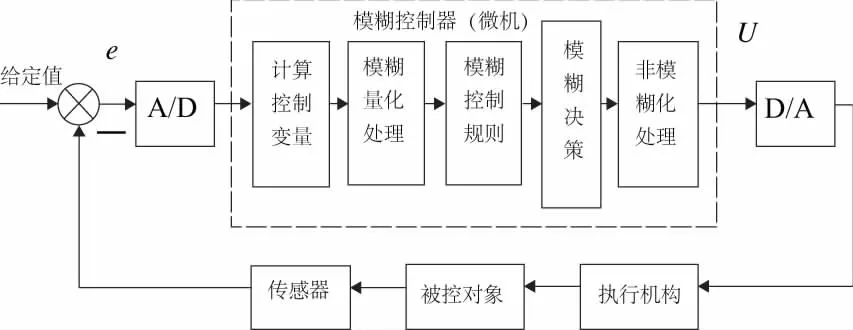

模糊控制技术是通过将模糊集合理论、模糊语言变量以及模糊逻辑推理进行整合为基础的计算机智能控制[4],模糊控制的基本原理如图2所示,模糊控制器是整个原理图的核心部件(虚线框表示)。

图2 模糊控制系统

模糊控制作为一种语言控制,具有易控制、不依赖高精度数学模型、抗干扰能力强、响应速度快、鲁棒性强等优点,然而也存在着模糊规则不易确定,存在稳态误差等弊端。

3 模糊自适应PID控制技术

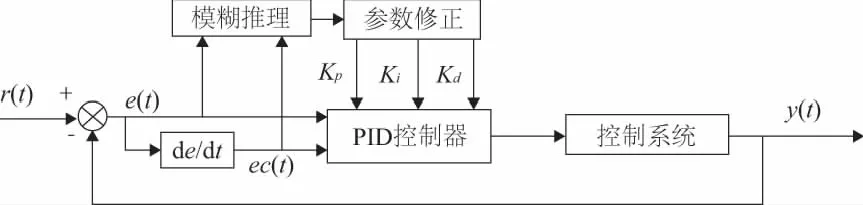

将误差以及误差变化率作为系统输入时,模糊控制器可认为是1个PID控制器,这一类模糊控制器虽然有着优良的动态性能,但存在一定的静态误差[5]。所以,本文采用将PID控制技术与模糊控制技术相结合的方式,取长补短,探讨一种基于模糊控制和PID控制相结合的参数模糊自适应PID控制算法,并将该理论应用于实际,开发基于模糊PID电烘箱温度控制系统。

模糊自适应PID控制技术的核心原理是:在基于模糊推理算法的基础上,通过将控制对象在控制过程中产生的未知条件、参数波动、控制延时以及环境干扰等负要素进行整合处理,从而实现PID控制三参数(Kp、Ki和Kd)的实时自适应调节。从模糊自适应PID控制技术的核心原理可以看出,该技术不仅保留了传统PID控制技术控制原理简明、易于调参、鲁棒性优良的特征,并在此基础上加入了模糊推理机制,优化了控制过程,使得系统控制过程更加精确灵活。

针对电烘箱温度控制的相关特性,可采用温度误差和温度误差变化率作为系统输入量,此时模糊自适应PID控制系统原理示意图如图3所示,该原理示意图由1个传统的PID控制器和1个基于模糊推理技术的参数自调节器组成。其中,基于模糊推理技术的参数自调节器以PID控制器的3个输出量(Kp、Ki和Kd)作为其输入量,通过定制的系统模糊推理控制算法,做出控制参数的自调节,实现模糊自适应PID控制技术。

图3 模糊自适应PID控制系统原理示意图

4 基于模糊PID电烘箱温度控制系统实现

4.1 系统设计总体架构

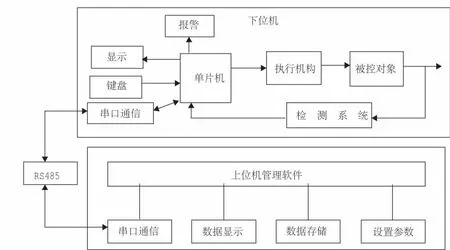

基于模糊PID电烘箱温度控制系统采用集散控制系统,由可以直接发出操控命令的计算机(上位机)和直接控制设备获取设备状况的计算机(下位机)两部分组成。

其中,控制系统的上位机远离待控制的电烘箱,通过串口通信技术与作为下位机的单片机进行通信,从而可以实现对采集到的温度数据进行处理,如数据记录、数据处理、数据管理以及数据分析;作为下位机的单片机则直接放置在控制现场,实现对电烘箱的有效控制,并同时完成与上位机的通讯。系统总体设计如图4所示。

图4 系统架构图

4.2 系统下位机模糊PID控制算法

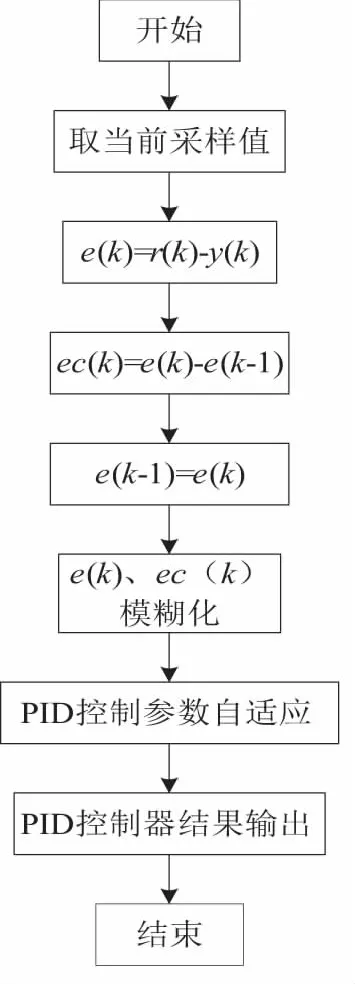

模糊PID控制算法流程图如图5所示。

图5 在线模糊自适应PID工作流程图

系统下位机模糊PID控制算法的实现方式有很多,本文采用处理速度较为快捷且擅于处理输入输出为离散有限论域的查表法来实现。查表法的实施过程是将理论推理过程预先进行脱线计算,从而制成参数查询表,当模糊推理器进行在线运行时,可直接通过参数查询表获得需要的参数数值从而提升了模糊PID控制器的运算速率。

4.3 系统上位机功能模块

模糊PID电烘箱温度控制系统上位机功能模块:

a)温度采集及控制

1)设置温度采集频率和控制周期;

2)设置温控曲线:在监控开启前能够预览、添加、删除、编辑所需的温控曲线,也可以在历史数据库中点选一条符合控制要求的温控曲线;

3)实现电烘箱温度自动控制,使其跟随设定的温控曲线;

4)实现手动控制温度,可在控温过程中对温度进行调整。

b) 数据处理

1) 实现采样数据的实时显示、记录;

2) 实现对采样数据库信息的浏览、查询和删除;

3) 实现对采样结构的数据处理,便于用户分析数据。

5 系统调试

5.1 系统调试方法

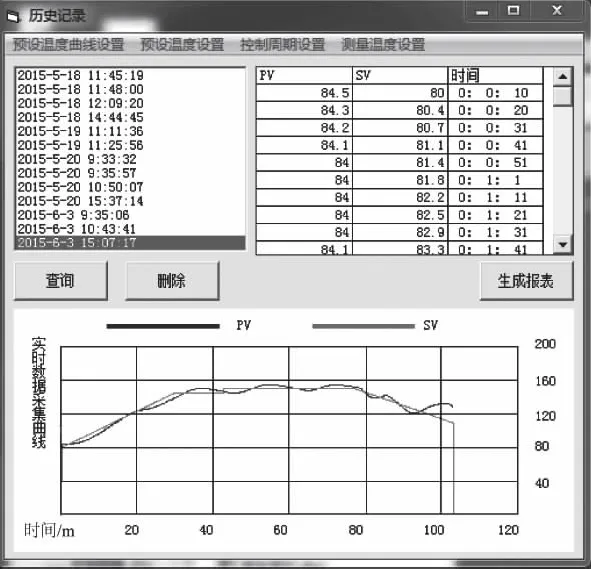

本文采用实例调试方法,通过输入一条指定的控温曲线(该曲线起始温度为80 ℃,经43 min左右慢慢上升到150 ℃,保持恒温150 ℃,35 min左右,然后慢慢下降到常温状态),利用基于模糊PID的电烘箱温度控制系统对电烘箱进行温度控制,并采集温度输出曲线。通过对比输入温控曲线和温度输出曲线,分析基于模糊PID的电烘箱温度控制系统的温控性能。

5.2 系统调试分析

从图6中可以看出,图中绿色曲线(SV)为理想控温曲线,蓝色曲线(PV)为系统输出曲线(本刊为黑白印刷,如有疑问可向作者咨询),系统最大超调量约为3%,误差较小具有较好的跟随性,升温阶段输出温度与预设温度相差不大,恒温阶段系统性能良好,符合预期目标。

图6 控温曲线图

6 结语

温度是工业生产和科学研究中经常涉及到的重要参数之一, 针对电烘箱的温度具有非线性、大惯性、大滞后等特点,工业生产中采用的传统PID控制方式精度不高,难以取得较好的控制效果。本文研究了模糊自适应PID控制技术,开发基于模糊PID的电烘箱温度控制系统,提高电烘箱温度的控制效率和控制精度,