直压式超高压处理设备承力框架优化

2018-11-02吕洪波谢东伟

吕洪波,谢东伟,贾 鹏

(1.北方工业大学,北京 100144;2.北京铂鑫森淼超高压医疗设备有限公司,北京 100176)

0 引言

超高静水压用于生物处理的研究方兴未艾[1~6],促进了相应技术及应用的发展,对设备的研制也提出了各种需求。超高压生物处理设备的基本原理如图1所示——将物料置于超高压容器内,并施以100MPa以上的压力。根据施加压力的柱塞是否直接作用于超高压容器,可把超高压生物处理设备分成两类,一类叫直压式超高压生物处理设备[7],或者一体化超高压生物处理设备[8](如图1(b)所示);另一类为间接加压式[7](如图1(c)所示)。

直压式超高压设备由于增压器柱塞同时也是超高压容器的密封堵头,所以设备不需要额外的增压器、超高压管路、超高压单向阀和超高压泄压阀等,设备可靠性高,便于维护。并且,直压式超高压设备的密封和加压过程都由柱塞完成,易于实现自动化。另一方面,考虑到水在超高压下的压缩(每100MPa压缩约3%)以及直压式设备只能单行程增压,一般而言直压式超高压处理设备的有效处理容量不宜超过10升。所以,直压式结构适用于较小容量的超高压设备,特别适用于对可靠性要求高、缺乏维护能力的用户,比如各种食品、生物或医疗等实验室,以及处理物料量不大的场合,比如医用或消费类食品灭菌用户。

图1 超高压处理原理及基本结构[7]

但是,直压式超高压设备的加压柱塞必须在承力框架内上下移动来完成密封和加压过程;同时,考虑到水压缩量、物料含气量和操作空间等因素,直压式设备的承力框架比间接加压式的尺寸更大。目前,直压式设备的承力框架往往借鉴自工业用液压机,而工业用液压机对重量和体积通常不敏感。所以,直压式超高压处理设备通常相对笨重、粗大,具有进一步优化的空间。而从超高压生物处理设备的用户需求的角度,例如实验室、医用或消费类终端应用,这些用户一般希望设备做得轻便、紧凑。而不少用户的设备使用场地位于楼上,设备必须经由电梯上楼,这也对设备重量提出要求。基于这些需求,本文以某型号超高压设备的承力框架为对象,应用有限分析方法,探讨直压式超高压生物处理设备的承力框架优化的途径,包括轻量化和体积缩减两方面。

1 承力框架有限元分析

原有直压式超高压设备的承力框架三维图如图2所示,主要包括上横梁、下横梁、左侧板和右侧板四部分,由板材焊接而成。该承力框架面向400MPa额定压力、超高压容器开口直径为70mm2的超高压处理设备所设计,其关键参数参如表1所示。

1.1 承力框架有限元仿真

本文的有限元仿真软件使用的是ANSYS Workbench。考虑到超高压处理的加载过程,使用的工具箱为Transient Structural Toolbox。框架原用材料为Q345,材料性能参数如表1所示。

1.1.1 边界条件及载荷

对于直压式超高压处理设备,超高压容器内的液压力分别通过柱塞和超高压容器底部作用于上台面和下台面,所以该承力框架的主要受力为垂直作用于上下横梁台面上的一对力,这两个力的大小相等、方向相反。进行有限元仿真时,可近似设为图3所示的两个载荷,即同一条直线上方向相反的两个力,大小约为1.5×106N,并假设这两个载荷均匀作用于上下台面。框架重力约4.1×103N,远小于承力载荷1.5×106N,在仿真中忽略不计。而内部载荷为一对方向相反、大小相等的力,所以边界条件是否加约束不会影响结果,本文选择了不加约束。

设备低压液压动力源为柱塞液压泵,经增压后,超高压容器0~400MPa的增压时间约为15秒,所以可假设载荷为连续均匀加载,即框架载荷在0~15s内,均匀地从0~1.5×106N变化,载荷的增加函数为直线。

1.1.2 网格划分

考虑到承力框架为左右、上下对称的结构,采取相应的对称网格划分方法,最终,网格数为73177个,共338573个节点。

图2 原有承力框架三维模型

图3 承力框架受力

表1 原有承力框架参数

1.1.3 应力、变形仿真

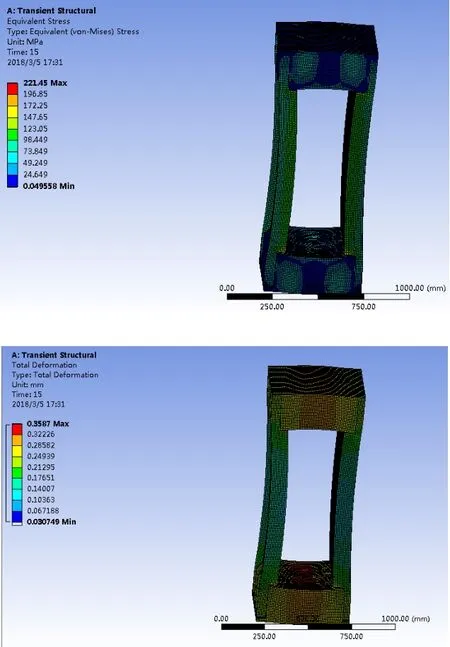

有限元仿真的应力和变形结果如图4所示,图4的左图为等效应力结果,右图为应变结果。

图4 有限元仿真的应力和应变结果

从应力结果可以看出,最大的应力出现在上下横梁与左右侧板的内部连接处,应力值约为221.45MPa。在仿真模型中此处为不带过渡的“尖直角”,所以该应力值为尖角形成的应力集中。在实际生产中,该处连接为焊接,为避免应力集中造成从焊接处断裂,可采取以下措施:1)开坡口和堆焊相结合,焊缝打磨形成一定过渡角;2)提高焊缝韧性[9,10];3)承力框架焊接完后,整体回火消除焊接应力。上下横梁除了该连接区域外,其他区域的应力值都比较小。最小的应力出现在上横梁顶部中间和下横梁底部中间部位。而另一个应力较大的区域为左右侧板中间部分,应力约为110MPa。不考虑前述尖角形成的最大应力,以侧板应力值来估计,当Q345的屈服强度取值335MPa时(如表1所示),框架的安全系数约为3。

对于变形,变形量最大的区域出现在上下横梁的中轴平面附近,变形量约为0.36mm。而变形量最小的区域为左右侧板中间部分。

所以,承力框架的重量、体积优化要解决的主要矛盾有两个,一是优化与侧板强度间的矛盾,二是优化与横梁刚度间的矛盾。

1.2 重量减轻途径和仿真结果

根据应力、变形仿真结果分析得到的两个主要矛盾,轻量化可从侧板强度和横梁刚度两个角度来考虑。

首先,对于承力框架侧板轻量化,可使用强度更高的板材、减小板厚。比如采用Q460代替Q345,在保持安全系数不变的情况,重量可减轻20%以上。

对于上下横梁,强度不是主要矛盾,关键是变形引起的破坏。考虑到承力框架横梁的内部结构原来为一横两纵(图5的左图),为增加横梁刚度、减少横梁的变形量,可以修改为两横一纵(图5的右图),修改后的仿真结果参如图6所示,最大变形量减少约8%。由于横梁的强度足够,而Q345的韧性较好(夏比V型口冲击功大于34J,断面收缩率大于20%,屈强比小于0.73),可考虑把横梁板厚缩小20%左右。

图5 横梁的水平截面图(左:修改前;右:修改后)

图6 横梁内部结构修改后的仿真结果

综合考虑侧板和横梁的重量减小结果,整个承力框架重量可减少20%左右。

1.3 体积缩减途径与仿真结果

直压式超高压处理设备承力框架内部空间的大小,一般与超高压容器、超高压堵头、加压柱塞、低压缸和操作空间大小等相关,这些与设备额定工作压力和有效容积等用户需求相关,所以本文讨论的承力框架的体积缩减以框架内部空间大小一定为前提。基于该前提,承力框架体积缩减只能从左右侧板厚度和上下横梁高度这两个方向考虑。

侧板厚度的减小与上一小节重量减小相对应。而对于上下横梁的高度,根据应力、应变的分析结果,上下横梁中部为最大变形量区域,保证刚度是横梁需要首先考虑的问题,而降低上下横梁的高度会减少横梁刚度,所以通过这个途径减小体积的裕量较小。

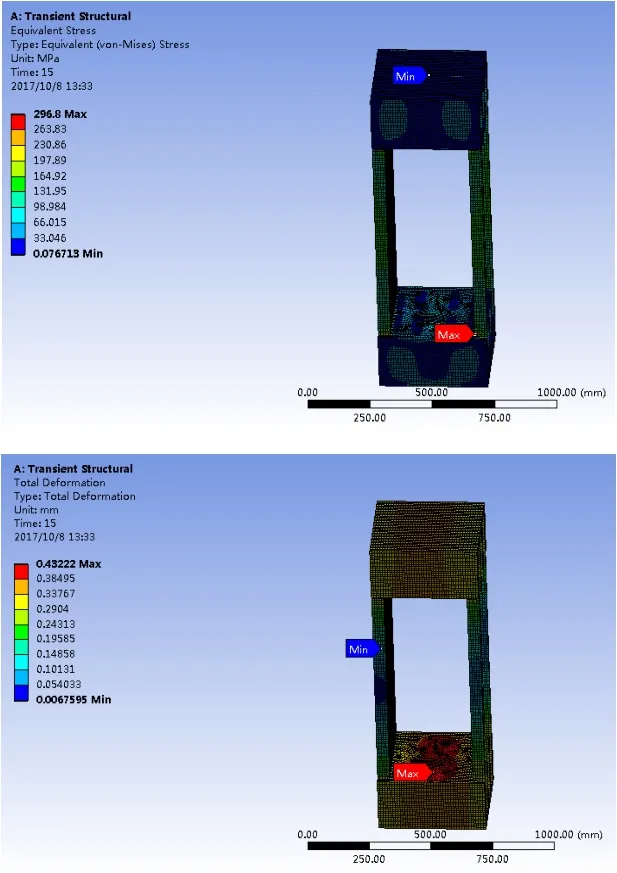

本文认为较好的方法是减小侧板筋板的宽度(参见图5左图)。对侧板筋宽取不同的缩减量,进行有限元仿真,得到的仿真结果参如表2所示,单边缩减量为50mm时的有限元仿真结果如图7所示。从表2可以看出,侧板筋宽的缩小会增大变形量,但变形量增加不大,在可以接受的范围内。随着侧板筋宽的缩小,最大应力增加较快,但是,与前面分析相同,该最大应力均出现在侧板与横梁焊接处,可通过1.1.3小节所讨论的方法进行处理。

综上所述,缩减筋板宽度是缩减受力框架体积的有效途径。

表2 框架优化仿真结果对比

图7 体积缩减后的仿真结果

2 结论

直压式超高压处理设备主框架的有限元仿真结果表明,在优化设计中,主框架左右侧板需要着重考虑强度问题,而对于上下横梁,刚度则是主要矛盾。所以,在主框架重量减小和体积缩减中,都需要从这两个主要矛盾着手。

对于承力框架的轻量化,有两个可行途径,一是用更高强度的低合金结构钢(比如Q460)代替原主框架侧板材料Q345;另一途径,对于上下横梁,可考虑内部结构的改进,提高刚度,同时缩减横梁板厚。通过这两个途径,本文所优化的承力框架可有效减轻重量20%左右。

对于体积缩减,减少侧板的筋板宽度是可行方案。对于本文中的具体例子,当侧板筋宽单边减少50mm时,设备的主框架体积可减少约18.7%。

无论是轻量化或体积缩减,都需要充分考虑如果避免侧板与横梁间焊接处的破坏,避免措施包括:1)开坡口焊和堆焊相结合,焊缝打磨形成一定过渡角;2)提高焊缝韧性;3)承力框架焊接完后,整体回火消除焊接应力。