基于恒流斩波的运载火箭推力调节电机细分驱动技术

2018-11-01孙海峰

孙海峰 王 鹏

北京航天自动控制研究所,北京100854

运载火箭发动机推力调节功能由控制系统控制推力调节电机驱动发动机活门,将发动机推力提高或降低,实现运载火箭变推力控制。

运载火箭推力调节电机是一种二相混合式步进电机。步进电机是一种将数字脉冲信号转化为机械角位移或者线位移的数模转换控制电机,每接收到一个脉冲信号,步进电机按设定的方向转动一个固定的角度,角度和脉冲存在对应关系,通过控制脉冲个数可以实现角度的调节[1]。推力调节步进电机控制过程中,通过脉冲频率的变化控制电机运行速度,实现稳定起步和停止,实现稳定精确控制。

细分驱动技术是一种可以显著改善步进电机综合使用性能的驱动控制技术,本文介绍的运载火箭推力调节电机细分驱动技术采用了恒流斩波控制方式,实现对绕组电流的精确控制,该细分驱动技术保证了运载火箭推力调节控制功能的精确性和稳定性。

1 步进电机细分驱动技术概述[2-5]

步进电机由于驱动控制简单、无累积误差等优点,被广泛应用于经济型的高分辨率数控定位系统中。它具有和数控系统接口方便,定位精确,无需反馈可构成开环系统等优点,但也正是由于它结构上的特点存在转速不够平稳,步距角较大,特别是在低速时,甚至会出现震荡现象,限制了它在高精度场合下的应用。

针对步进电机的分辨率及精度不高,精度与快速性相矛盾,动态中有失步及振动、噪声大等缺点,一种比较特殊而有效的细分驱动技术应运而生。其工作原理是通过控制步进电动机各相绕组的电流,使其在0到最大值之间有多个稳定的中间状态,使相应的磁场矢量方向和幅值都有一系列稳定的中间状态,电机转矩产生一系列与磁场矢量方向对应的中间态。其实质是一种电流反馈控制,将绕组的传统矩形电流波供电改为阶梯形电流波供电。在不改变电机内部结构的前提下,使步进电机具有更小的步距角、更高的分辨率,使电机运行平稳,减少或消除电机震荡、减少噪声。

2 推力调节电机细分驱动技术设计

运载火箭推力调节控制系统由推力调节控制器和推力调节驱动器组成。推力调节控制器完成控制脉冲细分控制功能,实现推力调节电机的变频控制和脉冲发送控制;推力调节驱动器是推力调节电机的功率驱动机构,接收推力调节控制器发送的脉冲,负责完成推力调节电机的细分控制和功率输出驱动控制。

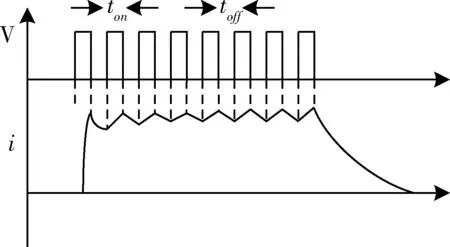

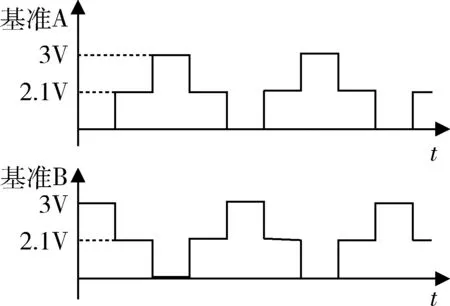

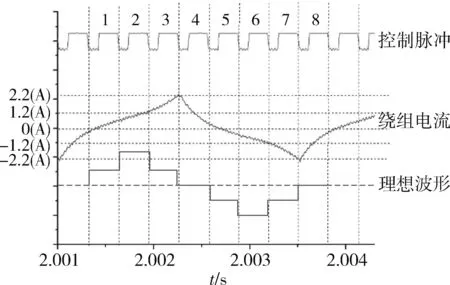

运载火箭推力调节电机细分驱动采用全硬件方式实现的恒流斩波技术,硬件上通过采样电流与参考电流的比较值决定驱动电路的导通,没有外来固定频率,使绕组电流在低频和高频阶段都可以保持恒定。通过脉宽调制(PWM)技术,使绕组电流稳定在额定值,在PWM控制下的绕组电压和电流波形关系如图1所示[6]。

图1 绕组PWM恒流斩波电压电流波形

周期脉冲信号的导通阶段(ton)对绕组进行充电,截止阶段(toff)绕组通过续流回路进行放电。当脉冲的频率和宽度达到一定值时,绕组的电流将基本是一个恒定值,并带有微小的纹波信号。当脉冲宽度改变时,绕组的电流发生变化。脉冲宽度用来控制绕组电流的占空比,信号占空比越大,绕组上的平均电流越大。运载火箭推力调节电机细分驱动采用PWM来精确控制绕组电流的大小,保证步进电机转矩的稳定。

2.1 电流细分设计

推力调节电机为二相混合式步进电机,每相工作电流峰值≤3.0A。

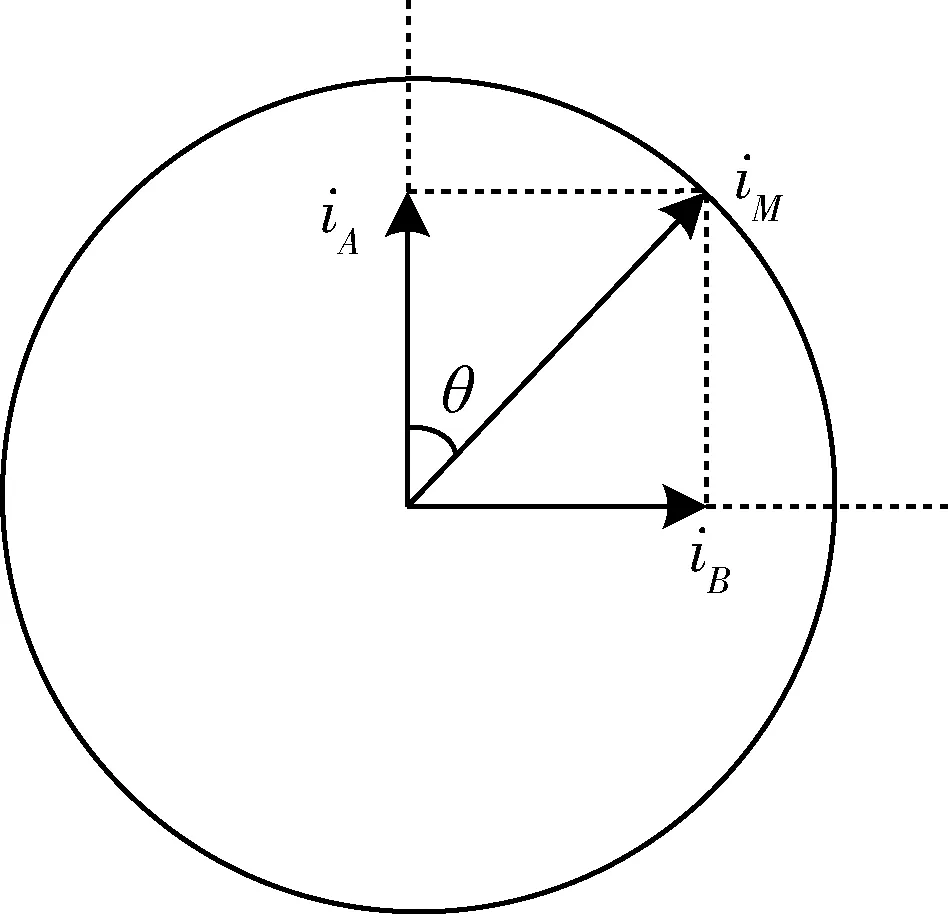

运载火箭推力调节步进电机的细分控制中,采用电流矢量恒幅均匀旋转的细分方法,即同时改变推力调节电机两相电流iA和iB的大小,使电流合成矢量i等幅均匀旋转,从理论上消除了相角滞后的变化对细分角的影响,确保电机步距角细分的实现。

两相混合式推力调节步进电机通电时的电流合成矢量图和电流细分公式如图2和式(1)所示。

图2 推力调节步进电机电流合成矢量图

iA=iMcosθiB=iMsinθ

(1)

合成后的电流矢量为i,幅值为iM;转过的空间角为θ=90/m,m为步进电机细分数。

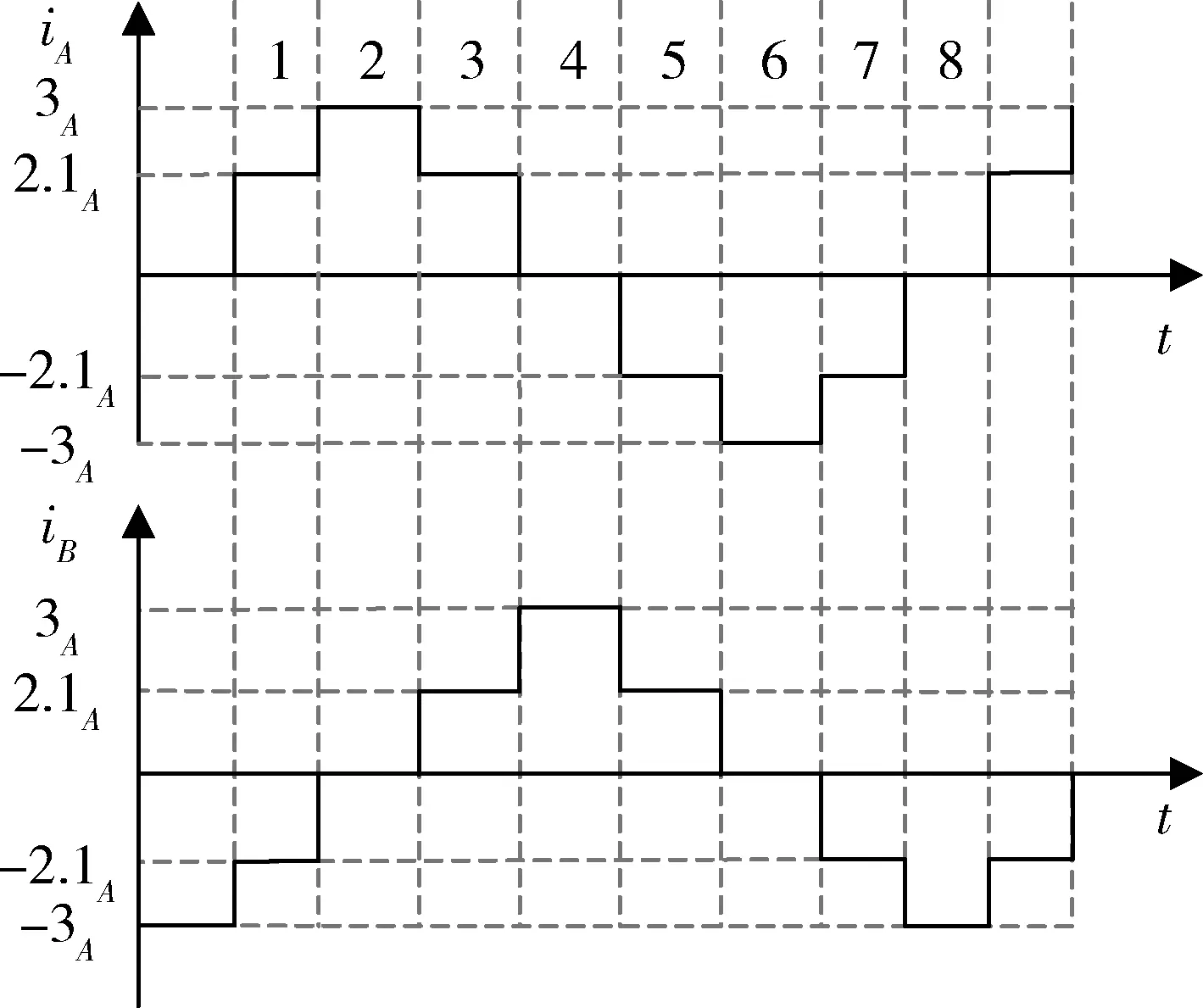

细分后的电机绕组相序为:

细分后的A相和B相绕组理想电流及时序对应波形如图3所示。

图3 电机两相电流理想波形图

2.2 推力调节步进电机细分驱动电路设计

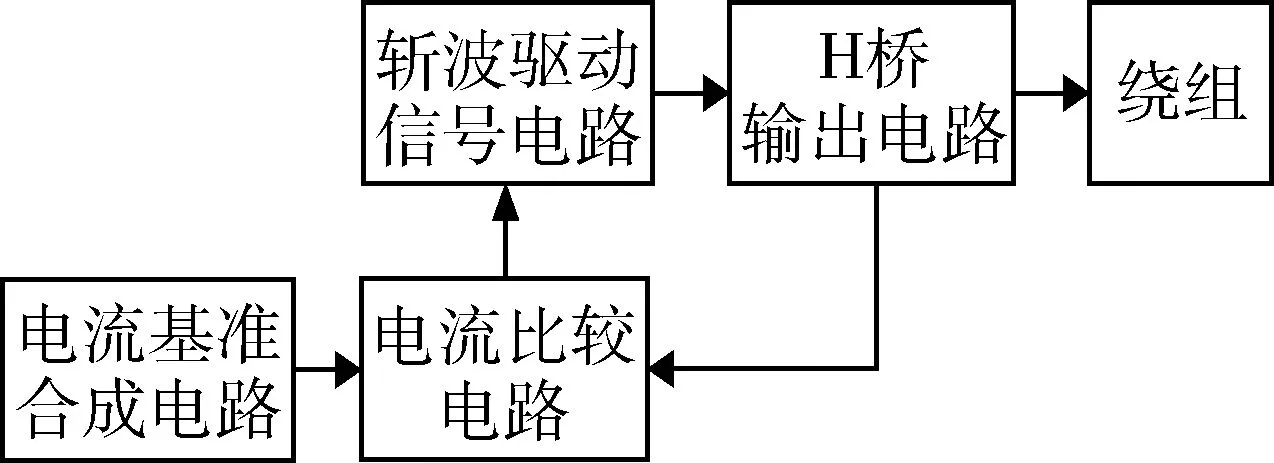

运载火箭推力调节驱动器接收推力调节控制器发送的不同频率的控制脉冲信号(CP脉冲信号),实现推力调节步进电机的速度和驱动控制。推力调节驱动器的细分驱动电路主要由电流基准合成电路、斩波驱动信号电路、H桥输出电路和电流比较电路组成,电路原理如图4所示。其中恒流斩波驱动功能主要由斩波驱动信号电路、H桥输出电路和电流比较电路完成,用于精确控制步进电机绕组电流的大小;而电流基准合成电路则用于设定绕组电流的大小。

图4 运载火箭推力调节步进电机细分驱动电路原理图

1)电流基准合成电路

电机电枢工作时最大值为3A,台阶为2.1A。为电路便于实现,将基准电流线性对应为基准电压,即3A对应3V,2.1A对应2.1V,0A对应0V。为进一步简化电路,使用电阻对电机电流进行采样,见图6中电阻R。由于电机绕组施加左正右负的正向驱动电压与施加右正左负的反向驱动电压时,流过采样电阻R的电流都为上正下负,所以驱动电流的采样电压都为正,故所需电流基准的电压波形如图5所示。

图5 电流基准波形

设计时通过电阻对基准电压进行分压,产生2.1V、3V基准电压,并将0V、2.1V及3V送4路电子开关。利用8位环形计数器将推力调节控制器发来的CP脉冲信号输出8位格雷码,其输出位分别为Y0、Y1、Y2、Y3、Y4、Y5、Y6和Y7,将Y0、Y4相或Y1、Y5相或Y2、Y6相或、Y3、Y7相或,按照时序接通对应的连接0V、2.1V和3V电子开关,从而产生图5的波形。

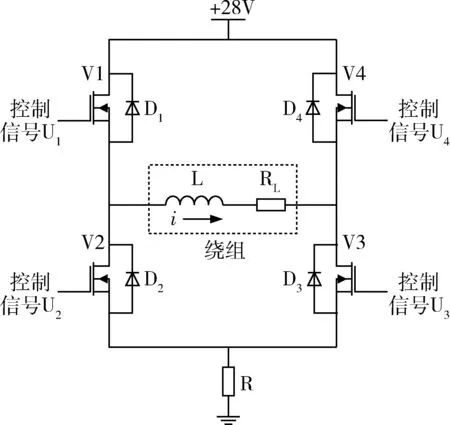

2)H桥驱动电路

运载火箭控制系统推力调节驱动器的一相H桥输出电路图6所示,每相绕组由4个MOS管驱动,一台电机的两相驱动电路彼此独立,但其电路相同。

图6 H桥与绕组等效电路

H桥驱动电路的4个MOS管分为2组,V1和V3为一组,V2和V4为另一组。其中V1和V4还由电流比较电路控制,当电机绕组电流达到基准值后,关断V1或V4,低于基准值后,打开V1或V4形成斩波。当V1和V3导通时,V2和V4截止,28V母线通过V1、V3、电机绕组、电流采样电阻R形成回路,定义为电机绕组承受正向电压,电流上升;反之,V2和V4导通时,V1和V3截止,28V母线通过V2、V4、电机绕组、电流采样电阻R形成回路,电机绕组承受反向电压,电流下降。

3)电流比较电路

电流比较电路对通过绕组的电流进行检测,当达到设定值时,控制V1或V4的导通和截止,使通过绕组的电流稳定在设定值。

电流比较电路通过采样电阻R采样电机电流,由于电阻R的阻值较小,需要对电流采样信号放大,放大倍数按电机电流0A~3A,线性对应放大器的输出电压0V~3V选取。电流采样的电压放大信号送入比较器的反向输入端,电流基准信号送入比较器,当电机电流采样放大后的信号小于电流基准值时,电流比较器输出为1,驱动V1或V4导通,电机电流上升;当电机电流采样放大信号大于电流基准值时,电流比较器输出为0,控制V1或V4截止,电机电流下降;当电流小于基准值后,比较器输出由0变1,V1或V4再次导通,电机电流上升。如此反复,使电机电流在基准值上动态稳定。即通过采样电机电流与基准电流比较,电机电流小于基准值,电机绕组施加电压,电机电流上升;电机电流大于基准值时,断开施加在电机绕组上的电压,电机电流下降。

4)斩波驱动信号电路

电流比较电路输出信号送斩波驱动信号驱动电路,驱动信号电路主要由桥臂专用驱动器IR2110等组成。IR2110的特点是其输入端可以直接与TTL、CMOS电平相匹配,工作频率高,可达500KHz;开通、关断延迟时间小,分别为120ns和94ns,图腾柱输出峰值电流2A,并具有悬浮自举升压电路,减少了上桥臂管的驱动用辅助电源。采用IR2110后外围线路简单,输入直接连接比较器的输出,输出直接驱动H桥MOS管。

3 试验验证及结果分析

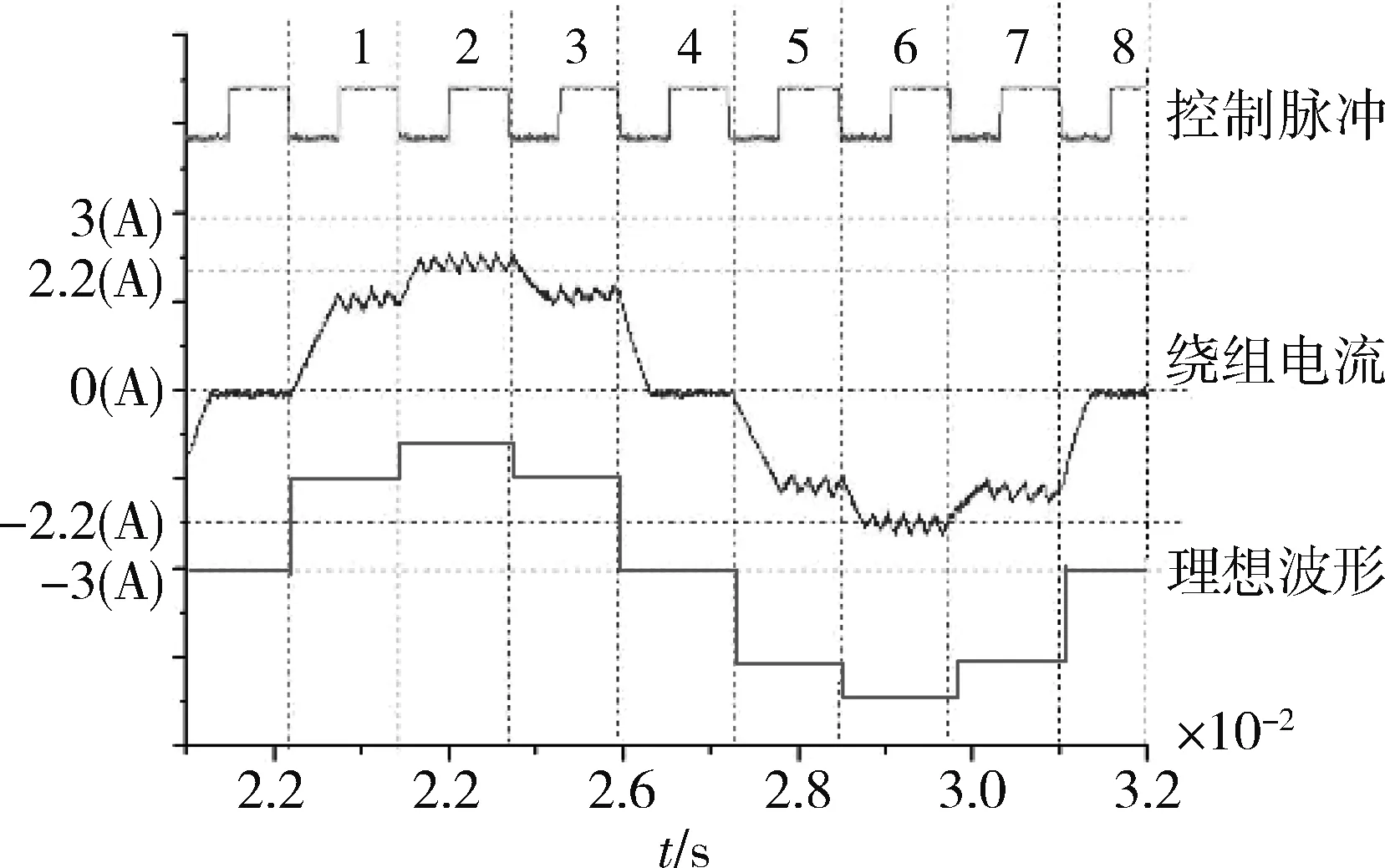

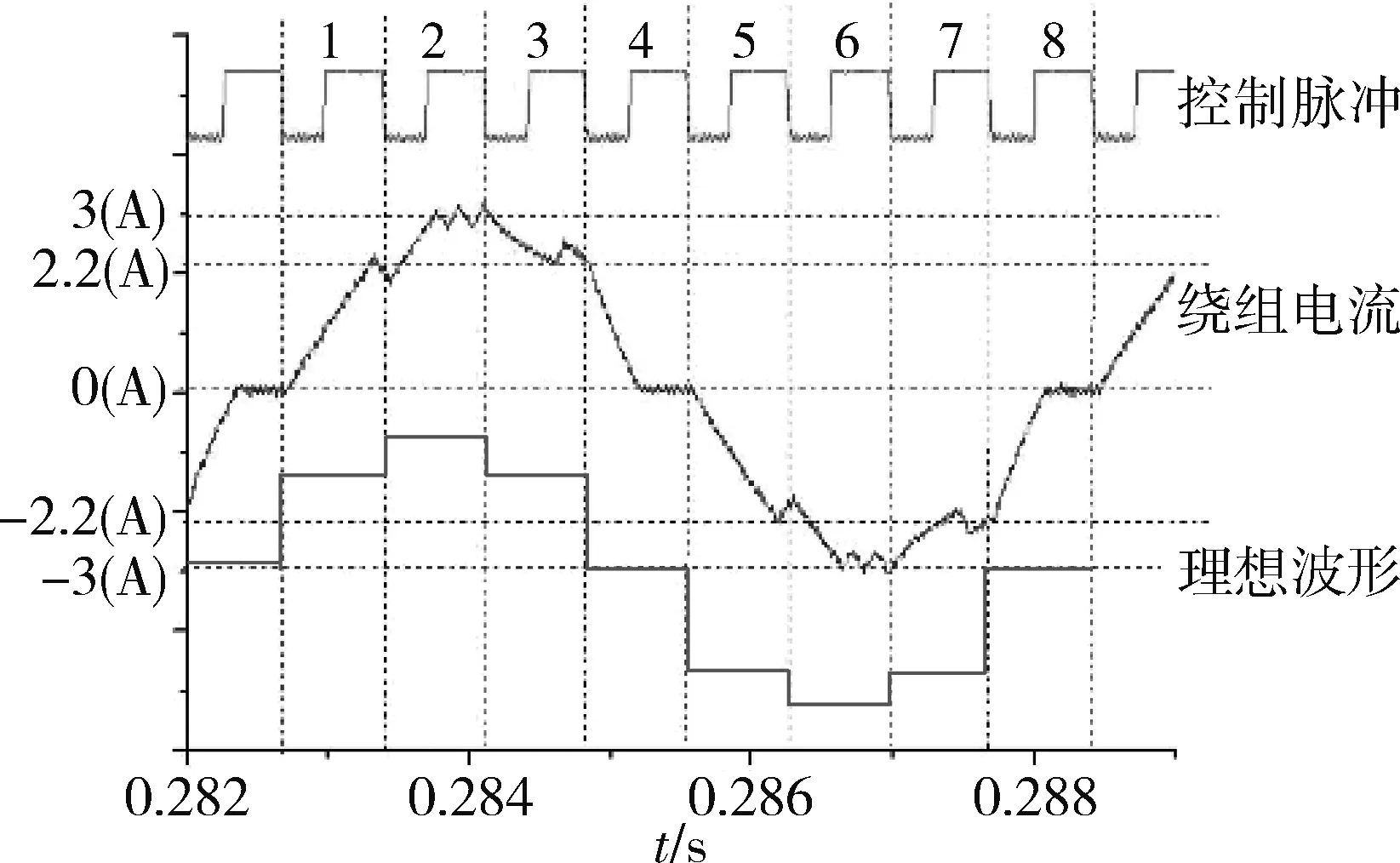

推力调节驱动器根据推力调节控制器发送的脉冲信号频率,控制步进电机,电机额定工作频率为3200Hz。为保证推力调节步进电机的平稳可靠运行,步进电机的速度控制存在升速、匀速、降速过程,推力调节控制器发送的脉冲频率从800Hz开始,逐渐升频至3200Hz,匀速工作一段时间后再降速至800Hz停止。

通过试验对推力调节过程中步进电机的1个绕组电流波形进行采样,对不同频率下步进电机的运行情况进行分析。为了便于论述,本文选取了加速过程中不同频率的3个状态下的电流波形,并与理想波形进行了对比分析,分别见图7~9所示。图7为800Hz状态,图8为1200Hz状态,图9为3200Hz状态。

图7 800Hz电流波形

图8 1200Hz电流波形

图9 3200Hz电流波形

通过上述波形可以看出:

1)理想波形是电流上升时,绕组电流能迅速从0上升到额定电流,而下降过程则能从额定电流迅速下降到0,但实际情况并非如此,电机绕组是一个感性负载,电流不能突变,只能在一定的时间常数下按式(2)和(3)的指数规律变化,电流的上升过程用式(2)表示,下降过程用式(3)表示[7]。

(2)

(3)

(4)

式中,I(t)为绕组电流;IM为峰值电流;τ为电流上升或下降的时间常数,L为绕组的电感,RL包括绕组本身的电阻、二极管的内阻。

由于绕组电感的存在,绕组实测波形图中电流按照指数规律上升或下降,在高频段尤为明显,与理论分析一致;

2)在各个频段,绕组电流按照设定值进行恒流调整,符合恒流斩波技术理论分析;

3)在步进电机运行的低频段,绕组实测波形和理想电流波形的相位保持一致,幅值与理想波形一致,在低频段有明显的PWM控制存在;

4)在高频段,流过绕组的实测电流和理想波形的相位和幅值不一致,实测波形的相位约滞后于理想波形,幅值也较理想电流低。具体原因分析如下:

①由于步进电机绕组电感的存在,当输入的控制脉冲频率较低时,相绕组通电的时间也较长,此时Ttf>Tsh(Ttf为绕组通电时间,Tsh为电流上升、下降时间,下同),有足够的时间使电流上升至额定值,达到额定值后PWM控制电流输出,并使电流维持在额定值,直到控制周期结束。从图7低频段的电流波形图可以看出,在电流上升或下降至额定值后,有明显的PWM调制过程存在;

②随着频率升高,通电时间变短,Ttf≈Tsh,在控制周期内电流达到额定值后的剩余时间越来越少,PWM控制也越来越少。从1200Hz频率的电流波形(图8)可以看出,电流能上升至额定值,但PWM调制过程已明显少于800Hz;

③频率再提高,将导致通电时间进一步缩短,Ttf 为测试采用本细分驱动技术的推力调节步进电机转矩输出能力,试验采用扭矩仪设计了4种负载状态,分别为15Nm、18Nm、20Nm及25Nm,对步进电机的输出转矩进行了测试,通过电机电位计阻值与理论阻值的偏差,对电机运行情况进行判别,在4种负载状态下,通过测量电机电位计阻值,发现步进电机运行平稳精确,电机电位计阻值偏差均满足要求,未发生失步或过冲情况。运载火箭推力调节功能要求推力调节电机转矩输出≥15Nm,随着频率的升高,步进电机的输出转矩下降,但由于采用了恒流斩波的细分驱动技术,使步进电机在高频段仍能保持稳定运行,转矩输出也满足系统要求,且余量较大;试验发现,通过细分驱动技术使得步进电机工作中的低频振动较小,电机噪声较低,可见细分驱动技术是降低步进电机低频振动的有效方式。 采用恒流斩波技术的运载火箭推力调节细分驱动技术提高了推力调节驱动器的性能,保证了推力调节步进电机在不同频率下输出转矩基本恒定,降低了推力调节步进电机的共振现象。虽然由于PWM技术的使用使电机绕组电流含有一定的高频分量,但由于电机绕组电感的滤波作用,并不影响步进电机的功能。该细分驱动技术已经过多项大型地面试验和飞行试验验证。4 结论