蒸汽轮机瓦口铸件铸造工艺研究

2018-11-01徐鹏波

徐鹏波

(共享铸钢有限公司,宁夏银川 750021)

蒸汽轮机瓦口铸件外部形状简单,但其内部均分布有形状及数量不一的油槽,每个油槽正对一个油孔,尺寸较小且分布密集。传统的铸造方法为单件造型,每个油槽单独制作一个砂芯。由于砂芯分布密集,浇注时油孔部位热节较大,极易粘砂。且由于每个单砂芯单独定位,浇注时在钢液冲刷下较易产生偏移,单件造型成本超支。本次工艺设计,旨在寻求一种能够缩短生产周期、降低生产成本、操作简便、尺寸易于控制、且降低铸件粘砂风险的成型方法。

1 现有方案分析

1.1 铸件几何尺寸及技术要求

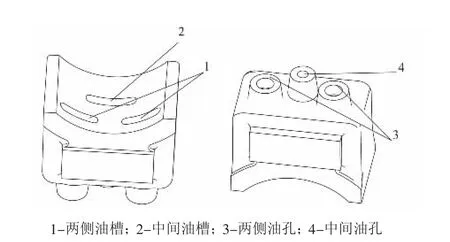

如图1所示的蒸汽轮机瓦口铸件,铸件尺寸为625 mm×460 mm×1 025 mm,平均壁厚45 mm,铸件瓦口面有三个油槽,宽度40 mm,长度300 mm,最大深度200mm,与油槽对应的正下方位置分别各有一个油孔,其中中间油孔直径为66mm,深度100mm,极其容易粘砂。

图1 蒸汽轮机瓦口铸件示意图

铸件内腔被筋板分成三个独立型腔,每个型腔对应一个油槽和油孔,其中两侧型腔互为镜像关系,铸件剖视图如图2所示。

图2 铸件剖视图

1.2 工艺方案分析

现有技术中,该铸件的铸造工艺方法是在瓦口面设置明冒口进行补缩,,通过计算竖直截面的模数分布情况,确定冒口及冒口颈规格,通过三维建模显示,如图3所示。

图3 常规的铸造工艺方法

铸件内腔的三个独立型腔分别通过制作三个芯盒造型出砂芯1、砂芯2、砂芯3,砂芯结构如图4所示。

图4 常规的砂芯结构示意图

该工艺存在以下问题:

1)由于明冒口补缩,瓦口面往往过热,热量不能及时散发,导致油槽粘砂;

2)铸件内腔的三个型腔依据其形状尺寸分别独立制作芯盒,造型出砂芯,每个砂芯只有一个芯头,导致砂芯定位尺寸无法控制,浇注过程中极易偏移。实际生产中,铸件的油孔也容易粘砂;

3)单件造型成本过高。

2 改进工艺方案

新工艺旨在通过改进铸件砂芯结构和浇注工艺,克服现有技术的不足,防止铸件粘砂,保证铸件尺寸满足技术要求且实现成本降低的目的。

2.1 铸件补缩工艺设计

为了减小冒口对瓦口面油槽的热影响,防止油槽粘砂,取消瓦口面顶冒口设计,改为侧冒口。由于铸件吨位较小,通过在2个铸件侧面增加一字型补贴,和侧冒口连接两个铸件进行补缩,使铸件出品率从原来40%提高到60%,并方便冒口切割,如图5所示。

图5 本发明瓦口补缩工艺方案

2.2 砂芯设计

将铸件两侧砂芯及中间砂芯(芯子包括芯子主体部分+芯头部分),通过半圆形芯头连接起来做成一个整芯,将中间油孔直接铸死,变成盲孔,后序加工成型,盲孔里放入直径为φ50 mm的圆钢棒,钢棒一端与型腔连接,另一端与两侧油孔芯头相水平,钢棒起到充当内冷铁对盲孔激冷又对芯头定位的作用,在一个整芯有油孔下面三个芯头,油槽上一个芯头,总共四个芯头,实现四点定位,使整芯尺寸定位准确、稳定,操作更为简便,下芯效率提高了3倍,如图6所示。

图6 芯子设计方案示意图

2.3 芯骨设计

芯骨设计方案如图7所示。

圆钢1直径φ40 mm,用来稳固两侧芯子主体,每侧芯子主体上用两根圆钢1,总共4根,圆钢2直径φ30 mm,用来稳固中间芯子主体,总共3根,圆钢1与圆钢2同时还做为隔砂冷铁,对油槽进行激冷,降低油槽处型砂的热量,防止油槽粘砂,圆钢4与圆钢5直径φ50mm,用来稳固两侧圆芯头,圆钢4通过圆钢5与圆钢1进行连接,圆钢6直径φ50mm,用来充当中间砂芯芯头,并对盲孔进行激冷,防止缩松产生,圆钢6通过圆钢3与圆钢2进行连接,圆钢7直径φ40 mm,为梯形结构,对半圆芯头起稳固作用,同时与圆钢1、圆钢2进行连接,将整个芯骨连接成一个整体。

图7 芯骨设计方案示意图

2.4 浇注系统设计

根据铸件的尺寸及浇注重量的特点,使用底注式浇注,选择从铸件的中部即一字型补贴处进流,设计两个直径φ100 mm的圆形内浇口,一个直径φ100 mm的横浇道,一个直径φ100 mm的直浇道,采用一套浇注系统从一字型补贴进流,能同时浇注两件,如图8所示。

图8 浇注系统示意图

3 方案实施

1)使用圆钢按设计尺寸焊接得到芯骨。

2)在芯盒内流砂制作砂芯,对砂芯进行刷涂。

3)造型,先造下箱;24 h后翻箱;造上箱;在24 h后开箱;取出模型,对型腔进行刷涂;下芯、合箱、浇注,合箱装配示意图如图9所示。

图9 合箱装配示意图

4 结 论

1)改进工艺将顶冒口改为侧冒口,减小冒口对瓦口面油槽的热影响,防止油槽粘砂,冒口下一字型补贴连接两个铸件,进行补缩,实现了一个冒口同时补缩两个铸件的效果,使铸件出品率从原来的40%提高到60%,并方便冒口切割;

2)将原工艺方案的三个独立芯子,通过半圆形芯头连接起来做成一个整芯,由一点定位变成了四点定位,使尺寸定位更加准确,操作更为简便,下芯效率提高了3倍;

3)在中间盲孔里放置φ50 mm的圆钢棒,充当内冷铁又起芯头定位的作用,解决了油孔粘砂的问题;

4)用圆钢制作芯骨并充当隔砂冷铁,对油槽进行激冷,降低油槽处型砂的热量,防止油槽粘砂;

5)采用一套浇注系统从一字型补贴进流,实现了一个直浇道同时浇注两件的效果。