M2051A黑色金属切削液的性能改进

2018-10-31姚潇李谨

姚潇 李谨

中国石化润滑油有限公司上海研究院

水基切削液包括乳化液、微乳液和全合成液等产品。微乳液既有乳化液的润滑性、防锈性,又有全合成液的清洗性、渗透性、冷却性,逐步发展为乳化液和全合成液的换代产品。

长城M2051A微乳切削液是用于黑色金属加工的传统经济型产品,至今已有20多年的历史。该产品具有润滑优良、防锈性良好、经济性佳、应用范围广的特点,其销量在长城微乳切削液产品中常年居于前列。10年前M2051A切削液开展过配方优化,重点提高产品的性价比。出于成本控制考虑,该配方采用自主复合添加剂,生产工艺复杂;此外,产品储存稳定性还有较大的改进空间。通过对产品配方再次优化改进,提高产品稳定性,实现产品升级换代,同时优化工艺流程,提高生产效率,对进一步扩大M2051A切削液的应用市场有积极作用。

改进目标和思路

在控制原料成本,保证产品防锈性、润滑性的前提下,对乳化剂、防锈剂进行优化。采用有效含量高、加剂量少的新品种替代原用乳化剂;并适应环保趋势,选用无硼防锈剂;改善产品性能,为客户提供更佳的用液体验。

配方改进研究

乳化剂优化

乳化剂的选择和使用直接关系到水基切削液的稳定性和使用寿命。

M2051A切削液原配方中的乳化剂包括烷基磺酸盐、复合乳化剂等。烷基磺酸盐是切削液中的常规主乳化剂,其乳化性能好,成本低,用途广泛。原用烷基磺酸盐有效成分含量偏低(约40%),在配方中的加剂量较大。自主复合乳化剂中的油酸虽具有良好的润滑性,是水基切削液中常用的油性剂,但由于油酸多以动植物油脂为原料,常有不良气味,生物稳定性差,容易使产品生菌发臭。

改进后的产品配方选用有效成分含量高的进口烷基磺酸盐,舍弃复合乳化剂,并引入松香酸,保证乳化剂的乳化能力并增强润滑效果2种磺酸盐的性能对比试验结果见表1。

由表1可以看出,在其他添加剂不变的情况下,进口烷基磺酸盐的加剂量在B%时即可获得较好的乳化效果,而原用烷基磺酸盐的加剂量高达a%(A1≥3B2)。相比之下,进口烷基磺酸盐的性能更好,性价比更高。

与常用的油酸相比,新引入的松香酸生物稳定性好,不良气味小,且乳化速度快,润滑性优越,可以有效减少产品的不良气味,提高乳化性、润滑性和稳定性,有利于延长产品的储存时间。

防锈剂优化

防锈性是评价金属切削液性能好坏的一项重要指标。防锈剂是一种极性很强的化合物,可以通过物理或化学吸附作用在金属表面形成保护膜,起到防锈作用。

M2051A原配方中的复合防锈剂主要化学成分是硼酸盐,它是一种高效多功能的润滑油添加剂,具有优异的极压抗磨性、良好的防锈防腐蚀性。但随着人们健康、环保意识的增强,过量硼对农业生态系统、动植物生殖免疫功能的危害受到了越来越多的关注,这直接影响了硼在金属加工液中的应用[1~3]。

为适应环保要求,并满足市场对无硼切削液的需要,改进配方选用合成羧酸铵盐型防锈剂。引入醇胺与有机酸复配生成有机羧酸醇胺盐,同时,加热条件下二者反应可得烷基醇酰胺。有机羧酸醇胺盐和烷基醇酰胺分子中的氮原子和氧原子都有孤对电子,可与铁等有d空轨道的金属表面作用生成络合物膜,阻止氧、水等分子与金属表面接触[4]。与原用复合防锈剂相比,羧酸铵盐对黑色金属的防锈性更好。此外,引入的醇胺除参与反应外,还可以提高产品的pH值,使产品防锈、抑菌效果更好。

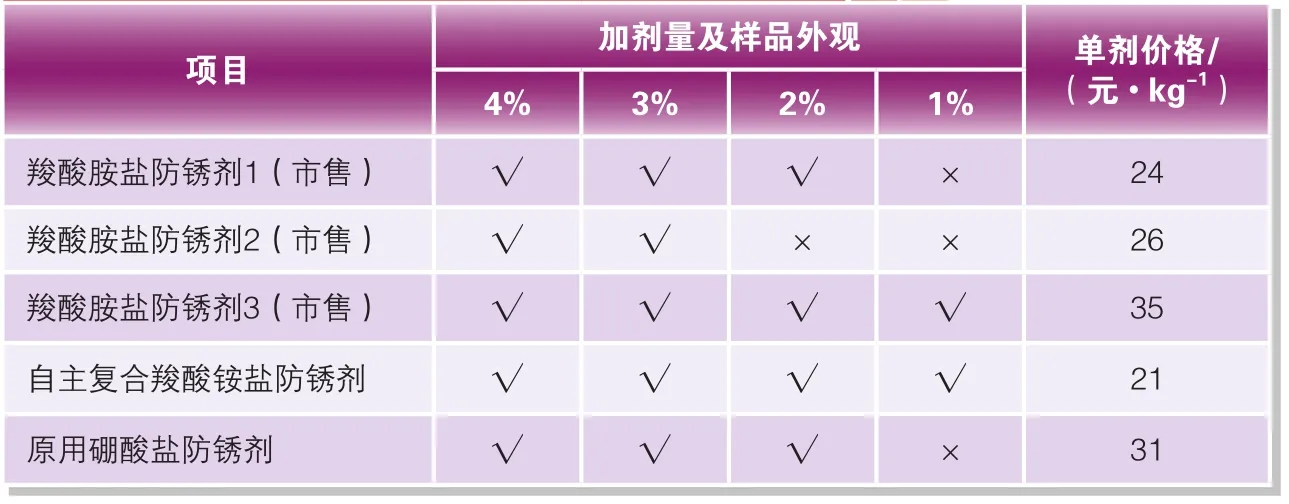

采用铁屑滤纸法分别对原用硼酸盐、自主复配羧酸铵盐以及市售几种不同羧酸铵盐型防锈剂进行考察,具体结果见表2。与市场同类防锈剂相比,自主复配羧酸铵盐与市售同类型防锈剂性能相当,性价比更高。

表1 磺酸盐性能对比

表2 不同水溶性防锈单剂的性能考察

配方整体调整

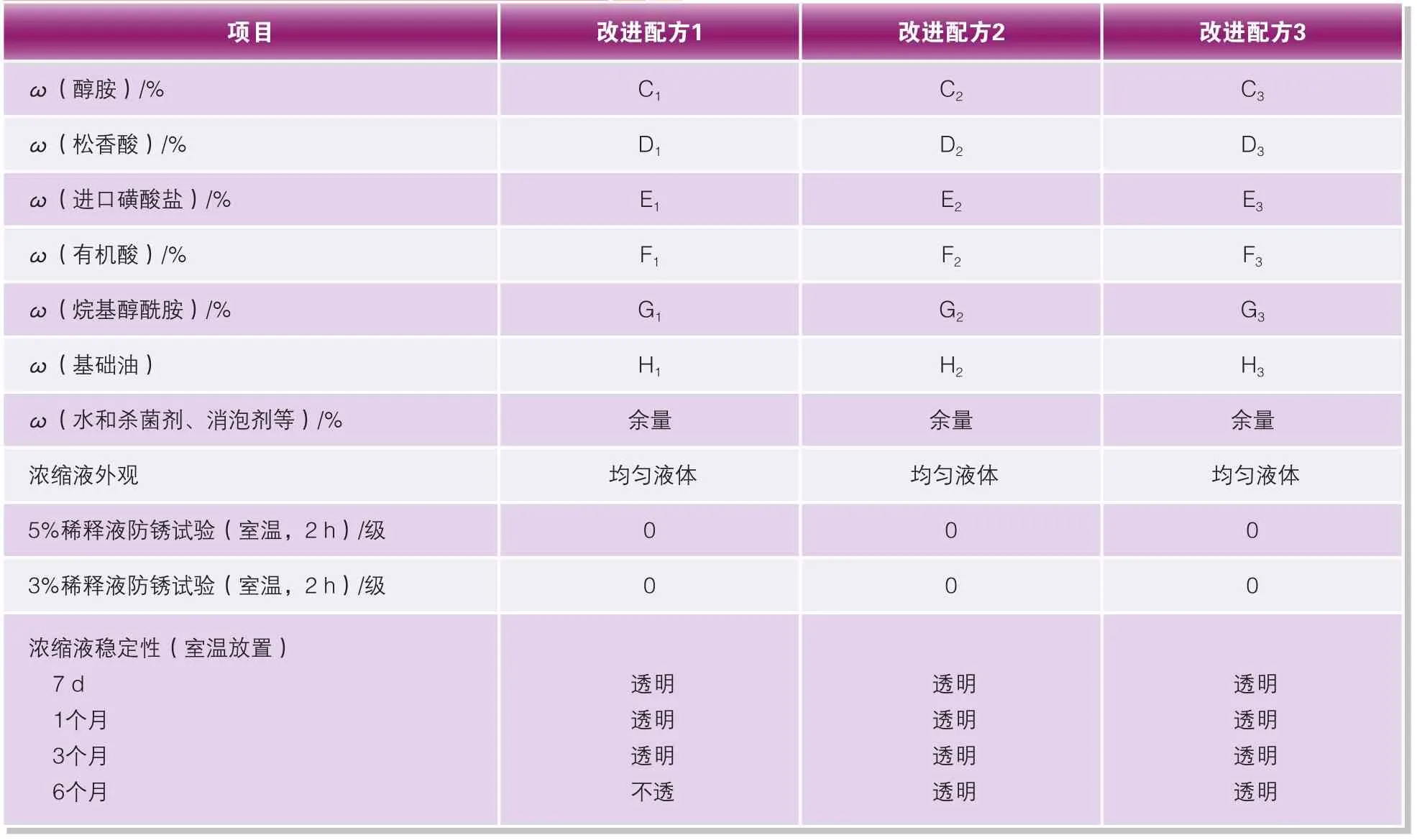

确定乳化剂组合及防锈剂类型后,对配方整体进行微调,最大程度控制成本并提高性能。M2051A改进配方1~3的组成和性能检测结果见表3。

由表3可见,将乳化剂和防锈剂体系进行组合复配,并调整添加剂的加剂量,可以得到储存稳定性、防锈性能良好的M2051A产品。综合考虑产品性能及成本,确定改进配方3为M2051A新配方。

配方改进前后产品性能对比

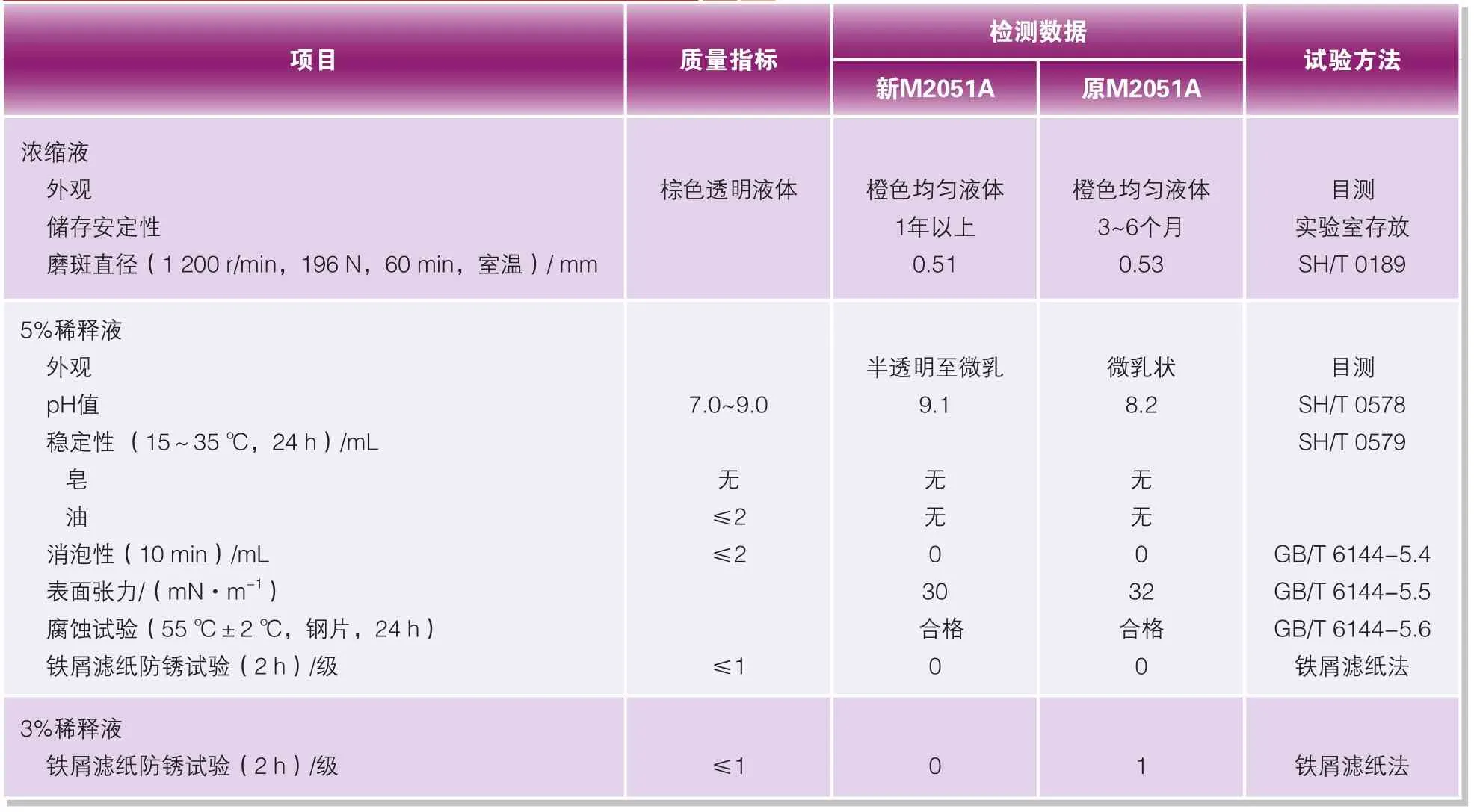

配方改进前后的M2051A切削液性能全分析结果见表4。

由表4可见,与原配方相比:

◇新配方产品的储存时间由原来的3-6个月,延长为至少1年以上,无分层或发臭、变质等现象,储存稳定性显著提高;

◇新配方产品磨斑直径有所减小,说明润滑性稍有提高;

◇新配方产品3%稀释液的铁屑滤纸防锈实验结果为0级,而原配方为1级,表明其防锈性也有一定提高;

◇新配方产品稀释液的pH值更高,抑菌效果更好,对延长储存时间也有一定的帮助。

虽然新配方中的进口磺酸盐价格更高,但由于降低了乳化剂及基础油的加剂量,所以总体上产品的原料成本变化不大。M2051A切削液新配方较好地保持了产品的经济性,与市场同类型国外品牌相比,仍有一定的价格优势。

表3 调整配方对比评价

表4 M2051A切削液原配方与新配方产品试验数据

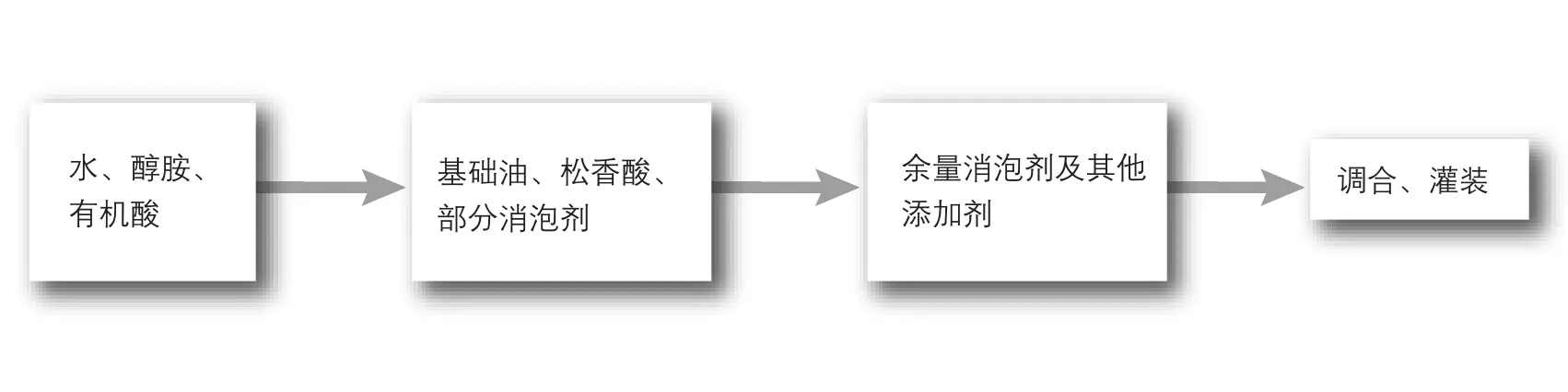

生产工艺改进

原生产工艺需预先生产2个复合剂,经检验合格,再进行产品的调合生产。 工艺复杂,工作量大;产品质量影响因素多,不易控制。通过配方优化,舍弃复合剂,简化了工艺流程,提高了生产效率,节约了生产能耗。并且,新的生产工艺调整了消泡剂的加剂顺序,将消泡剂分两次加入,有效缓解了生产过程中的起泡问题,使生产过程更符合实际工况,便于工人操作。新生产工艺流程见图1。

图1 新生产工艺流程示意

产品应用效果

在当今切削液品种不断增多、市场竞争日趋激烈的环境下,不断优化的M2051A切削液凭借优异的产品性能和极高的性价比,销量在长城微乳液产品中常年稳居首位,在江苏、上海、山东、陕西等地拥有多家客户,且应用反馈良好。

M2051A切削液在上海某工具厂外圆磨及无心磨工艺中长期稳定使用,产品表现出良好的冷却、润滑及防锈性能,保证了被加工件外圆精度和表面光洁度,可满足其外圆磨及无心磨的工艺要求。通过多次技术交流与服务,M2051A切削液最终成功写入上海某工具厂外圆磨床及无心磨床用液工艺指导规范。

因环保要求,浙江某磁钢有限公司需替换掉原用于永磁压模工艺的皂化油。M2051A切削液配方中不含硼,对环境更为友好。经现场压模试验,M2051A切削液加工性能与在用皂化液相当,压模成型的电机永磁体外观平整,无裂痕。值得一提的是,该公司使用长城M2051A切削液后,其环保意识以及环保举措受到了当地政府的高度赞赏,成为当地环保标杆企业。

宝鸡某石油机械有限公司使用M2051A切削液。据该公司的应用反馈,加工工件的表面精度、光洁度高,机床及刀具无锈蚀,较好地满足了生产工艺需求。M2051A切削液优异的润滑性、防锈性和稳定性得到了客户的极大认可。

结论

☆选用有效含量高、性能稳定、加剂量少的进口磺酸盐替代原用磺酸盐;不再使用含硼复合剂,直接合成羧酸铵盐作为防锈剂;产品防锈性、润滑性、环保性均有所改善,储存稳定性大幅提高,储存时间由3~6个月延长至1年以上。

☆通过配方优化及加料顺序调整,简化了生产工艺、提高了生产效率,便于工人生产操作。

☆实际应用表明,改进后的M2051A切削液润滑防锈性能优异、储存稳定性好,可适用于黑色金属等材料的切削、车削、磨削、压模成型等多种加工工艺; 且采用无硼配方,对环境友好;经济性佳,可以替代进口同类产品,为客户节约大量生产成本,产品市场进一步扩大。