分子蒸馏技术在真空润滑油生产中的应用

2018-10-31诸国建

诸国建

上海爱建特种润滑科技有限公司

随着工业科技进步的发展,分离技术的改进与创新也不断涌现。对于物料的分离方式到目前为止有很多种形式,如常压蒸馏、减压蒸馏、刮板式薄膜蒸馏及分子蒸馏等,其中与国际同步的最较先进的分离方式是分子蒸馏。分子蒸馏技术可应用于医药工业、精细化工工业、食品工业、材料等领域[1]。

分子蒸馏是目前较为先进的一种新型的液-液分离技术,是一种在高真空下操作的蒸馏方法,就是蒸汽分子的平均自由程大于蒸发表面与冷凝表面之间的距离,从而可利用料液中各组分蒸发速率的差异,对液体混合物进行分离。并且它是在极高真空度及较低温度下分离单体或杂质,能极好地保护高分子聚合物产品的品质[2]。

分离技术在各个行业中的用途也越来越广泛。在石油行业中废润滑油的提纯,医药行业中药物和植物的提纯,化工行业中高聚物的提纯等,都可通过分子蒸馏得到合格产品。

本文对分子蒸馏技术的原理、特点及其在真空润滑油生产中的应用进行介绍。

分子蒸馏技术的原理和特点

分子蒸馏技术的原理[3]

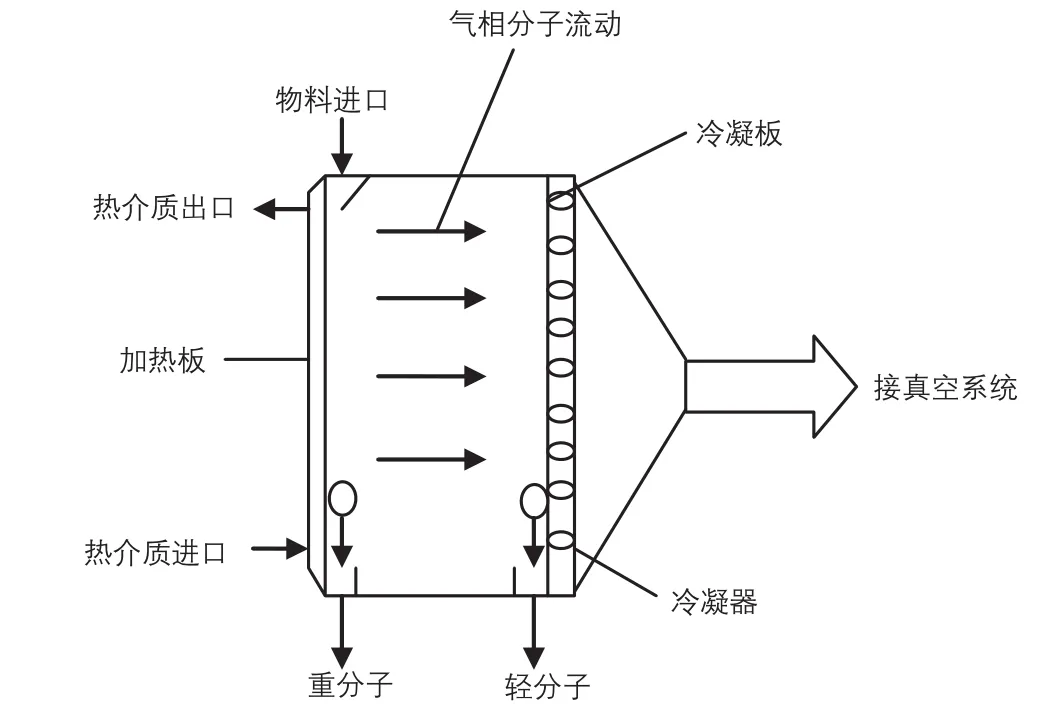

分子蒸馏是利用不同物质分子运动平均自由程的差别来实现分离。小分子的平均自由程大,大分子的平均自由程小,在高真空条件下,液体混合物沿加热板流动并被加热,轻、重分子会逸出液面而进入气相,由于轻、重分子的自由程不同,因此,不同物质的分子从液面逸出后移动距离不同,若能恰当地设置一块冷凝板,则轻分子达到冷凝板被冷凝排出,而重分子达不到冷凝板沿混合液排出,形成一个不断逸出和冷凝的平衡过程,当此动态平衡不断的得到保持时,液体混合物就持续不断地得到分离。分子蒸馏原理如图1所示。

图1 分子蒸馏原理示意

分子蒸馏的特点[4]

◇分子蒸馏的分离过程是物理过程,依靠物料混合物中各组分的平均自由程的差别达到分离目的。

◇能在很低温度下操作(低于物料沸点),且受热时间短;可极有效地脱除液体中的低分子物质。

◇可有选择地蒸出目的产物,去除其他物质;还可通过多级分离同时分离两种以上的物质。

◇蒸馏过程可连续进行,生产能力大,应用范围广,分离效率高,环境友好。

传统减压蒸馏与分子蒸馏的区别

传统减压蒸馏与分子蒸馏物料过程的区别

传统减压蒸馏的物料过程现象

液体混合物的分子受热后运动会加剧,当形成的蒸汽分子离开溶液液面后,随着液面上方气相分子的增加,有一部分气体返回液体,在真空条件下,大小分子都在往上运动,一直进入填料塔进行回流的过程,分子在运动中相互碰撞,一部分轻组分进入外置冷凝器中,还有一部分重组分通过填料塔交换往下流,再返回溶液内,就得到持续不断的分离。

分子蒸馏的物料过程现象

液体混合物在加热面受热后,由于溶液的加热面与冷凝器的冷凝面间距十分靠近,蒸汽分子离开液面后,在它们的分子自由程内未经过相互碰撞就可达到冷凝面,而轻组分在冷凝面上被冷凝,重组分则因达不到冷凝面回到原溶液,形成一个不断逸出和冷凝的平衡过程,当此动态平衡不断的得到保持时液-液混合物持续不断地得到了分离。

传统减压蒸馏设备与分子蒸馏设备的区别

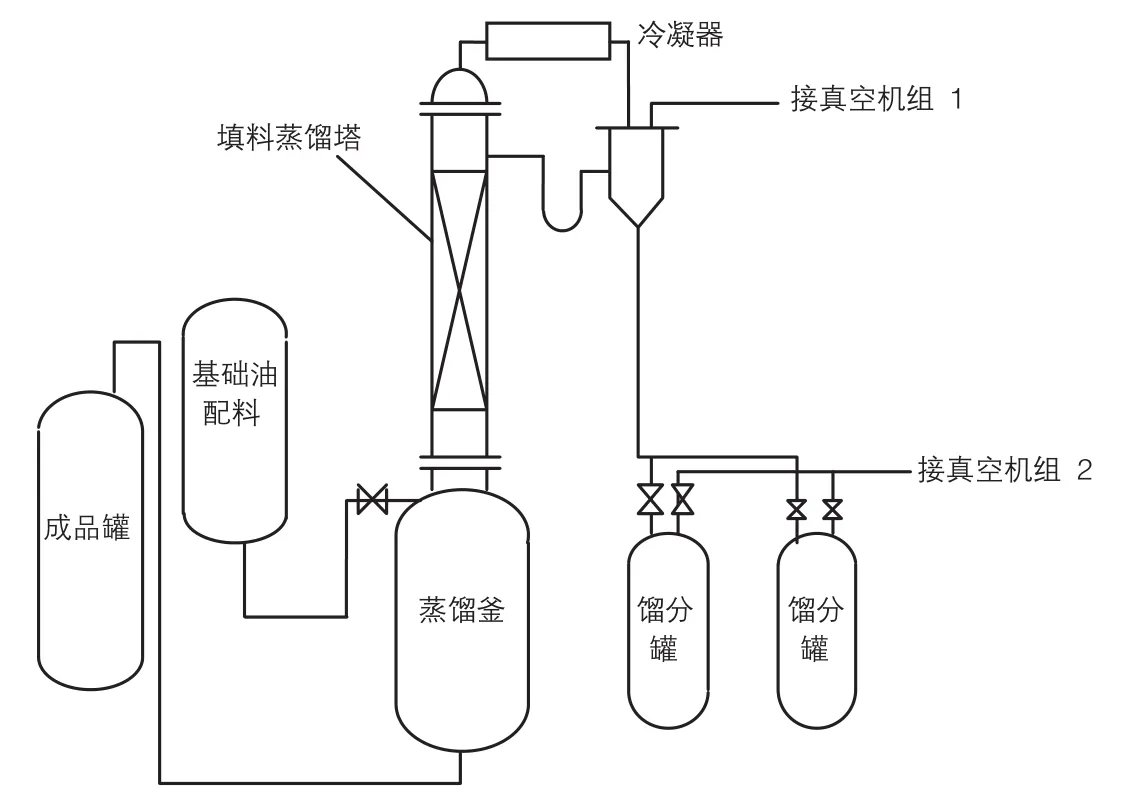

传统减压蒸馏设备包括:蒸馏釜、填料塔、冷凝器、馏分接受罐、加热单元、制冷单元、真空泵机组、控制系统等。

分子蒸馏设备包括:分子蒸馏器(单级或多级)、进料系统、加热系统、真空泵机组、馏分接受罐、控制系统等。

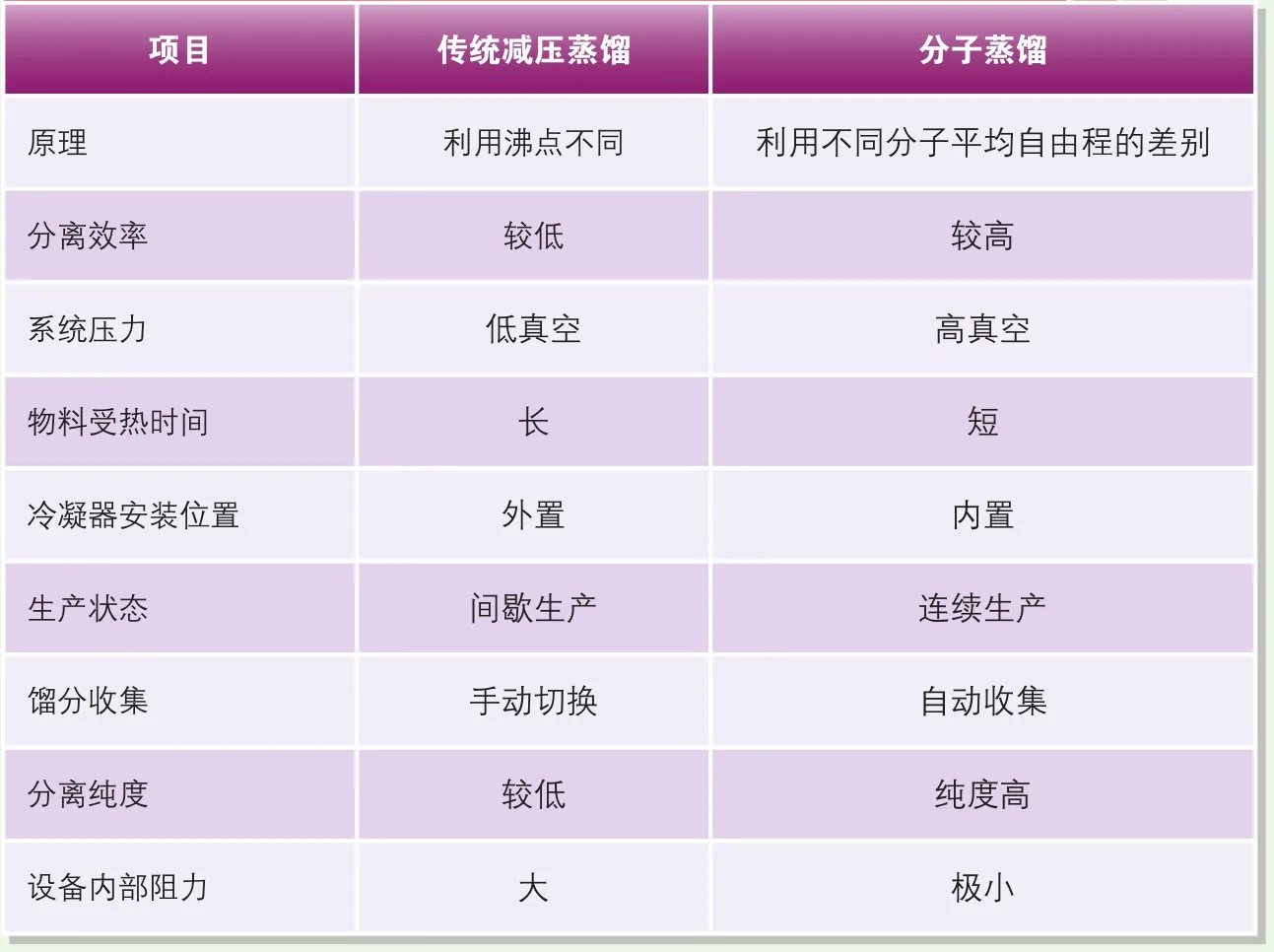

传统减压蒸馏与分子蒸馏的不同点

总结了传统减压蒸馏与分子蒸馏的不同点,见表1。

传统减压蒸馏/分子蒸馏工艺生产真空润滑油对比

工艺过程对比

传统减压蒸馏工艺生产真空润滑油的过程,是将外来基础油根据产品要求进行调配,然后打入蒸馏釜中,再开启真空泵系统,对蒸馏釜进行加热,当加热到一定温度时,先进行回流一段时间后,再开始逐渐出馏分,同时设置在一定的温度下,边加热边出馏分,当馏分出到一定数量时,蒸馏釜保持一段时间后,停止加热,冷却至一定温度时,取出蒸馏釜中的真空润滑油打入到成品罐中,再适量添加抗氧剂进行混合,得到透明真空润滑油。传统减压蒸馏设备流程见图2。

表1 传统减压蒸馏与分子蒸馏的不同点

图2 传统减压蒸馏设备流程示意

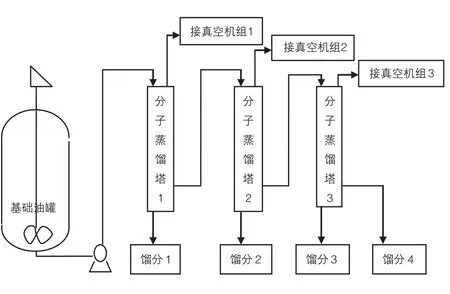

分子蒸馏工艺生产真空润滑油的过程,是将外来基础油根据产品要求进行调配,然后把基础油进行预加热,进料过程是先进入一级分子蒸馏塔,再进入二级分子蒸馏塔,最后进入三级分子蒸馏塔。分子蒸馏设备流程见图3。

由图3可见,分子蒸馏制备真空润滑油是先把基础油、一级分子蒸馏塔、二级分子蒸馏塔、三级分子蒸馏塔进行加热,并分别设置好温度,再开启真空机组1、2、3,当升温至一定温度后,开始慢慢进料,调节流速,当流速稳定后开始连续进料和连续出料。物料走向是先进入一级分子蒸馏塔(1)的上端,轻组分和重组分都从一级分子蒸馏塔(1)下端分别出来,轻组分进入馏分罐(1);重组分再进入二级分子蒸馏塔(2)上端,轻组分和重组分都从二级分子蒸馏塔(2)下端分别出来,轻组分进入馏分罐(2);重组分再进入三级分子蒸馏塔(3)上端,轻组分和重组分都从三级分子蒸馏塔(3)下端分别出来,最终得到4种馏分,即馏分罐1、2、3及重组分。其中馏分罐2和3为得到的成品油,成品油再添加适量抗氧剂进行调配混合,即得到透明的真空润滑油。

产品对比

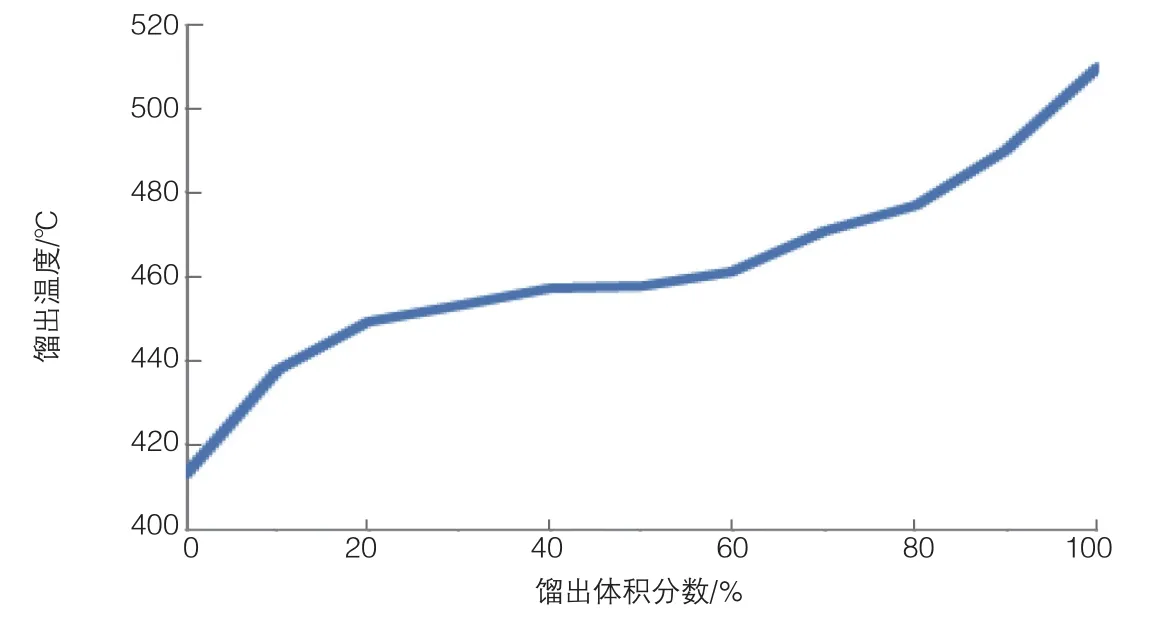

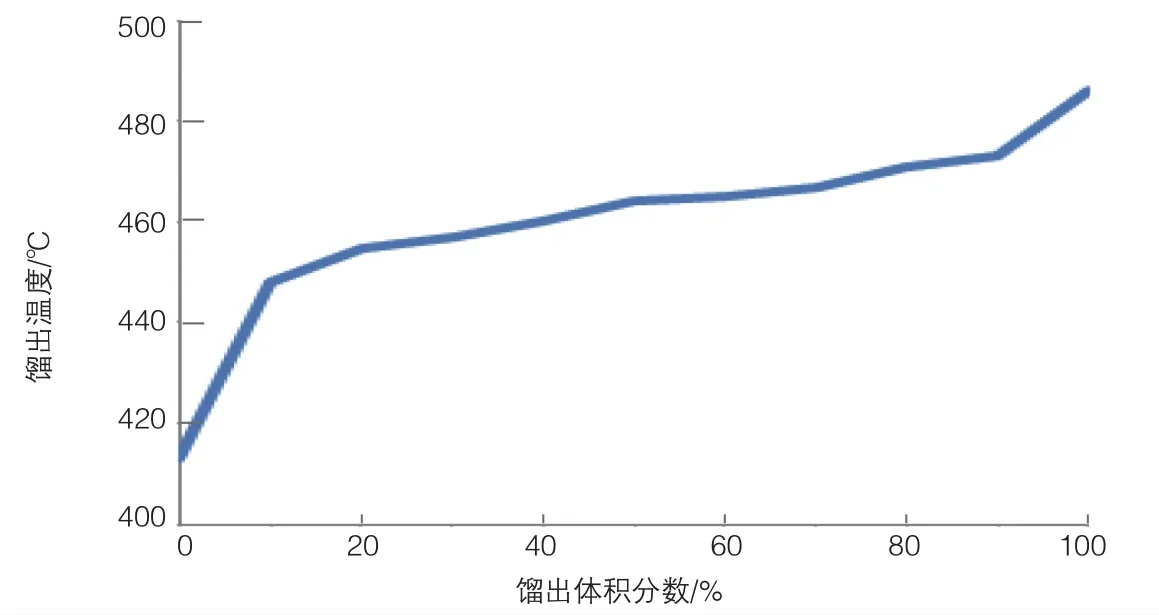

采用传统减压蒸馏、分子蒸馏2种生产方法得到2种不同的真空润滑油A、B, 40 ℃运动黏度分别为102、103.5 mm2/s,2者的蒸馏曲线分别见图4、图5。

图3 分子蒸馏设备流程示意

图4 真空润滑油A的蒸馏曲线

图5 真空润滑油B的蒸馏曲线

由图4、5 可以看出,与真空润滑油A相比,真空润滑油B的蒸馏曲线在中段较为平缓,沸程较窄。较窄的沸程意味着真空润滑油B所含的轻组分和重组分都比较少,混合组分比较均匀,纯度也较高。因此采用分子蒸馏技术生产真空润滑油是比较先进的方法。

结束语

对于真空润滑油生产而言,分子蒸馏技术是一种比较先进的液-液分离技术,对于生产各种真空润滑油的应用都比较适用(如生产扩散泵油、直联泵油、酯类泵油及增压泵润滑油)。根据物料的分离要求,可以选择单级或多级分子蒸馏塔,这种分离技术可以连续化生产,产量大,能耗小,传质传热效率高,物料停留时间短,可防止热氧化,分离纯度高,具有极低的挥发性和极高的极限真空度。