氰化尾渣制备微电解填料及降解甲基橙研究

2018-10-29陈江安邱廷省张芳鹏

陈江安,周 丹,邱廷省,张芳鹏,余 文

氰化尾渣制备微电解填料及降解甲基橙研究

陈江安,周 丹,邱廷省,张芳鹏,余 文*

(江西理工大学资环与环境工程学院,江西 赣州 341000)

以氰化尾渣为原料,采用煤基直接还原工艺制备铁碳微电解填料,并将填料用于处理甲基橙等模拟废水.研究了焙烧温度、焙烧时间、煤用量等制备条件对填料降解甲基橙的影响.结果表明,在焙烧温度为1250°C,焙烧时间为60min,煤用量为30%的条件下制备的微电解填料对甲基橙废水的脱色效果最好.提高填料用量和降低溶液初始pH值有利于去除甲基橙.用于处理400mL浓度为100mg/L的甲基橙溶液,在填料用量为2g,溶液初始pH值在3~6的范围内,当降解时间为30min时,甲基橙脱色率均接近100%.XRD分析表明,最佳条件下制备的填料中主要结晶物相为零价铁.SEM显示填料中的零价铁颗粒粒度均在50µm以下,零价铁与残碳构成微电解填料.

氰化尾渣;还原焙烧;微电解填料;甲基橙;脱色

氰化尾渣是黄金氰化法冶炼提金工艺中产生的废渣.氰化尾渣中含有多种金属组分,其中主要为铁,含量可达20%~40%[1].尾渣主要堆存在尾矿库中,随着黄金冶炼行业的不断发展,堆存的氰化尾渣越来越多,对水土安全造成严重威胁.因此氰化尾渣的综合利用是未来研究的重点.氰化尾渣中的铁主要以赤铁矿形式存在,且赤铁矿粒度细、嵌布特征复杂,主要以硅酸盐脉石包裹为主,常规的选矿方法难以利用.因此需要开发新的工艺实现氰化尾渣的综合利用[2-3].

铁碳微电解法,又称内电解法、零价铁法等.它是利用金属铁和碳构成微小原电池的正极和负极,以充入的废水为电解质溶液,发生氧化-还原反应,形成原电池.新生态的电极产物活性极高,能与废水中的污染物发生氧化还原反应,使其结构、形态发生变化,从而高效地降解废水中的有毒难降解污染物,显著地提高废水的可生化性.铁碳微电解工艺现已被广泛研究用于处理高浓度有机工业废水、含砷废水、含重金属离子废水等[4-8].目前使用的铁碳微电解填料主要是用直接还原铁粉和活性炭物理混合或高温烧结而成,或以铁盐和活性炭为原料通过溶液反应制备[9-12].因为使用的原料价格较贵,从而限制了铁碳微电解技术的推广应用.

因此,本文以固体废弃物氰化尾渣为原料,采用煤基直接还原焙烧技术原位制备铁碳微电解填料(以下简称填料),以期实现以废治废.以甲基橙(MO)模拟废水为处理对象,考察了填料的制备条件和废水降解条件对甲基橙脱色效果的影响.

1 材料与方法

1.1 材料

本研究所用氰化尾渣取自某黄金冶炼厂的尾矿,粒度为0.074mm以下占91.84%.其X荧光多元素分析见表1.

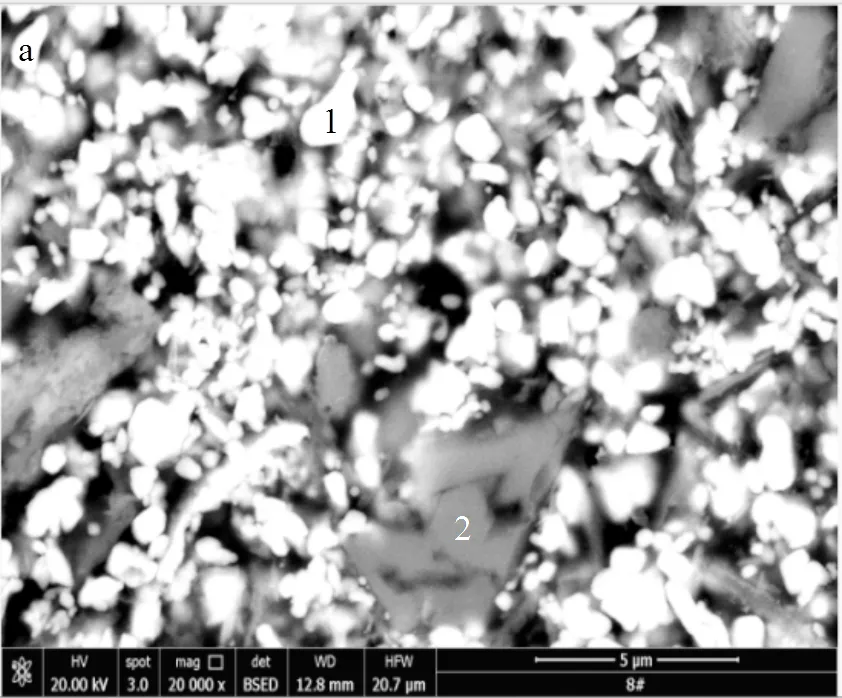

从表1可知,氰化尾渣中铁含量为20.61%,主要脉石组分为Si和Al.采用X射线衍射仪对氰化尾渣进行物相分析,结果如图1所示.由图1可知,尾渣中主要物相为赤铁矿和石英.尾渣的SEM-EDS分析结果如图2所示.从图2可以看出,尾渣中的赤铁矿颗粒粒度在5µm以下,EDS分析显示赤铁矿中含有少量的Al、Si和S元素,而硅酸盐中也含有一定量的Fe.

试验用还原剂为无烟煤,煤质分析如表2所示,粒度研磨至0.1mm以下备用.

试验所用甲基橙(C14H14N3NaO3S)、浓硫酸(H2SO4)、氢氧化钠(NaOH)、羧甲基纤维素钠([C6H7O2(OH)2CH2COONa])均为分析纯试剂,购自国药集团化学试剂有限公司.实验用水为超纯水.

表2 无烟煤的工业分析结果(%)

1.2 试验方法

1.2.1 微电解填料的制备方法 取30g氰化尾渣,按一定比例加入无烟煤、羧甲基纤维素钠(粘结剂)混合均匀,再加入适量的水混合,粘结剂用量为0.5%.将混合料手工制备成直径约为10mm的球团,湿球在105℃的烘箱中干燥后装入石墨-粘土坩埚中,待马弗炉炉膛温度达到设定温度后,将装有球团的坩埚放入炉膛中焙烧一定时间,焙烧结束后将坩埚取出在空气中冷却.球团冷却后取出,研磨,至粒度0.1mm.

1.2.2 废水降解 用甲基橙试剂配置浓度为100mg/L的模拟废水,在500mL的烧杯中装入400mL 模拟废水,用H2SO4和NaOH溶液调节模拟废水的初始pH值,加入一定量的填料,用磁力拌器搅拌(转速为400r/min).反应一定时间后用注射器取样,用0.45µm的过滤头过滤水样,用紫外分光光度计在464nm处测试水样的吸光度,并根据公式计算甲基橙废水的脱色率.

式中:为甲基橙模拟印染废水的的脱色率,%;0为反应前甲基橙模拟印染废水的吸光度;为反应后甲基橙模拟印染废水的吸光度.

1.3 实验仪器

马弗炉(QXR1400-40,上海黔通),磁力搅拌器(CJJ-781,金坛大地),紫外分光光度计(T6新世纪,北京谱析),扫描电镜(MLA650F,FEI),X射线衍射仪(DX-2700,丹东浩元),X射线荧光分析仪(Axios- Max,帕纳科).数据处理采用Origin软件.

2 结果与讨论

2.1 未焙烧的氰化尾渣对甲基橙的脱色效果

图3 未焙烧的原料对甲基橙脱色的效果

作为对照,首先考察未处理的氰化尾渣及氰化尾渣和无烟煤的混合物对甲基橙脱色的效果.单一氰化尾渣的添加量为2g,氰化尾渣和无烟煤的混合物为1.54g渣+0.46g煤,溶液初始pH值为6.试验结果如图3所示.由图3可知,当反应时间为50min时,氰化尾渣、氰化尾渣和煤的混合物对甲基橙的脱色率分别为10.85%和6.87%,这说明未经焙烧的原料对甲基橙的脱色效果很差.

2.2 制备条件和降解条件对微电解填料降解甲基橙废水的影响

2.2.1 制备温度的影响 在煤用量为30%,焙烧时间为60min,填料用量为2g,溶液初始pH值为6的条件下,研究填料的制备温度对甲基橙脱色率的影响,试验结果如图4所示.

图4 焙烧温度对甲基橙废水脱色率的影响

由图4可知,填料的制备温度对于填料降解甲基橙废水的影响很大.在焙烧温度为1000℃时,处理50min后,脱色率仅为26.30%;当焙烧温度提高到1100℃时,处理50min时,脱色率达到43.24%;当焙烧温度为1250℃时,处理2min,甲基橙脱色率即可达83.24%,延长时间至50min后,脱色率达到98.38%.由此说明.在一定程度上,随着焙烧温度的提高,填料降解甲基橙废水的效果越好.这可能是因为随着焙烧温度的提高,氰化尾渣中的铁矿物可以更容易还原成零价铁[13],从而可以形成更多的原电池,增强去除甲基橙废水浓度的效果.但也不是温度越高越好,当焙烧温度继续增加到1300℃时,填料处理甲基橙废水的效果反而不如焙烧温度为1250℃时.这可能是因为焙烧温度过高时,还原生成的零价铁颗粒聚集长大,减小了与甲基橙废水接触的面积,从而降低了降解甲基橙废水的效果.通过试验结果可以知道,当焙烧温度为1250℃时,填料处理甲基橙废水的效果最好,因此确定1250℃为最佳焙烧温度.

2.2.2 制备时间的影响 在焙烧温度为1250℃,煤用量为30%,溶液初始pH值为6,填料用量为2g的条件下,研究在焙烧时间分别为30,45,60和75min得到的填料对甲基橙废水脱色率的影响,结果如图5所示.

图5 焙烧时间对甲基橙脱色率的影响

由图5可知,在一定范围内,随着焙烧时间的增加,填料对甲基橙的脱色效果越好.当降解时间为2min时,焙烧30,45,60min得到的填料对甲基橙的脱色率分别为55.04%、60.75%和83.24%,当降解时间延长到50min时,脱色率提高到75.93%、85.83%和98.38%.但是当焙烧时间延长到75min时,降解2min后,甲基橙的脱色率仅为57.81%,降解时间延长到50min时,脱色率也仅为85.33%.这可能是因为当焙烧时间小于60min时,延长焙烧时间促进了铁矿物的还原,生成的零价铁的量随之增加[13],因此加强了填料降解甲基橙的效果.当焙烧时间大于60min以后,铁矿物还原完全,继续延长焙烧时间不会增加零价铁的数量,但可能会导致零价铁颗粒聚集长大,同时消耗煤,从而导致对甲基橙的降解能力下降.因此确定最佳焙烧时间为60min.

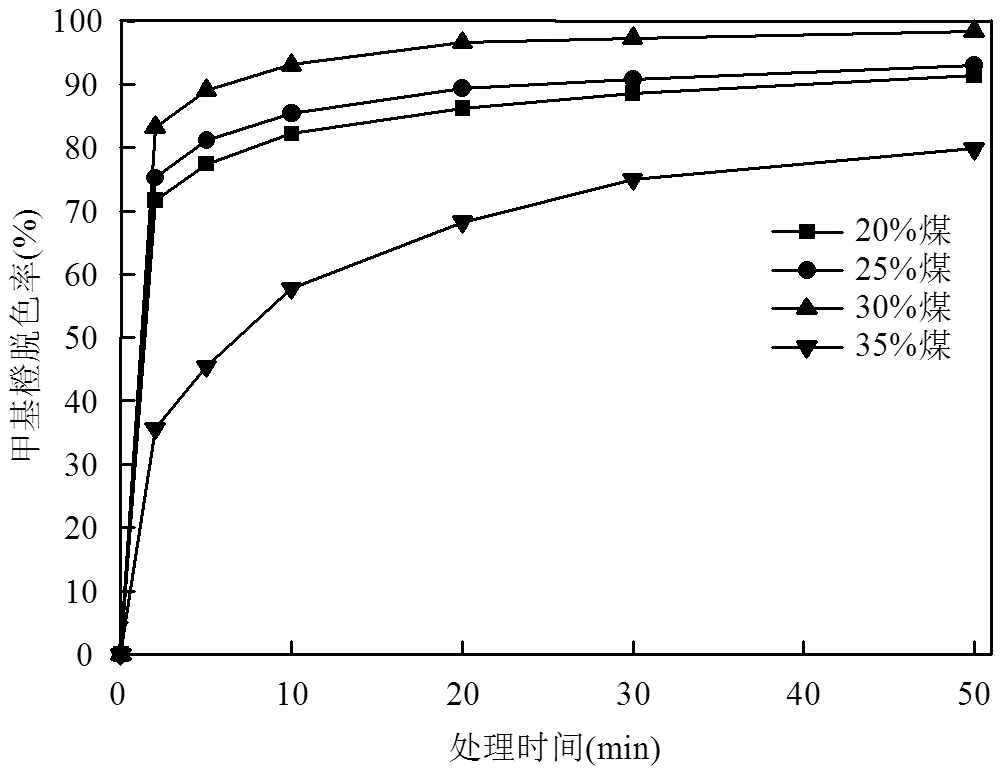

2.2.3 煤用量的影响 在焙烧温度为1250℃,焙烧时间为60min,溶液初始pH值为6,微电解填料用量为2g的条件下,研究制备填料的煤用量对甲基橙废水脱色率的影响,试验结果如图6所示.

图6 煤用量对甲基橙脱色率的影响

Fig.6 Effect of coal dosage on the decolonization efficiency of MO

由图6可知,在煤用量为20%~30%的范围内,随着煤用量增加,制备的填料对甲基橙废水的脱色效果越好.煤用量分别20%、25%和30%得到的填料对甲基橙的脱色率分别为71.58%、75.21%和83.24%,当降解时间延长到50min时,脱色率分别提高到91.44%、92.88%和98.38%.但是当煤用量继续增加到35%时,所得填料对甲基橙的脱色效果显著下降,降解50min时,脱色率仅为79.78%.煤用量是影响铁矿物还原的重要因素,当煤用量过少时,铁矿物还原不充分,从而减少了填料中的微电解电池的数量[14],使得甲基橙的脱色效果不佳.当煤用量过量时,虽然有利于铁矿物还原,但是相同质量的填料中实际含有的零价铁减少,不利于甲基橙降解.因此确定最佳的煤用量为30%.

通过以上试验结果可以得出,填料的最佳制备条件为:焙烧温度1250℃,焙烧时间60min,煤用量30%.除填料制备条件外,废水降解工艺也是影响降解效果的重要因素,以下采用最佳条件下制备的填料进行降解条件试验,考察填料用量和溶液初始pH值对填料降解甲基橙的影响.

2.2.4 填料用量的影响 研究填料用量分别在0.5,1,1.5,2,2.5g条件下对甲基橙废水脱色率的影响,甲基橙溶液的初始pH值为6,试验结果如图7所示.

图7 填料用量对甲基橙脱色率的影响

从图7可以看出,随着填料用量的增加,甲基橙废水的脱色率越高.当加入的填料用量为0.5g时,降解时间为2min时,甲基橙废水的脱色率为12.29%,当降解时间为50min时,甲基橙废水脱色率为27.12%;当加入的填料用量为2g时,降解时间仅为2min时,脱色率就达到了83.24%,当降解时间达到50min时,脱色率为98.38%;当加入的填料用量进一步增加到2.5g时,填料处理甲基橙废水的效果进一步提高,最终可以达到99%以上.增加填料用量,将增加废水中原电池的数量,从而加强脱色反应.

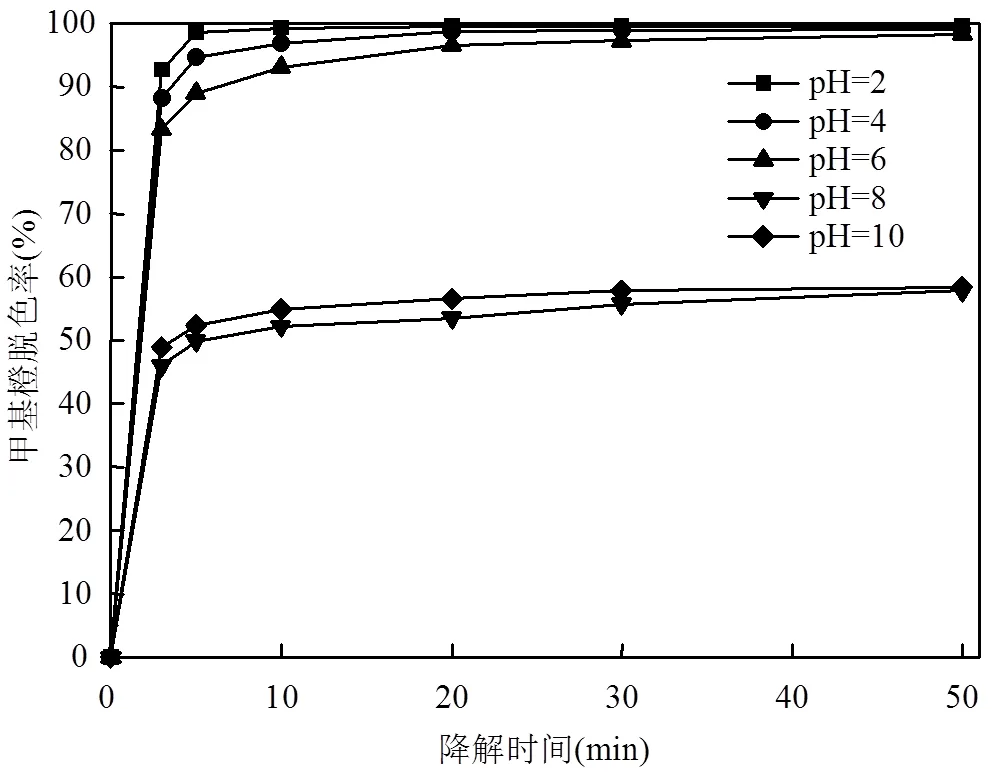

2.2.5 溶液初始pH值的影响 填料用量为2g,研究在pH值分别为3,4,6,7,8条件下填料对甲基橙模拟废水的脱色效果,试验结果如图8所示.

图8 pH值对甲基橙脱色率的影响

根据图8可知,当溶液初始pH值从6降为2时,填料对甲基橙的脱色效果增加.而当pH值增加到8和10时,填料对甲基橙的脱色效果显著降低,降解50min后,脱色率分别仅为57.76%和58.43%.这说明填料在酸性条件的作用效果强于碱性条件.其原因为[15-17]:1)酸性条件下零价铁容易被氧化成Fe2+并促进反应; 2)在较低的pH值条件下,零价铁表面带正电,甲基橙分子带负电,有利于吸附在铁表面; 3)在低pH下H+通过形成Fe2+-MO复合物促进MO的还原; 4)在酸性条件下,残碳呈现更好的吸收性.

2.3 填料表征

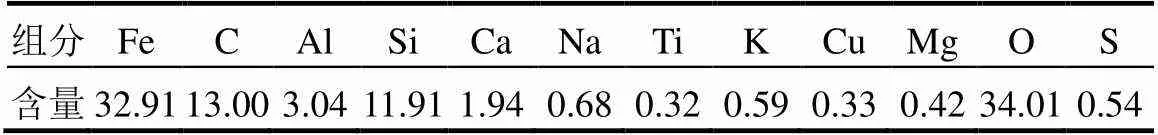

对最佳条件下制备的填料进行荧光多元素和碳含量分析、XRD分析和SEM-EDS,结果分别如表3、图9和图10所示.

从表3可以看出,焙烧后填料中的铁含量较原料中铁含量有明显提高,这是因为铁矿物中的氧被脱除.焙烧后填料中的碳含量为13.00%.

表3 填料荧光多元素分析和碳分析结果(%)

图9 填料的XRD图谱

从图9可以看出,填料中的主要物相为零价铁、石英、碳化三铁和碳.说明焙烧过程铁氧化物被还原为零价铁,部分零价铁与碳反应生成碳化铁,焙烧过程中的主要反应为[14,18]:

Fe2O3+CO=Fe3O4+CO2(2)

Fe3O4+CO=FeO+CO2(3)

FeO+CO=Fe+CO2(4)

Fe+C=Fe3C (5)

C+CO2=2CO (6)

在微电解反应中,零价铁为阳极,残碳和碳化铁为阴极.

从图10可以看出,填料中生成大量的零价铁,粒度在50µm以下,且零价铁与残碳紧密接触,从而保证了对污染物的高效降解.EDS分析表明,硅酸盐相中的铁含量非常低,说明焙烧过程中铁矿物基本被还原为零价铁.

图10 填料SEM图和EDS分析结果

1-零价铁;2-硅酸盐

3 结论

3.1 制备条件对填料降解甲基橙废水有重要影响.最佳制备条件为:焙烧温度1250°C、焙烧时间60min、煤用量30%.

3.2 降低溶液初始pH和增加填料用量可以加强填料降解甲基橙.在填料用量为2g时,溶液初始pH值在2~6的范围内,降解30min后,甲基橙脱色率均接近100%.

3.3 XRD分析表明,氰化尾渣中的铁矿物在焙烧过程中被还原为零价铁.SEM表明,填料中的零价铁颗粒粒度均在50µm以下,从而保证了填料能高效去除甲基橙.

[1] 郑雅杰,龚 昶,孙召明.氰化尾渣还原焙烧酸浸提铁及氰化浸金新工艺[J]. 中国有色金属学报, 2014,24(9):2426-2433.

[2] 边振忠,傅平丰,李振宇.焙烧氰化尾渣中金、银和铁的回收利用研究进展[J]. 贵金属, 2017,38(3):88-92.

[3] 马红周,杨志祥,郭运生,等.焙烧氰化尾渣中氧化铁的磁化焙烧研究[J]. 稀有金属, 2012,36(3):507-510.

[4] 胡艺泓,黄廷林,孙远奎.硫酸根离子强化零价铁去除Cr(Ⅵ)的试验研究[J]. 中国环境科学, 2018,38(4):1318-1323.

[5] 俸志荣,焦纬洲,刘有智,等.铁碳微电解处理含硝基苯废水[J]. 化工学报, 2015,66(3):1150-1155.

[6] 汪彩琴,高心怡,陈 辉,等.微电解技术处理难降解工业废水的研究进展[J]. 化工环保, 2016,36(5):477-481.

[7] 韩 莹,王济禾,李 军,等.氧化铜催化零价铁还原水中亚硝基二甲胺[J]. 中国环境科学, 2017,37(6):2100-2105.

[8] 田凯勋,杨 超,肖 泉,等.超声强化零价铁/过硫酸钾体系降解2,4,6-三氯苯酚废水[J]. 中国环境科学, 2017,37(10):3729-3734.

[9] Zhang L, Yue Q, Yang K, et al. Enhanced phosphorus and ciprofloxacin removal in a modified BAF system by configuring Fe-C micro electrolysis: Investigation on pollutants removal and degradation mechanisms [J]. Journal of Hazardous Materials, 2018, 342:705-714.

[10] Cheng H, Du Y, Wang B, et al. Flexible cellulose-based thermoelectric sponge towards wearable pressure sensor and energy harvesting [J]. Chemical Engineering Journal, 2018,338:1-7.

[11] Li P, Liu Z, Wang X, et al. Enhanced decolorization of methyl orange in aqueous solution using iron-carbon micro-electrolysis activation of sodium persulfate [J]. Chemosphere, 2017,180:100-107.

[12] Zhang X, Dong W, Sun F, et al. Degradation efficiency and mechanism of azo dye RR2 by a novel ozone aerated internal micro- electrolysis filter [J]. Journal of Hazardous Materials, 2014,276:77-87.

[13] 刘 娜,孙体昌,刘真真,等.某氰化尾渣直接还原焙烧—磁选选铁试验[J]. 金属矿山, 2012,11:145-147.

[14] Yu W, Sun T, Cui Q, et al. Effect of coal type on the reduction and magnetic separation of a high-phosphorus oolitic hematite ore [J]. ISIJ International, 2015,55(3):536-543.

[15] Chen Z, Jin X, Chen Z, et al. Removal of methyl orange from aqueous solution using bentonite-supported nanoscale zero-valent iron [J]. Journal of Colloid and Interface Science, 2011,363(2):601-607.

[16] Sun Y, Li J, Huang T, et al. The influences of iron characteristics, operating conditions and solution chemistry on contaminants removal by zero-valent iron: A review [J]. Water Research, 2016,100:277-295.

[17] Luo J, Song G, Liu J, et al. Mechanism of enhanced nitrate reduction via micro-electrolysis at the powdered zero-valent iron/activated carbon interface [J]. Journal of colloid and interface science, 2014, 435:21-25.

[18] Ashrafzadeh M, Soleymani A P, Panjepour M, et al. Cementite Formation from Hematite–Graphite Mixture by Simultaneous Thermal–Mechanical Activation [J]. Metallurgical and Materials Transactions B, 2015,46(2):813-823.

Synthesis of micro-electrolysis filter from cyanide tailings thorugh direct reduction process and its application for degradation of methyl orange.

CHEN Jiang-an, ZHOU Dan, QIU Ting-sheng, ZHANG Fang-peng, YU Wen*

(School of Resource and Environmental Engineering, Jiangxi University of Science and Technology, Ganzhou 314000, China)., 2018,38(10):3808~3814

In the present study, cyanide tailings were used as raw materials for preparing of iron-carbon micro-electrolytic fillers through coal-based direct reduction process. The fillers were used to treat methyl orange solution. The effects of calcination temperature, calcining time and coal dosage on the degradation of methyl orange were studied. The results showed that the fillers presents the best performance for removing methyl orange, which prepared under the conditions of calcination temperature 1250°C, calcination time 60min and coal dosage 30%. Increasing the amount of filler and reducing the initial pH of the solution facilitates the removal of methyl orange. For the treatment of 400mL methyl orange solution with a concentration of 100mg/L, the removal rate of methyl orange was close to 100% with 2.0g filler under acidic conditions when the treatment time was 30min. XRD analysis showed that the main crystalline phase in the filler prepared under optimal conditions was zero-valent iron. SEM analysis showed that the sizes of the zero-valent iron particles in the filler were all below 50μm, and the zero-valent iron and residual carbon constituted the micro-electrolytic filler.

cyanidation tailings;reducing roasting;micro-electrolysis fillter;methyl orange;degradation

X703.5

A

1000-6923(2018)10-3808-07

陈江安(1980-),男,江西九江人,副教授,博士,主要从事矿物加工、二次资源利用及废水处理研究.发表论文30余篇.

2018-06-20

国家自然科学基金资助项目(51704129)

* 责任作者, 讲师, yuwenminer@163.com