晶圆减薄表面损伤层对断裂强度影响的研究

2018-10-27冯小成李洪剑荆林晓贺晋春井立鹏

冯小成,李 峰,李洪剑,荆林晓,贺晋春,井立鹏

(北京时代民芯科技有限公司,北京 100076)

1 引言

在集成电路封装行业中,减薄工艺后晶圆表面加工质量直接影响着封装后器件的性能、成品率以及可靠性。随着半导体硅晶圆直径的增大和芯片厚度的超薄化,其表面加工质量需要满足更高的要求。

硅晶圆背面减薄是后道封装过程中的关键工艺,晶圆减薄的目的是将其在传递过程中起支撑作用的背面多余材料去除,减小器件封装尺寸,降低芯片热阻,改善其寄生电参数等。常见的减薄方式有机械磨削、电化学腐蚀、湿法腐蚀等,其中机械磨削减薄效率高、成本低,在半导体集成电路封装领域得到大力发展和广泛应用。

本文研究硅晶圆机械磨削减薄工艺及损伤层厚度的影响因素、损伤层厚度与晶圆断裂强度的关系,优化减薄工艺,提升封装可靠性。

2 机械磨削减薄工艺简介

在半导体集成电路前道制造工艺中,晶圆需要经过上百道工艺的微加工,在这上百道工艺的传递过程中,为保证工艺质量,晶圆必须具有一定的厚度,从而保证自身的强度能在上百次传递过程中不发生变形或变形在可接受的范围内。

在集成电路封装过程中,考虑到封装后器件物理尺寸和散热的要求,需要对晶圆进行减薄,将晶圆背面多余的基体材料去除,提升芯片导热能力、减小芯片厚度,以达到减小封装厚度的目的。

2.1 机械磨削减薄原理

机械磨削减薄工艺是一种通过减薄设备磨轮对加工物表面基体施压、损伤、碎裂、移除的物理研磨工艺,通过机械磨削可以降低加工物的厚度,机械磨削减薄示意图如图1所示。

图1 机械磨削减薄示意图

2.2 机械磨削减薄工艺过程

晶圆机械磨削减薄工艺中,由于晶圆的初始厚度较厚,一般为780 μm左右,晶圆减薄的最终厚度一般为几百微米甚至几十微米,去除量较大,单个过程难以兼顾减薄效率、尺寸精度和减薄后的背面状态。因此,晶圆减薄一般分为粗磨、精磨和抛光3个过程,最终去除晶圆背面多余的基体材料并使晶圆背面达到良好的表面状态。

粗磨工艺的目的是快速去除晶圆背面基体待去除量的80%左右,这个过程一般采用300目左右的磨轮,机械磨削主轴以3500~4000转/min左右的转速、5~10 μm/s左右的进给速度进行机械磨削,粗磨后晶圆状态如图2(a)所示。

精磨工艺的目的是精准地去除粗磨后晶圆背面剩余的基体材料,这个过程一般采用2000目左右的磨轮,机械磨削主轴以3000~3500转/min左右的转速,0.5~1 μm/s左右的进给速度进行机械磨削,精磨后晶圆状态如图2(b)所示。

抛光工艺的目的是通过对精磨后晶圆背面进行超精细加工,改善其背面物理状态,降低其粗糙度、损伤层和残余应力等,主要有化学机械抛光(CMP)和机械干式抛光两种方式。化学机械抛光是利用化学腐蚀和机械力对加工过程中的硅晶圆进行平滑处理,在研磨过程中添加研磨液,研磨液与晶圆表面材料发生化学反应,将其表层基体材料软化,通过抛光垫上磨粒的微机械摩擦作用将表面反应物去除;机械干式抛光是利用干式抛光轮在主轴压力作用下对晶圆进行表面抛光,抛光过程不添加任何液体物质,利用磨轮本身特殊的有机磨粒摩擦作用将晶圆表面基材带走。本文采用的抛光方式是机械干式抛光,抛光后晶圆状态如图 2(c)所示。

图2 晶圆机械磨削减薄中加工面状态

2.3 机械磨削减薄的风险

如2.1节所述,机械磨削减薄工艺是一种物理研磨工艺,晶圆需要承受减薄设备磨轮的压力,表面基材经历损伤、碎裂、移除的物理过程,加工后必定会在加工面产生一定厚度的损伤层,降低晶圆强度。在后续的晶圆划片、分片等传递过程中易发生碎片事故,甚至在减薄过程中直接碎片、裂片致使晶圆报废。

3 机械磨削工艺对晶圆表面损伤层影响研究

机械磨削减薄工艺中,减薄后晶圆被加工表面状态的影响因素有减薄磨轮性能、主轴转速和主轴进给速度等工艺参数,各参数均会对减薄后的晶圆表面状态造成影响。

3.1 减薄磨轮的影响

机械磨削减薄去除晶圆表面基材主要是利用减薄磨轮表面露出的金刚石颗粒将晶圆表面材料打碎移除,如图3所示,减薄磨轮目数对减薄后晶圆表面状态会造成较大的影响。

图3 机械磨削减薄

本文采用320目、2000目、6000目磨轮(目数表征磨轮表面金刚石颗粒大小)、干式抛光磨轮在主轴转速、进给速度等工艺条件相同的情况下将8英寸晶圆减薄到470 μm,表1为本实验工艺条件,图4~7为使用320目、2000目、6000目磨轮、干式抛光轮机械磨削后的加工面损伤层状态。

表1 机械磨削工艺条件表

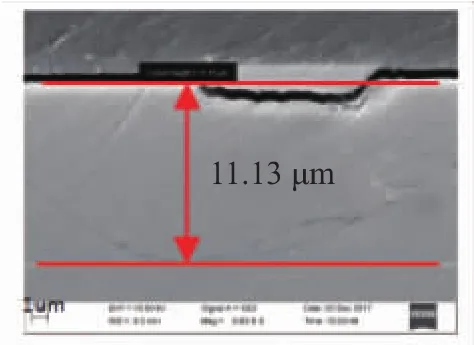

图4 320目磨轮减薄

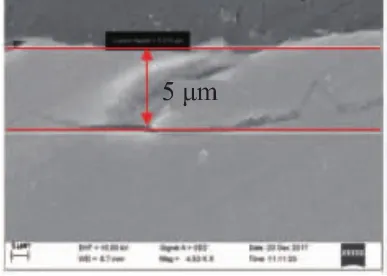

图5 2000目磨轮减薄

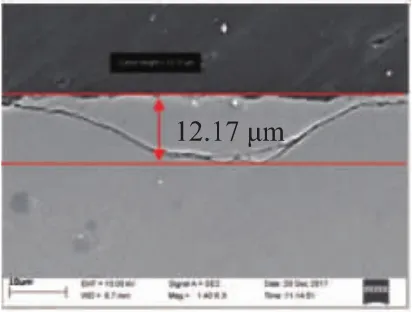

图6 6000目磨轮减薄

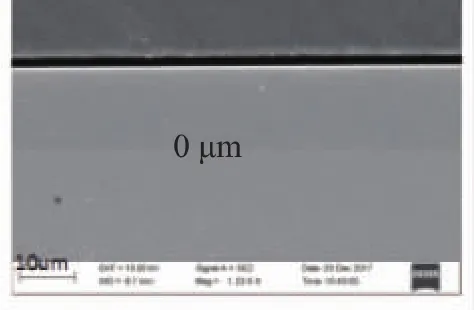

图7 干抛磨轮减薄

本实验共3组,每组取4种磨轮机械磨削后的晶圆同一部位的条状样品制样喷金后通过电镜测量其内部微裂纹深度,测量数据见表2。

表2 不同目数磨轮研磨后晶圆加工面微裂纹深度

由实验数据可知:机械磨削过程中选用大目数的磨轮能够减小机械磨削减薄后晶圆被加工面的损伤层深度。

减薄磨轮目数表征的是磨轮表面粘附的金刚石颗粒的大小,目数越大颗粒尺寸越小。金刚石颗粒尺寸影响颗粒与磨轮表面结合剂、晶圆表面材料的接触面积,金刚石颗粒尺寸较大时,颗粒与磨轮表面结合剂的接触面积大,产生的粘附性较强,颗粒不易脱落;同时颗粒在机械磨削过程中与晶圆表面材料的接触面积较大,进而影响磨轮表面每颗金刚石颗粒在晶圆表面的去除量,去除量大产生的机械磨削力就会相应增大,晶圆表面损伤就会变大,使得表面损伤层变大,痕迹明显。

3.2 主轴转速影响

本文选用 1000 r/min、3500 r/min、7000 r/min 的主轴转速,在磨轮选型、进给速度等工艺条件相同的情况下将8英寸晶圆减薄到470 μm,表3为本实验工艺条件,图8~10为3种转速下机械磨削后加工面损伤层状态。

表3 不同主轴转速试验的工艺条件表

图8 转速1000转减薄后裂纹

图9 转速3500转减薄后裂纹

图10 转速7000转减薄后裂纹

本实验共3组,每组取3种转速下机械磨削后的晶圆同一部位的条状样品制样喷金后通过电镜测量其内部微裂纹深度,测量数据见表4。

表4 不同主轴转速研磨后晶圆加工面微裂纹深度

由实验数据可知,在一定范围内提高主轴转速能够减小机械磨削减薄后晶圆被加工面的损伤层深度。

在一定的进给速度下,晶圆机械磨削减薄过程采用较高的转速时,磨轮每转的去除量较小,磨轮表面每颗金刚石颗粒所承受的负载减小,机械磨削产生的阻力较小,可以提升机械磨削表面的质量,在一定范围内减小晶圆表面微裂纹深度。但超过一定的转速后,主轴高速旋转带来的振动也会相应增加,振动引起机械磨削过程中磨轮的抖动,会降低加工质量。

3.3 主轴进给速度

本文选用 0.5 μm/s、2.0 μm/s、5.0 μm/s 的主轴进给速度,在磨轮选型、主轴转速等工艺条件相同的情况下将8英寸晶圆减薄到470 μm,表5为本实验工艺条件,图11~13为3种进给速度下机械磨削后加工面损伤层的状态。

表5 不同主轴进给速度实验工艺条件

图11 进给速度0.5 μm/s减薄后裂纹

图12 进给速度2.0 μm/s减薄后裂纹

图13 进给速度5.0 μm/s减薄后裂纹

本实验共3组,每组取3种进给速度下机械磨削后晶圆同一部位的条状样品制样喷金后通过电镜测量其内部微裂纹深度,测量数据见表6。

表6 不同进给速度研磨后晶圆加工面微裂纹深度

由实验数据可知,在机械磨削过程中,选用较低的进给速度能够减小机械磨削减薄后晶圆被加工面的损伤层深度。

进给速度较大时,机械磨削速度增加,磨轮单位时间的去除量增大,磨轮表面每颗金刚石颗粒的负载也会增加,机械磨削过程中产生的机械磨削力相应增大,损伤层加深,导致晶圆被加工面的表面质量降低。

4 机械磨削后产生损伤层与晶圆断裂强度的关系

减薄后晶圆的断裂强度是指晶圆在承受载荷的作用下产生断裂所需的应力。由于晶圆经过减薄加工后,晶圆背面出现损伤层,产生残余应力,降低了晶圆材料本身的断裂强度,使不同状态加工面的晶圆具有不同的断裂强度。本文采用“三点压力法”实验测量样品断裂强度,断裂强度表达式可表示为:

式中:σ为断裂强度,单位MPa;F为最大载荷,单位N;L为工装的下跨距,单位mm;b为试样宽度,单位mm;d为平行于加载方向的试样高度,单位mm。

图14 “三点压力法”示意图

本实验样品及工装的尺寸为:试样宽度b=15 mm,平行于加载方向的试样高度d=0.470 mm,工装的下跨距L=41 mm。

由3.1节可知,磨轮目数对机械磨削减薄后晶圆被加工表面损伤层厚度影响较大,本实验通过选用320目、2000目、6000目和干抛磨轮获取损伤层不同的样品,样品厚度470 μm。由前述可知4种磨轮获得样品的平均损伤层厚度分别为 21 μm、9.45 μm、6.64 μm、0.03 μm。

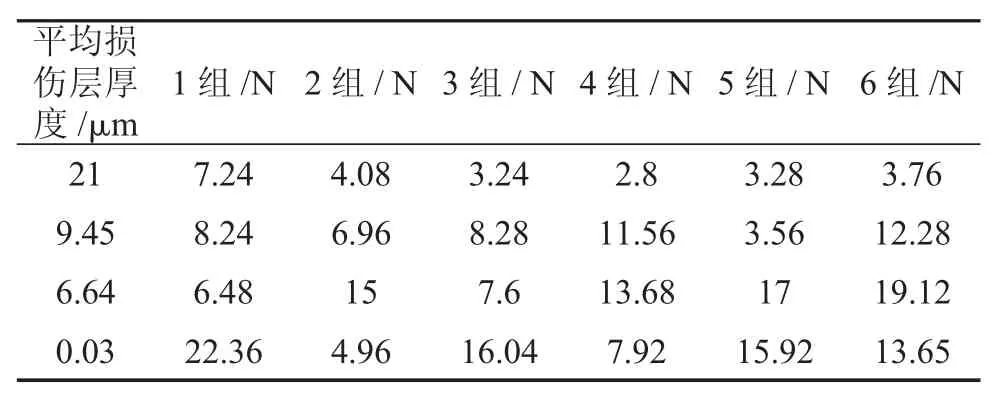

本实验共6组,每组取4种磨轮机械磨削后的晶圆,利用全自动划片机选用优化后的划片参数划成15毫米宽的条状,根据国军标548B中的芯片检验要求对样品进行检验,选取符合要求的样品作为本实验样品。本实验选用一个具有2个固定支撑点的工装用于试样的支撑和加载,两固定支撑点的距离为41 mm。通过万能试验机将其压断测量其断裂力,试验机压头下降速度为0.5 mm/min。通过上述断裂强度公式计算样品的断裂强度,断裂力测量数据见表7,断裂强度计算结果见表8。

表7 不同目数磨轮研磨后晶圆3点压力实验断裂力

表8 不同目数磨轮研磨后晶圆断裂强度

不同目数的磨轮机械磨削后会在晶圆被加工面形成不同厚度的损伤层,通过实验数据分析可得损伤层的厚度直接影响晶圆减薄后的断裂强度,晶圆损伤层的厚度越大,其断裂强度越小。

5 机械磨削减薄工艺优化

稳定的机械磨削减薄工艺需要磨轮、工艺参数相匹配,各阶段去除量合理,既保证机械磨削后的质量又能保证机械磨削的效率。

在磨轮选择方面,粗磨阶段选用目数较小金刚石颗粒较大的磨轮快速去除晶圆绝大部分待去除材料,精磨阶段选用目数较大金刚石颗粒较小的磨轮优化粗磨产生的加工面。

在去除量设定方面,由3.1节可知,粗磨磨轮对晶圆进行机械磨削后的损伤层在20 μm左右,精磨阶段的去除量设定为30 μm即可保证粗磨产生的损伤层能被去除干净,其余部分在粗磨阶段快速去除。

在工艺参数匹配方面,粗磨阶段较高的进给速度和较高的主轴转速,在确保机械磨削效率的同时尽可能减小机械磨削力,快速去除材料并且确保加工质量;精磨阶段较低的进给速度和中等转速,在确保机械磨削质量的同时保证金刚石颗粒能够及时更新。

6 结论

机械磨削减薄工艺中,晶圆被加工面损伤层厚度的影响因素主要有磨轮目数、主轴转速和主轴进给速度,在一定范围内,选用大目数磨轮、提升主轴转速、降低主轴进给速度能够有效减小减薄后晶圆被加工面损伤层的厚度;晶圆被加工面损伤层的厚度越大,其断裂强度越小,传递过程碎裂风险越大。

通过减薄工艺的优化,我们减小了晶圆减薄后被加工表面的损伤层厚度,降低了表面粗糙度,减少了机械磨削后产生的残余应力,增大其断裂强度,一方面提升了晶圆在封装传递过程中的强度,减小因传递带来的碎片几率;另一方面也降低了芯片物理状态对封装后器件性能的影响,并且提升了器件抗机械振动等能力,提升了器件的寿命和可靠性。