30 V NLDMOS结构优化及SEB能力提高

2018-10-27李燕妃吴建伟洪根深

李燕妃,吴建伟,顾 祥,洪根深

(中国电子科技集团公司第五十八研究所,江苏无锡 214072)

1 引言

由于现代功率电子电路要求低输出电压和高开关频率,对于功率MOSFET器件已经有了新的需求。相比低压集成电路,功率MOSFET器件由于工作电压更高,具有更大的感性负载和容性负载,因此更易发生单粒子效应[1-3]。对于功率器件而言,最为关注的单粒子效应是单粒子烧毁(Single Event Burnout,SEB)[4-7]和单粒子栅穿(Single Event Gate Rupture,SEGR)[8-10]。单粒子烧毁效应与重离子辐照相关,当离子入射到功率MOS器件中时产生大量的电子空穴对,在漂移和扩散效应的双重作用下形成瞬态电流,瞬态电流在阱电阻上的压降增加到一定值时,使得寄生NPN三极管导通,负反馈作用使源漏短路,导致器件烧毁。

本文设计一种抗辐射加固30 V N型LDMOS器件,基于TCAD仿真软件研究器件的单粒子烧毁效应,采用工艺设计和版图设计使器件抗单粒子烧毁能力达到 100 MeV·cm2/mg。

2 抗辐射NLDMOS器件

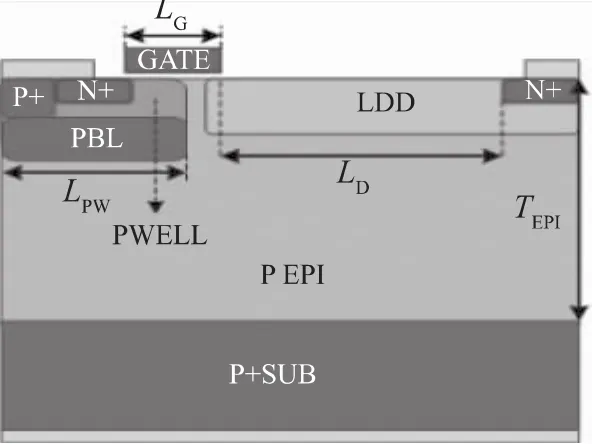

图1所示是抗辐射加固N型LDMOS器件结构示意图。器件采用P+衬底上的P型轻掺杂外延层结构设计,此结构可以保证快速抽取PN结产生的光电流,另一方面P+衬底可以帮助复合重离子入射产生大量电荷,几乎所有淀积在P+衬底上的电子在进入器件敏感区之前会被复合,从而避免寄生NPN三极管开启。TEPI是P型外延层的厚度。LD代表了器件漂移区LDD的长度,其是多晶栅与N+源漏之间的横向距离,主要用于承受器件耐压。当LD太小时,关态情况下器件快速耗尽,击穿电压下降,当LD过大时导致LDD区电阻增大,芯片版图面积增加。LG是器件多晶长度,其大小取决于光刻工艺,LG影响器件大量的电学特性,包括导通电阻、饱和电流、跨导和击穿电压等,这个尺寸也影响了器件寄生NPN三极管的电流增益。

图1 抗辐射加固NLDMOS器件结构示意图

3 结构设计及仿真研究

LDMOS器件结构设计时,一方面考虑器件的常态特性,另一方面要保证器件的抗单粒子烧毁能力。SEB效应采用重离子辐照模型,特征半径100 nm,重离子产生的电子-空穴对浓度的时间分布和沿轨迹方向的空间分布为高斯分布。重离子垂直入射漏电极,入射时间为 50 ps。仿真中,BV、Ron,sp、VD、ID和 LET 分别代表击穿电压、比导通电阻、漏电压、漏电流和线性传输能。

3.1 外延层对器件特性的影响

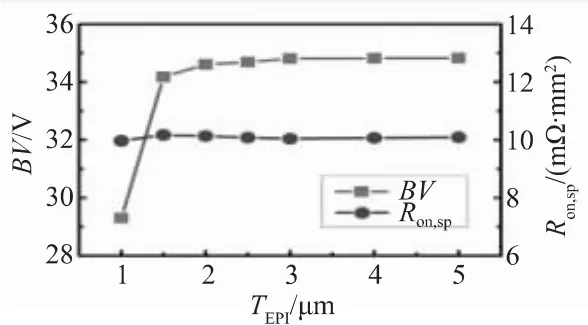

如图2是LDMOS器件的击穿电压和导通电阻随着外延层厚度TEPI的变化情况。当外延层厚度只有1.0 μm时,器件的击穿电压不到30 V,这是因为外延层厚度太薄,导致关态情况下器件的纵向击穿耐压不够。随着外延层厚度的增加,纵向击穿耐压足够,器件的击穿电压主要由横向击穿电压决定,因此几乎不再随外延层厚度发生变化。高压器件中,比导通电阻主要由沟道电阻和漂移区电阻决定,因此几乎不随着外延层厚度变化而变化,在10 mΩ·mm2左右。

图2 击穿电压和比导通电阻随TEPI的变化情况

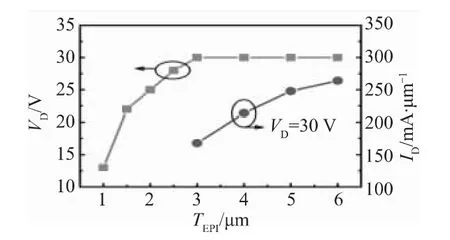

图3是LDMOS器件的抗SEB阈值电压和漏极收集电流随着外延层厚度的变化情况,LET=100 MeV·cm2/mg、LD=1.0 μm。外延层厚度较薄时,在关态情况下外延层内电场较厚外延层更大,重离子轰击下衬底收集的电流更大,从而导致器件基区电流增加,触发寄生三极管开启,因此器件的抗单粒子烧毁阈值较低。当外延层厚度继续增加时,重离子轰击的敏感区域增大,使得器件容易发生单粒子烧毁。两种机制作用下,当TEPI≥3 μm时,器件的工作电压达到30 V左右,而敏感区产生的瞬态峰值电流则随着外延厚度的增加而增加。因此本文设计的LDMOS器件外延层厚度选择3 μm。

图3 器件的SEB能力随TEPI的变化情况

3.2 漂移区设计仿真

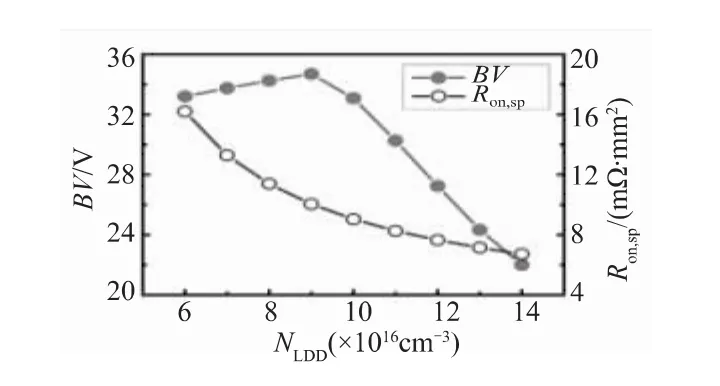

图4是LDMOS器件的击穿电压和导通电阻随漂移区LDD浓度NLDD的变化情况。NLDD较低时,器件的击穿电压较高,这是因为较低的掺杂浓度可以保证LDD在关态情况下发生全耗尽。当NLDD达到9×1016cm-3时,器件的击穿电压达到最大。随着NLDD的继续增加,器件栅边缘的电场峰值较高,在LDD全耗尽前发生雪崩击穿,导致器件的击穿电压降低。然而,器件的比导通电阻随着LDD浓度的增加一直降低,这是因为漂移区的导通电阻随着LDD浓度增加而降低。

图4 BV和Ron,sp随LDD浓度变化关系

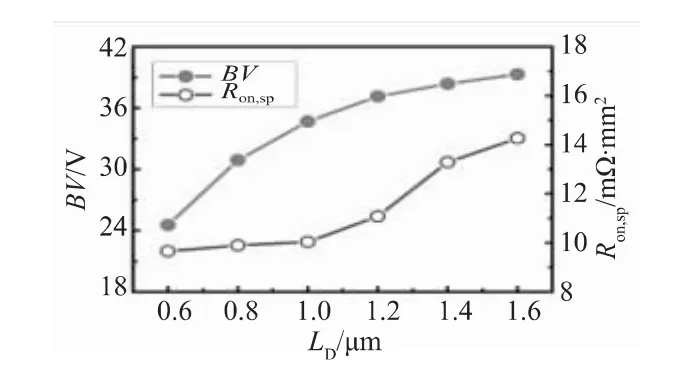

如图5所示为器件击穿电压和导通电阻随着LDD的长度LD变化的情况。在全耗尽情况下,随着LD的增加,器件的击穿电压在开始时增加较为明显,当LD>1.0 μm时,击穿电压增加较为缓慢。器件的导通电阻随着LD增加而增加,这是因为载流子在LDD区的导通路径变长,LDD区的导通电阻增加。当LD>1.0 μm时,比导通电阻增加速度加快。

图5 BV和Ron,sp随LD变化关系

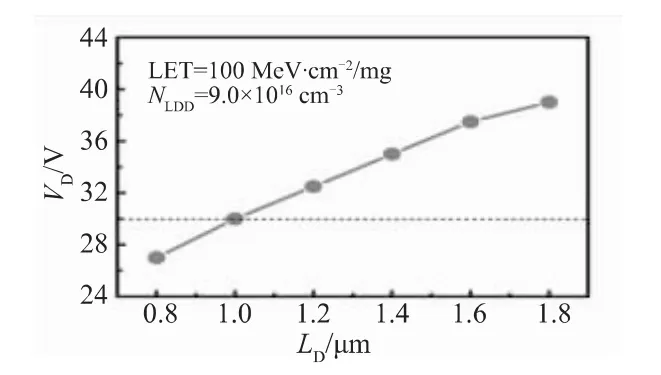

如图6所示,当LD=0.8 μm时,器件在100 MeV·cm2/mg重离子辐射下,工作电压只有27 V。当LD≥1.0 μm时,其工作电压达到30 V;随着漂移区长度的增加,器件的抗单粒子烧毁能力增加。这是因为,随着LD的增加,LDMOS器件的寄生三极管集电区电阻增加,集电区收集效率降低,寄生三极管的放大增益减小。另一方面,随着漂移区长度的增加,器件的击穿电压提高,同电压下漂移区的电场强度降低。

图6 器件SEB能力随LD的变化情况

3.3 PBL结构对SEB的影响

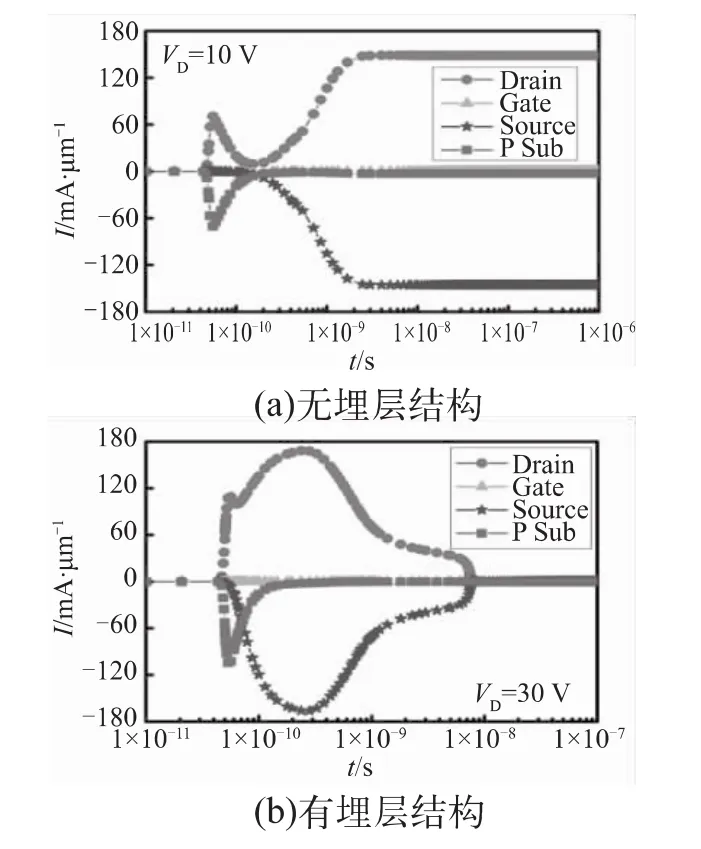

图7(a)和(b)分别是无埋层和有埋层结构在重离子入射后电流随时间的变化情况,重离子入射能量LET=85 MeV·cm2/mg,入射时间t0=50 ps。重离子入射前,由于器件处于关态,器件内部没有电流,重离子入射后,沿着入射径迹上产生电子空穴对,漏极电场使得电子空穴对分离,电子迅速被漏极抽走,而入射到衬底上的空穴则被衬底电极吸收,因此在漏极和衬底上产生两个电流峰值,此时源极没有电流。如图7(a)所示,对于无埋层结构,体区高阻导致空穴迁移率较低并堆积在体区,使得体电位提高,寄生三极管开启,衬底电流降低,而源区电流在NPN三极管放大增益下迅速增加,并维持在145 mA/μm,最终导致器件发生烧毁。如图7(b)所示,通过在体区增加埋层PBL结构,快速抽走体区堆积的空穴,抑制了寄生三极管的开启,10 ns时器件的电流恢复到初始状态。

图7 重离子入射后电流随时间变化情况

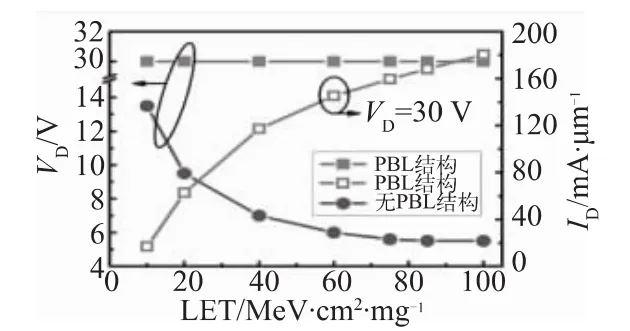

图8所示是无埋层和有埋层LDMOS器件的SEB特性。当重离子入射能量LET为10 MeV·cm2/mg时,无埋层器件的工作电压是13.5 V,不到击穿电压的一半,随着LET的增加,器件的安全工作电压逐渐减小,当重离子能量LET为100 MeV·cm2/mg时,该器件的工作电压为5.5 V,几乎只有击穿电压的1/6。这是因为LDMOS器件的寄生NPN三极管的基区浓度较低,体电阻较大,当重离子入射时空穴在体区产生的电压降导致NPN三极管正向开启,从而导致功率器件烧毁。本文通过P型埋层结构设计,降低寄生管基区电阻,抑制LDMOS器件的寄生NPN三极管开启,器件的SEB安全工作电压提高到30 V,相比无埋层结构提高了5.45倍,可见本文设计的结构大大提高了LDMOS器件的抗SEB能力。当VD=30 V时,漏电极的峰值电流随着LET的能量逐渐增加而增加。

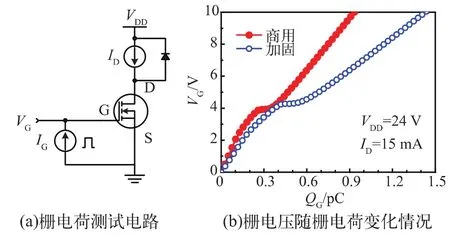

图9(a)是LDMOS器件的栅电荷测试电路,其中器件的沟道宽度为100 μm,工作电压VDD=24 V,漏极电流ID=15 mA。图9(b)是LDMOS器件的栅电压VG随栅电荷QG的变化情况。在VG为5 V和10 V时,商用器件栅电荷分别为0.47 pC和0.93 pC,抗辐射加固LDMOS器件的栅电荷分别为0.68 pC和1.43 pC。由图9(b)可见,抗辐射加固器件较商用器件导通电阻有所增加,商用的30 V LDMOS器件比导通电阻只有7.81 mΩ·mm2,相比而言,本文设计的结构比导通电阻增加了约29%。虽然,抗辐射加固LDMOS器件的电学性能比商用器件有所减弱,但其具有更高的抗单粒子烧毁能力。

图8 不同结构NLDMOS的SEB特性

图9 栅极电压随栅电荷的变化情况

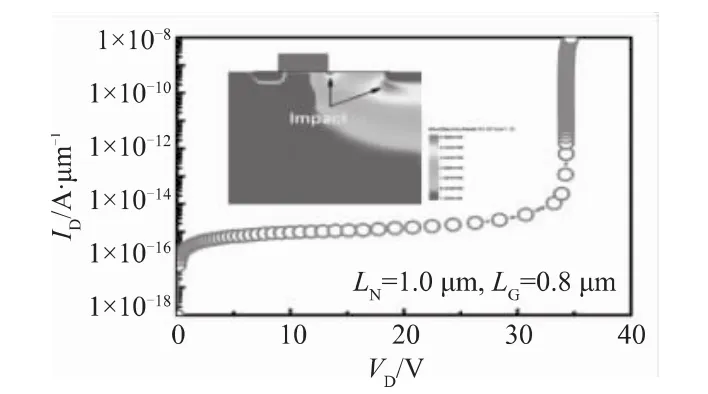

根据上面的模拟结果,最终器件设计尺寸为:LG=0.8 μm,LD=1.0 μm,TEPI=3 μm。图 10 所示是器件的击穿特性曲线以及击穿时器件内部的电场分布情况。由图10可见,击穿时电势在多晶边缘及LDD/N+结集中,较大的峰值电场导致器件内部载流子发生碰撞电离,当碰撞电离率足够高时,器件发生击穿,此时器件的击穿电压为34.6V,比导通电阻只有10.04mΩ·mm2。

图10 器件的击穿特性曲线及电场分布情况

4 结论

本文设计了一种抗辐射加固NLDMOS器件,基于TCAD仿真软件进行模拟器件的电学特性和单粒子烧毁效应研究。通过设计外延层和漂移区参数,可以获得击穿电压34.6 V、比导通电阻10.04 mΩ·mm2的NLDMOS器件。经重离子模拟发现,外延层、漂移区和工作电压对NDLMOS器件的SEB特性影响较大,同时采用埋层结构大大提高了器件的抗单粒子烧毁能力,在100 MeV·cm2/mg重离子入射情况下,器件的工作电压从5.5 V提高到30 V。