超临界350 MW机组采用背压式给水泵小汽轮机 工业供热研究

2018-10-26金益波杨红霞蔡小燕

余 炎, 金益波, 杨红霞, 蔡小燕

(1.上海电气电站设备有限公司 上海汽轮机厂;2.上海汽轮机厂有限公司,上海 200240)

随着我国能源政策的不断调整,国内煤电机组逐渐向高参数、大容量过渡,以降低发电行业的总体能耗。但30万等级机组由于运行灵活、热电比高和建设快等优点,仍具有一定的发展前景。为降低供电煤耗,目前均采用超临界进汽参数,常规容量为350 MW。根据2015—2016年中国电力行业公开招标的项目分析,超临界350 MW机组主要市场需求为中小城市采暖供热、高耗电企业的自备电厂、部分化工行业的工业抽汽用户。

我国首台自主设计的超临界350 MW机组于2008年12月投运,目前在役的超临界350 MW机组已超过100多台,包括空冷/湿冷、纯凝/单抽/双抽等各种机型。经过近10年的发展,对超临界350 MW机组设计制造和运行维护等方面都积累了大量的经验,如何进一步提高机组的经济性、安全性和灵活性是汽轮机制造厂的研究方向。针对供汽压力在1.2~1.5 MPa(本文的压力值均为绝对压力)范围的工业抽汽机组,提出背压式给水泵小汽轮机供热方案,利用小汽轮机排汽对外供热,以提高机组整体热利用率和循环效率。

1 超临界350 MW汽轮机的供热设计现状

对于纯凝及采暖供热的单抽机组,三大主机厂的汽轮机结构形式大致相同,均采用高中压合缸,低压缸双分流的两缸两排汽配置,与亚临界300 MW机组相同,结构紧凑、成熟可靠。对于采暖抽汽的单抽机组,可在中低压联通管处设置调阀,在中压排汽缸进行调整抽汽,满足0.4~1.0 MPa供汽压力需求,最大抽汽质量流量可达550~580 t/h。图1为典型超临界350 MW汽轮机高中压缸的纵剖面图。

对于抽汽压力为1.2~1.5 MPa、抽汽质量流量大于100 t/h的工业抽汽,需要在中压缸设置专门的压力调整装置。参照以往高压50 MW和100 MW机组的设计经验,可采用旋转隔板来实现压力调节。为了布置旋转隔板,中压部分需要在轴向额外增加0.5~1.0 m,高中压转子总长增加,轴系设计很难满足要求,因此该类机组大多采用高中压分缸的设计,机型配置为三缸两排汽。图2为典型超临界350 MW工业单抽/双抽汽轮机高中压缸的纵剖面图。

图1 典型超临界350 MW纯凝/采暖供热汽轮机高中压缸纵剖面图Fig.1 Longitudinal section diagram of HP&IP cylinder in typical condensing/heat supply steam turbine of 350 MW supercritical unit

300 MW等级机组的旋转隔板尺寸较大,轴向力大幅增加,同时工作温度高,纯凝及额定抽汽工况的蒸汽温度为400~420 ℃,在低负荷抽汽工况,蒸汽温度会达到450 ℃以上,很多电厂在运行一段时间后出现旋转隔板卡涩,需开缸修复。另外设置旋转隔板还影响中压缸效率,与合缸机组相比,中压缸的实测效率降低1%~2%,纯凝工况的热耗升高20~35 kJ/(kW·h)。针对该情况,尚无有效的改进措施,目前设计时采用合缸机组在三抽进行非调整抽汽,当电负荷降低,三抽压力不能满足要求时,切换至高压缸排汽或再热联箱抽汽,热损失较大。

2 背压式给水泵小汽轮机供热研究方案

对于常规凝汽式小汽轮机(下文简称凝汽式小机),汽源一般来自主机四抽,进汽参数约为1.0 MPa/350 ℃,排汽至主机凝汽器或自带凝汽器。

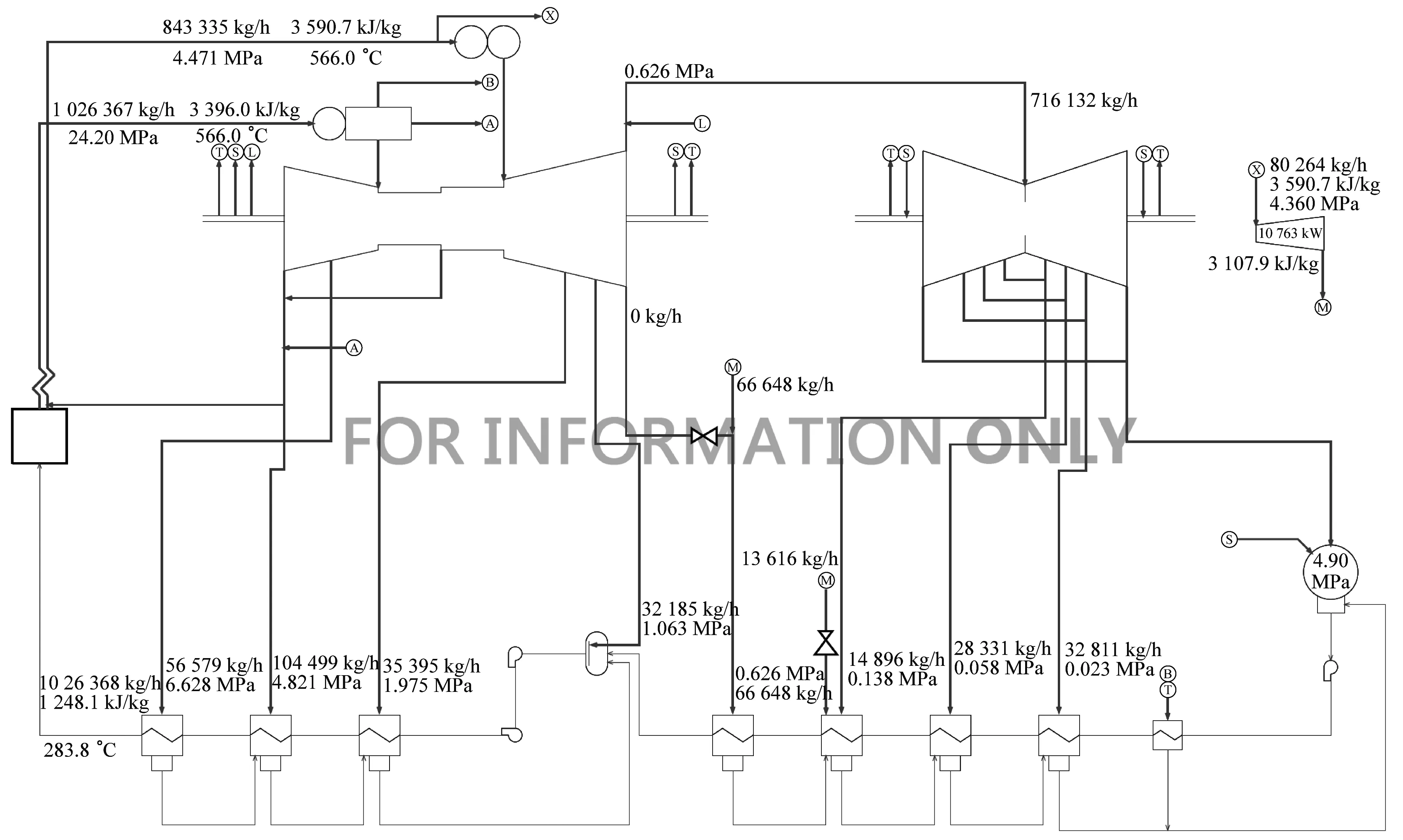

图3为上海汽轮机厂超临界350 MW机组采用背压式给水泵小汽轮机(下文简称背压式小机)供热方案的热平衡图。背压式小机进汽来自主机再热蒸汽,进汽参数为4.6 MPa/566 ℃,排汽参数为1.2 MPa/380 ℃,可满足常规工业抽汽的参数要求。在额定工况下,小汽轮机用汽质量流量约110 t/h,由于小汽轮机用汽质量流量由给水泵负荷决定,无法调整,不足部分可从主机三抽补充;如果用汽质量流量超过用户需求,多余部分可排至3号高压加热器。

在纯凝工况下,小汽轮机排汽可以引至5号低压加热器,其热力系统见图4。由于小汽轮机排汽压力降低,焓降增大,汽轮机用汽质量流量减少,排汽热量与5号低压加热器基本平衡,多余部分可溢流至下一级低压加热器。

图3 背压式小机供热方案热平衡图——供热工况Fig.3 Heat balance diagram of backpressure BFPT industrial heat supply scheme — heat supply condition

图4 背压式小机供热方案热平衡图——纯凝工况Fig.4 Heat balance diagram of backpressure BFPT industrial heat supply scheme — condensing condition

3 经济性比较

针对常规三抽非调整抽汽供热和背压式小机排汽供热方案,笔者对不同负荷下供热工况和纯凝工况的经济性进行了比较,相关计算边界说明如下:

(1)主机阀门全开(VWO)最大进汽质量流量均按1 165 t/h计算。

(2)两方案在350 MW抽汽工况时高中压缸进出口参数、内效率均相同,低压排汽采用相同长叶片。

(3)常规方案凝汽式小机效率取82%;背压式小机效率较高,根据初步设计,抽汽工况效率取86%,纯凝工况由于背压降低,偏离设计点,效率取82%。

(4)与凝汽式小机相比,背压式小机焓降小,当主机负荷降低时,再热压力降低,小汽轮机进汽能力和做功能力下降幅度较大,为了匹配给水泵出力与小汽轮机出力,汽轮机部分负荷采用三阀全开滑压运行。

(5)两方案的给水泵压头、给水泵效率均按给定相同曲线计算,曲线来自实际工程项目。

(6)抽汽参数取工程上较常见的1.2 MPa/350 ℃/120 t/h,由于两方案的蒸汽温度不同,为精确比较,按对外供热参数相同计算,对高温蒸汽进行喷水减温,减温水取20 ℃。

3.1 抽汽工况经济性分析

表1给出了两方案抽汽工况的详细数据,其中热耗按扣除供汽热量计算。在出力350 MW工况下,采用背压式小机排汽供热的汽轮机热耗比非调整抽汽低85.6 kJ/(kW·h),在经济性上有很大的优势。热耗降低的原因有:背压式小机内效率比凝汽式小机高4%,影响热耗约11 kJ/(kW·h);非调整抽汽压力较高,为2.02 MPa,与背压式小机排汽焓相比,焓值较高,相差112.4 kJ/kg,按两方案三抽质量流量差107.7 t/h计算,折合功率约3.3 MW,影响热耗约78 kJ/(kW·h)。

表1 两方案抽汽工况主要参数Tab.1 Main parameters of two different schemes in heat supply condition

随着负荷降低,背压式小机的用汽质量流量逐渐减少,而非调整抽汽方案的三抽压力逐渐降低,两方案的热耗差值随之减小。另外,非调整抽汽方案在210 MW负荷下,三抽压力已经低于1.2 MPa,抽汽切换至主机高压缸排汽,抽汽温度低于350 ℃,供热能力不足。

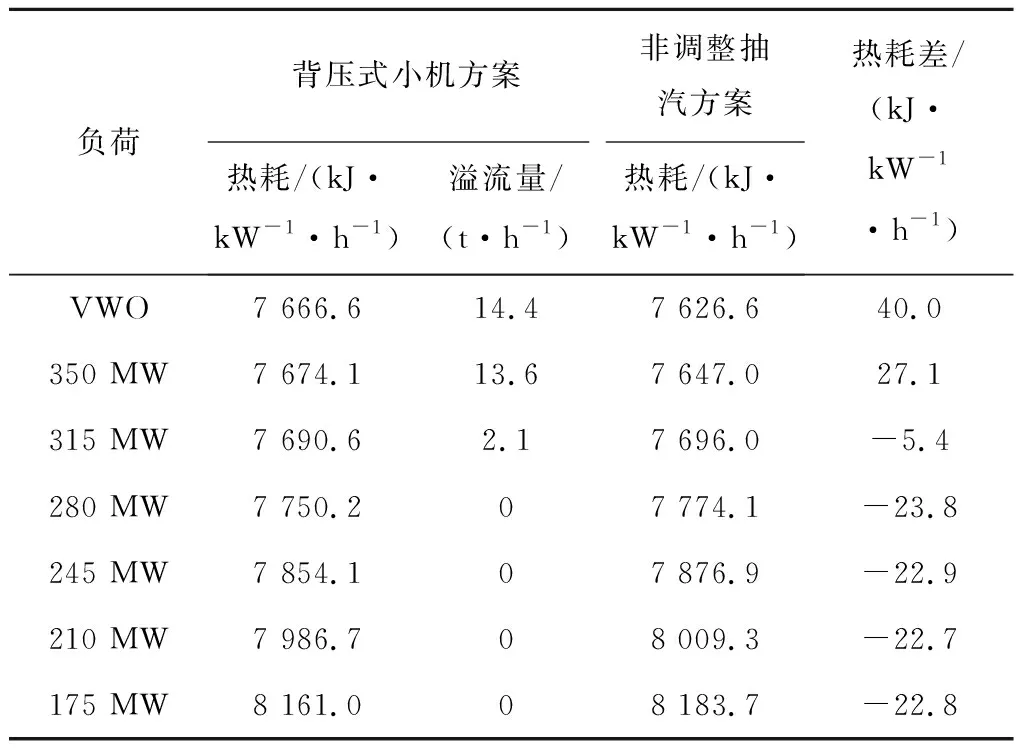

3.2 纯凝工况经济性分析

表2给出了两方案纯凝工况的热耗数据,在315 MW以上负荷,由于小汽轮机排汽质量流量超过5号低压加热器需要的回热抽汽质量流量,多余部分溢流至6号低压加热器,因此汽轮机热耗比常规方案高;在315 MW以下负荷,小机排汽质量流量可全部用于5号低压加热器,回热系统接近设计工况,且排汽用于加热凝结水,提高了蒸汽的利用率,经济性比常规方案高。

表2两方案纯凝工况热耗

Tab.2Heatratesoftwodifferentschemesincondensingcondition

负荷背压式小机方案非调整抽汽方案热耗/(kJ·kW-1·h-1)溢流量/(t·h-1)热耗/(kJ·kW-1·h-1)热耗差/(kJ·kW-1·h-1)VWO7 666.614.47 626.640.0350 MW7 674.113.67 647.027.1315 MW7 690.62.1 7 696.0-5.4280 MW7 750.207 774.1-23.8245 MW7 854.107 876.9-22.9210 MW7 986.708 009.3-22.7175 MW8 161.008 183.7-22.8

4 背压式小机方案可行性

在20世纪60年代前后,美国很多电厂都采用背压-抽汽式给水泵小汽轮机,当高转速凝汽式小机获得成熟经验后,背压-抽汽式给水泵小汽轮机逐渐被取代[1]。近10年来,为降低厂用电率,国内很多电厂采用了汽动引风机方案,其中部分汽轮机采用背压式,排汽至除氧器或低压加热器,与本方案类似[2]。随着多台背压式引风机小汽轮机的投运,电厂在系统设计和运行控制方面均积累了一定的经验[3]。

4.1 主要设备投资

与常规非调整抽汽机组相比,本方案不需要增加额外的主设备,还可以取消小汽轮机凝汽器,简化系统,特别适用于空冷机组[4]。背压式小机进汽为再热蒸汽,在启动和低负荷工况,汽源由旁路控制,参数稳定,因此可取消高压汽源;小汽轮机排汽需设置切换系统,以满足不同工况运行需求。

4.2 背压式小机设计

与凝汽式小机相比,背压式小机的进/排汽压力均大幅提高,虽然蒸汽质量流量增加,但进/排汽的体积流量反而减小,进汽体积流量约为凝汽式小机的70%。因此,背压式小机的叶片高度降低,且进出口参数变化相对较小,设计难度降低,通流效率也有较大的提升,设计工况的效率可达86%。当主机采用三阀全开(即75%进汽度)滑压运行时,背压式小机的进口体积流量变化不大,如图5所示。如果把210 MW抽汽工况作为小机通流能力设计点,在该负荷以上小机均能保持较高的运行效率;当负荷低于210 MW时,小机的焓降继续减小,同时给水泵效率明显降低,将导致小机用汽质量流量增加,在实际运行时,可切除小机排汽供热,降低排汽压力,以提高小机的做功能力。

图5 背压式小机主要参数变化Fig.5 Main parameters variation of backpressure BFPT

4.3 机组运行灵活性

本方案的背压式小机无需提供主机的回热抽汽,运行特性与凝汽式小机基本相同,机组启动和停机时,小机排汽可至5号低压加热器或除氧器,无需增加额外的设备。目前,采用汽动引风机的电厂已经取得了丰富的运行经验,而给水泵小汽轮机的工况点相对简单,可以满足电厂的灵活性要求[5]。

另外,常规背压机是以热定电,发电量受到供热量的制约,不能满足热电联供要求;而现方案的背压机可通过小汽轮机排汽溢流和主机抽汽补充,实现了与调整抽汽机组相同的热电联供功能。

5 结 论

针对超临界350 MW等级机组,笔者提出了采用背压式给水泵小机排汽对外供热的方案,并与常规三抽非调整抽汽方案进行了对比。根据上海汽轮机厂合缸机型的热力计算结果,在主机出力350 MW、工业供汽1.2 MPa/350 ℃/120 t/h工况下,本方案可以降低热耗85.6 kJ/(kW·h),折合煤耗约3 g/(kW·h),经济效益显著。该方案不需要增加额外的主设备,无运行控制难点, 具备工程项目可行性,可用于新建机组和现有300 MW、600 MW机组供热改造,为实现汽轮机工业供汽提出了新的方向。