炉内喷涂ZST高温纳米陶瓷涂料对 大型电站煤粉锅炉性能的影响

2018-10-26张建辉邰召山王渤海詹明秀王进卿池作和

张建辉, 邰召山, 王渤海, 詹明秀, 王进卿, 池作和

(1.神华国华盘山发电有限责任公司,天津 301900;2.兆山科技(北京)有限公司,北京 100070; 3.中国计量大学 计量测试工程学院,杭州 310018)

国内外大型电站煤粉锅炉普遍面临炉膛辐射受热面沾污结渣、高温腐蚀和侵蚀磨损问题,这不仅影响锅炉正常运行,降低发电效率,而且可能会导致降负荷甚至非计划停炉,危及锅炉运行安全性和机组可用率,是困扰锅炉运行的难题之一[1]。现行的防高温腐蚀和沾污结渣综合治理技术措施通常基于优化燃料(包括混配煤和燃煤清焦剂)、优化设计(如锅炉设计断面和容积热负荷、燃烧区域热负荷选取以及采用贴壁风技术等)、优化运行(如燃烧调整和智能吹灰等)等技术路线,这些方式可在一定程度上改善和缓解沾污结渣及高温腐蚀状况[2-4],采用高温陶瓷涂料技术能够很好地减轻高温腐蚀、侵蚀磨损和受热面结渣[5-7]。联合国环境发展署(UNEP) 亚太低碳指南指出,目前针对炉体安全、高效、节能、环保的最有效且性价比最高的解决方案就是对受热面管道及炉衬施用纳米陶瓷涂层[8]。

ZST(Zhaoshan Technology)纳米陶瓷涂料是一种化学惰性复合增韧纳米陶瓷涂料,具有很强的耐腐蚀侵蚀性和热稳定性,已应用在多台大型电站煤粉锅炉上。笔者对某电厂2号机组530 MW煤粉锅炉高温受热面喷涂该纳米陶瓷涂料的关键技术进行研究,探索其对锅炉性能的影响,并在实验室中测定试样钢片表面喷涂前后接触角和熔融煤灰对钢基体表面黏附能力的变化。

1 试验材料

纳米陶瓷涂料在喷涂前为液态悬浊液浆料,通过常温压缩空气喷涂到受热管表面、随炉升温成陶后,陶瓷膜通过化学键的方式与金属基体紧密结合,全面提升了基体表面的物理和化学特性。美国能源部(DOE)在2003年将高温陶瓷涂层列为提高化石能源热能利用安全与经济性共性问题的关键技术。该技术主要包括:

(1)纳米微粒子技术。改变陶瓷涂料与基体结合机理及表面力学特性,使表面功能材料与基体以化学键方式紧密结合,改善了材料的表面张力特性。

(2)黏结剂系统技术。针对不同基体、应用环境及配方,多种有机与无机黏结剂的优化组合可促进相间反应。

(3)稀土复合发射剂技术。改变了陶瓷涂层的高发射率特性,在较宽波段范围内具有稳定的高发射率。

2 试验内容

2.1 黏附特性试验

2.1.1 试验材料

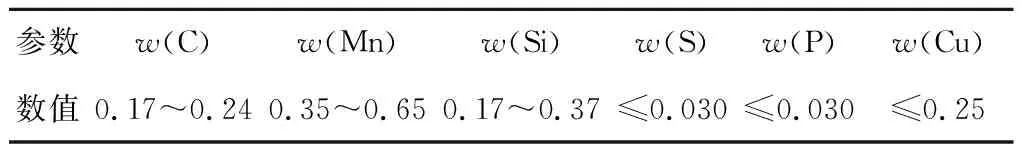

在实验室中对该型陶瓷涂料的防腐蚀和防结渣性能进行了试验。采用的试样钢片钢材为20G钢,此种钢材为电站煤粉锅炉水冷壁的常用钢材。由于20G钢基体与现场试验的SA-210C基体特性相近,故采用容易得到的20G钢基体代替SA-210C基体开展试验。试样钢片钢材均被加工成约20 mm×20 mm×2 mm的平板试样钢片,其元素组成见表1。

表1 试样钢片钢材的元素组成Tab.1 Elemental analysis of steel tested %

2.1.2 试验装置和方法

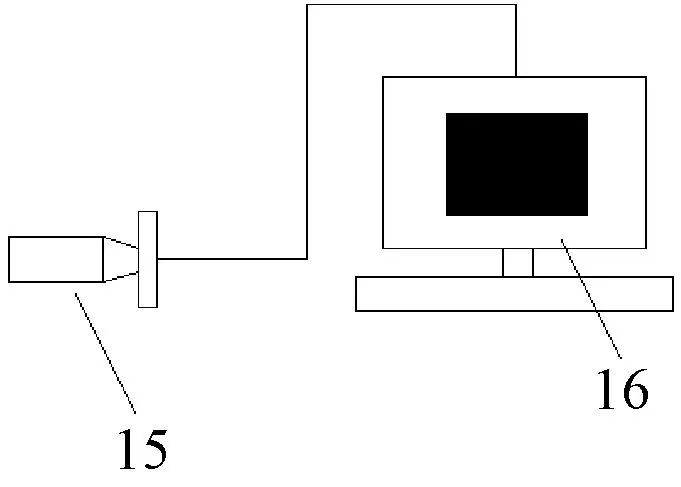

煤灰与钢基体表面接触角的大小能够反映煤灰在钢基体表面的黏附能力,因此笔者设计了高温悬滴法接触角测定系统(图1)用于检测接触角。高温悬滴法接触角测定系统采用高温熔块炉和高温电炉上下布置,能够模拟电站煤粉锅炉中煤灰熔滴在受热面上沉积的过程,使得高温熔滴滴落在相对低温的试样钢片表面。

所使用的接触角测量方法为外形图像分析方法[9]。对CCD摄像与计算机系统实时记录下的高温熔滴在试样钢片表面的沉积过程进行图像分析。运用软件中的数字图像处理得出高温熔滴在试样钢片表面的接触角。

试验前,向高温熔块炉刚玉管内放入一定量的煤灰,将试样钢片及其支架置于高温电炉上开口的正下方并调整试验所需的液滴下落高度。开启高温熔块炉和高温电炉,调节高温熔块炉至1 300 ℃,调节高温电炉至450 ℃,该试验温度与锅炉水冷壁表面的温度相近。开启CCD摄像头和计算机,将CCD摄像头对准高温电炉的观火口,等到计算机能够采集到试样钢片的清晰图像后开始试验。当煤灰经高温熔化形成熔滴后,抽离刚玉棒,熔滴顺着刚玉管下方开口往下滴,沉积在试样钢片表面。整个熔滴在试样钢片上的沉积过程通过CCD摄像与计算机系统进行实时记录。最后,根据所得的轮廓图像利用软件进行图像处理计算,得到熔滴滴落在表面时的接触角。

1-刚玉棒;2-刚玉管;3-高温熔块炉;4-硅碳棒;5-熔料;6-绝热材料;7-高温电炉上开口;8-高温电炉;9-进气口;10-排气口;11-试样钢片;12-试样钢片支架;13-观火口;14-硅钼棒;15-CCD摄像头;16-计算机

图1 高温悬滴法接触角测定系统

Fig.1 Contact angle measurement system using high temperature hanging drop method

2.2 现场喷涂试验

2.2.1 机组概况

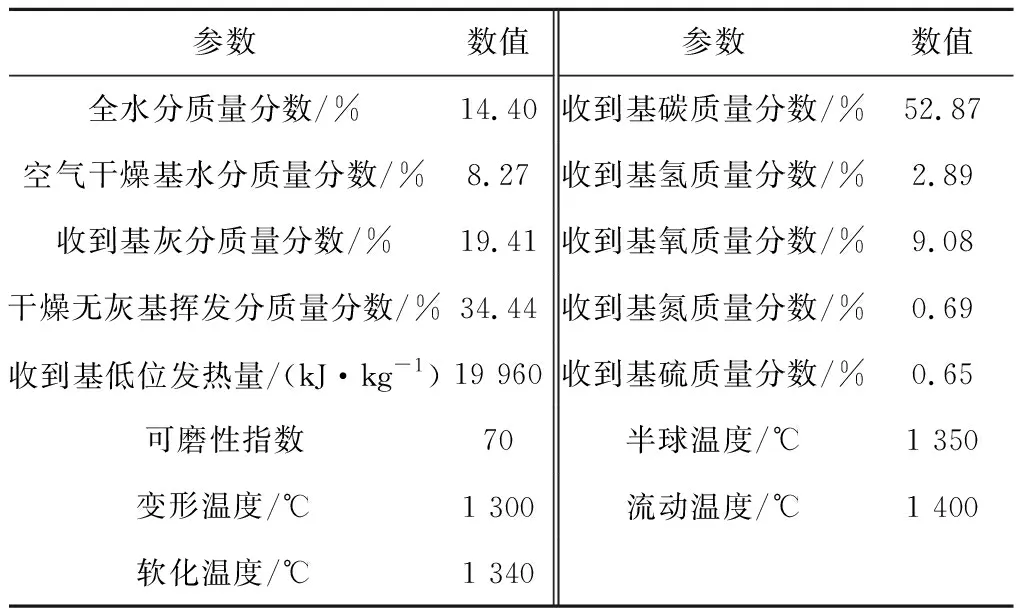

机组为俄罗斯波多尔斯克奥尔忠尼启泽机器制造厂制造的530 MW煤粉锅炉(容量为1 650 t/h),其型号为ПП-1650-25-545KT(П-76),采用直流超临界固态排渣、左右墙对冲燃烧方式。该锅炉实际燃烧煤种为神华混煤,其煤质分析见表2。

表2 煤质和灰成分分析Tab.2 Quality analysis of coal

改造前该锅炉存在以下问题:(1)从表2可知,燃煤灰熔点较低,属具有较严重沾污结渣倾向的短渣煤质;(2)采用超临界高参数和旋流对冲燃烧方式,近几年由于低氮燃烧造成的局部强还原性气氛使得灰熔点更低,加剧了炉膛受热面沾污结渣和高温腐蚀倾向,如图2所示,水冷壁壁面出现了块状渣块堆积,结渣情况严重,水冷壁管束不可见;(3)由于沾污结渣及高温腐蚀造成受热面传热特性下降,火焰中心上移,飞灰含碳量升高。

图2 水冷壁高温区域表面结焦情况Fig.2 Coking status at high temperature zone of water wall

2.2.2 技术方案

技术方案如表3所示,选取炉膛水冷壁高温区域前后墙约700 m2的受热面作为喷涂区域(见图3),所用陶瓷涂层选型为ZST-CS-C-MT/RAC。

表3 技术方案Tab.3 Technical plan

图3 炉膛水冷壁喷涂区域Fig.3 Area of water wall to be coated

2.2.3 技术改造流程

技术改造流程分为:对改造区域进行喷砂处理,金属表面粗糙度达到国家标准SA 3.0级;对改造区域喷涂高温陶瓷涂料,使厚度达到煤粉锅炉的厚度标准60~90 μm;自然干燥12 h。待起炉之后,水冷壁随炉升温,高温陶瓷涂料与水冷壁管发生热固相反应,形成致密陶瓷涂层。

a-喷砂前;b-喷砂后;c、d-喷涂后图4 技术改造流程图Fig.4 Flow chart of technical retrofit

3 试验结果及分析

3.1 黏附特性试验结果

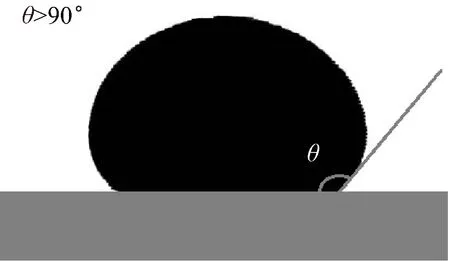

图5(a)为煤灰熔滴在20G钢基体涂层试样接触角测定图,图5(b)为煤灰熔滴在20G钢基体试样接触角测定图,其中θ为接触角。经过图像软件处理后可知,煤灰熔滴与20G钢基体涂层表面的接触角为125°,而煤灰熔滴与20G钢基体表面的接触角为70°。因此,20G钢基体复合陶瓷涂层的润湿性能要差于20G钢基体,即复合陶瓷涂层减弱了20G钢基体的黏附能力,可见复合陶瓷涂层具有良好的防结渣性能。

(a)

(b)图5 煤灰熔滴接触角测定图Fig.5 Determination of contact angle of coal ash droplet

3.2 现场喷涂试验结果

3.2.1 热态运行效果分析

2号机组锅炉改造后正常起炉,自2015年11月启炉运行至今1.5 a,喷涂纳米陶瓷涂料后锅炉热态运行数据见表4。由表4可知,喷涂区域沾污结渣情况明显减轻,表面无明显结渣和挂大焦的情况,并且水冷壁管壁厚未减薄,炉管未出现高温腐蚀现象,表明纳米陶瓷涂料抗沾污结渣、耐高温腐蚀性能及可靠性稳定,这与已有的研究结果[10-12]相吻合。由于受热面沾污结渣情况得到改善,喷涂区域水吹灰投用频次由原来的一天一次降为三天一次,减少了运行成本。同时,喷涂纳米陶瓷涂料后锅炉水冷壁的吸热量增加,降低了排烟温度和减温水量,解决了锅炉减温水量超出设计范围的问题。由表4还可知,喷涂纳米陶瓷涂料后,锅炉效率由喷涂前的94.42%上升为94.63%,提高了0.21%;该厂喷涂前发电标准煤耗约为300 g/(kW·h),喷涂后发电标准煤耗减少了约0.6 g/(kW·h),并且提高了锅炉对煤种的适应性。如表5所示,喷涂前后排烟温度平均值由136.8 ℃下降为135.3 ℃,降低了1.5 K,其对应的排烟热损失下降了0.14%,同时热工测试结果表明喷涂后固体未完全燃烧热损失也略有下降。由于喷涂后炉膛黑度增加,火焰中心温度降低,减少了热力氮的生成,使得选择性催化还原区喷氨量大幅减小,提高了锅炉运行的安全性和经济性。纳米陶瓷涂料可以负载脱硝活性成分,进一步降低了烟气中NOx的排放量[6]。

表4 喷涂纳米陶瓷涂料前后锅炉热态运行数据对比Tab.4 Hot state operation data of boiler with and without nano-ceramic coating

综上可知,大型电站煤粉锅炉高温受热面喷涂纳米陶瓷涂料后收效显著,表明纳米陶瓷涂料是解决锅炉受热面沾污结渣、高温腐蚀和侵蚀磨损问题的有效措施,是一种具有很高推广价值、先进且成熟的技术。

表5 喷涂纳米陶瓷涂料前后锅炉性能参数对比Tab.5 Performance data of boiler with and without nano-ceramic coating

3.2.2 冷态停炉检查效果及分析

冷态停炉后检查水冷壁管表面时发现,纳米陶瓷涂料仍然牢固地附着在管壁上(如图6所示),表现出良好的热稳定性和抗腐蚀能力。研究表明,纳米陶瓷涂料具有优异的抗热震性能[11-13]。图7给出了锅炉后墙水冷壁喷涂和未喷涂区域整体沾污结渣情况比较。由图7可知,喷涂区域相比于未喷涂区域更加光滑、平整,说明喷涂纳米陶瓷涂料后阻垢作用较强,大幅减少了炉管表面积灰,减少了维护成本,从而提高了经济效益。

(a)改造前(b)改造后

图6 改造前后水冷壁管表面沾污结渣及高温腐蚀情况对比

Fig.6 Comparison of fouling, slagging and high temperature corrosion before and after retrofit

3.2.3 改造区域截管微观机理检测分析

热态运行停炉后对纳米陶瓷涂料的水冷壁进行取样截管,采用电镜扫描和光谱分析及X光衍射等检测方法验证了纳米陶瓷涂料的抗沾污结渣和耐高温腐蚀等特性,可以得出:(1)纳米陶瓷涂料主要由非金属化合物及氧化物构成,属于化学惰性材料,陶瓷涂料膜致密,与管壁金属基体结合紧密,它们是化学键结合而非简单机械结合;(2)该致密的化学惰性陶瓷基复合材料膜有效屏蔽了还原性气氛的高温硫腐蚀,同时具有抗沾污结渣和耐侵蚀磨损性能,并且可以显著提高受热面的传热能力。

图7 锅炉后墙水冷壁喷涂和未喷涂区域沾污结渣情况对比

Fig.7 Comparison of fouling situation between sprayed and non sprayed area for rear water wall of No.2 boiler

4 结 论

黏附特性试验结果证实了纳米陶瓷涂层能够减弱煤灰熔滴在钢基体表面的黏附能力,有助于提高钢基体的防结渣性能。在某厂2号机组锅炉喷涂纳米陶瓷涂料后发现,水冷壁受热面沾污结渣程度减轻,纳米陶瓷涂料具有优异的耐高温腐蚀和耐侵蚀磨损能力;水吹灰投运频次降低了约70%,同时水吹灰对水冷壁炉管的影响作用也减弱;锅炉效率较喷涂前提高了0.21%;水冷壁的吸热量增加,而排烟温度降低了1.5 K,同时NOx的排放量也降低。最终,因低氮改造后带来的高温腐蚀加剧和减温水量偏高等问题得到了明显的改善,从而提高了锅炉运行的安全性和经济性,减少了检修维护工作量。