风源主机从动齿轮断齿失效分析

2018-10-26李忙姜永升陈润松

■ 李忙,姜永升,陈润松

扫码了解更多

该失效齿轮为63m3风源压缩机主机从动齿轮,材质为20CrMnMo合金钢。生产工序为坯料锻造→正火→车加工→渗碳+淬火→低温回火→磨齿→无损检测。运行一段时间后发生多齿全部或部分折断,键槽位置出现严重塑性变形,损坏情况严重,如图1所示。

1.试验材料及方法

(1)宏观分析 从失效齿轮上截取3个典型区域进行分析,如图2~图4所示。

图1 失效齿轮

图2 凹坑及麻点区

图3 金属剥落区

图4 断口形貌

由图2可以看出,在齿轮齿根附近出现凹坑及麻点区,经分析为齿面点蚀造成。

由图3可以看出,在点蚀区存在较大面积大块金属剥落现象,剥落坑较大且深,且边缘轮廓较清晰但是形状不规则,断面较光滑,可见疲劳弧线,判断为疲劳断口。

图4所示断口呈放射状,放射方向与裂纹扩展方向大致平行,放射中心即为裂纹源,该裂纹源为线源,为过载断口特征。

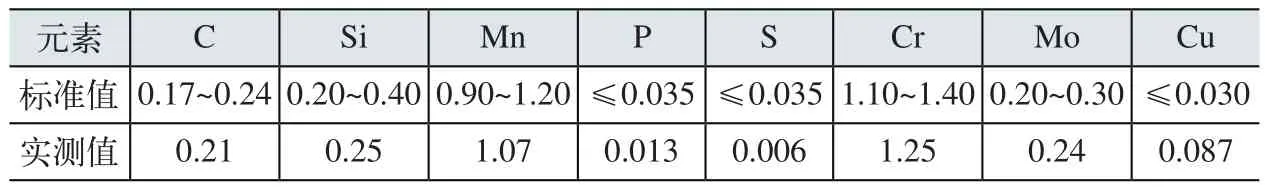

(2)化学成分分析 经直读光谱仪测定,该齿轮材料的化学成分如表1所示。

其中Cu元素超出标准要求,其他元素含量符合技术标准要求。

(3)显微组织分析 对失效齿轮中保留较好的齿进行显微组织分析,依据TB/T 2254—1991:齿轮表面组织1级,如图5所示;心部组织6级,如图6所示。符合技术标准要求。

图5 表面组织

表1 化学成分(质量分数) (%)

图6 心部组织

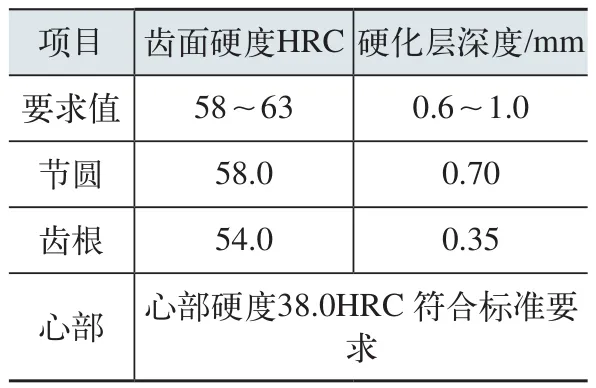

(2)硬度和硬化层深度 具体数据如表2所示。

表2 硬度和硬化层深度

从表2可以看出齿根的表面硬度和硬化层深度均不符合技术标准要求。

2.试验结果与分析

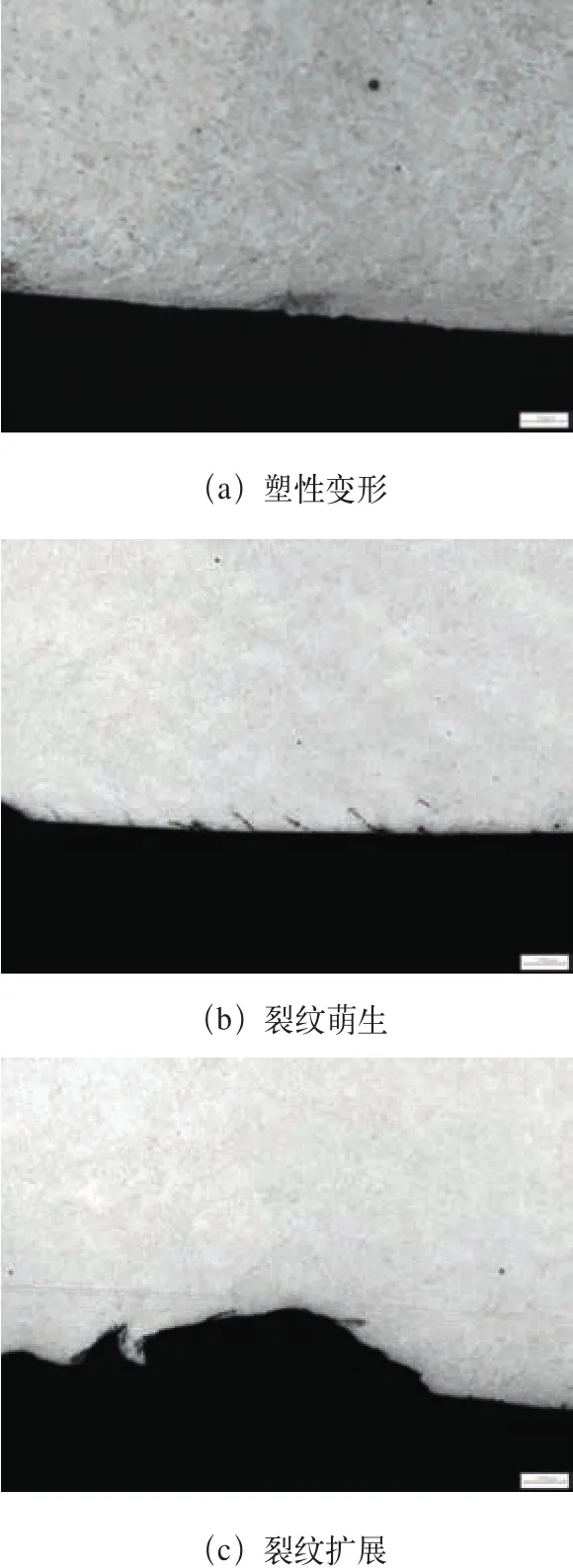

(1)凹坑区金相分析 对图2所示区域进行解剖,通过金相显微镜观察麻点及凹坑区组织,如图7所示。

由上述图片可以得出金属剥落的原因及过程。齿轮在运行过程中,齿面受到剪切应力和摩擦力,其方向和分布如图8所示,由于摩擦力的作用使齿面发生塑性变形,出现明显的金属塑性流动,且越靠近表面塑性流动越严重。然后在塑性变形的薄弱区出现沿着塑性流动方向的初始裂纹,裂纹方向大致平行,并有向深处扩展的趋势。

众所周知,闭式齿轮箱中润滑油的润滑冷却作用是在齿轮啮合区应存在润滑油膜。当润滑油进入裂纹后被封住, 会产生很大油压, 使裂纹扩展,形成麻点和凹坑,且凹坑周围可能存在二次裂纹(见图7c)。最后裂纹的继续扩展会使凹坑变大、变深,最终形成金属的剥落(见图3)。

图7

图8 齿面摩擦力与剪切应力分布

(2)分析与讨论 齿面金属剥落会直接导致轮齿的承载力分布不均匀和承载能力的下降,同时轮齿抗剪强度的下降,在载荷不变的情况下会导致发生金属剥落的轮齿过载折断,破坏了齿轮的连续传动。在后续齿轮啮合过程中,对其他轮齿会产生冲击载荷,特别在齿根处易形成应力集中,产生较大切应力,当超过材料强度极限时,会在齿根处形成过载裂纹,最终导致轮齿折断。齿根裂纹如图9所示。

图9 齿根裂纹

试验表明,提高齿面硬度,可以增强齿面抗点蚀能力。经过理化分析该从动齿轮的齿面处硬度为54.0HRC,低于标准要求值,直接导致了材料接触疲劳强度大幅度下降,降低了齿面的抗点蚀能力。同时齿面处的硬化层深度较浅,降低了材料抗裂纹尖端扩展强度,使裂纹易于向轮齿内部扩展,形成较深的剥落坑,降低了轮齿承载力,最终造成受损轮齿的过载折断,导致了齿轮在运行过程中的提前失效。

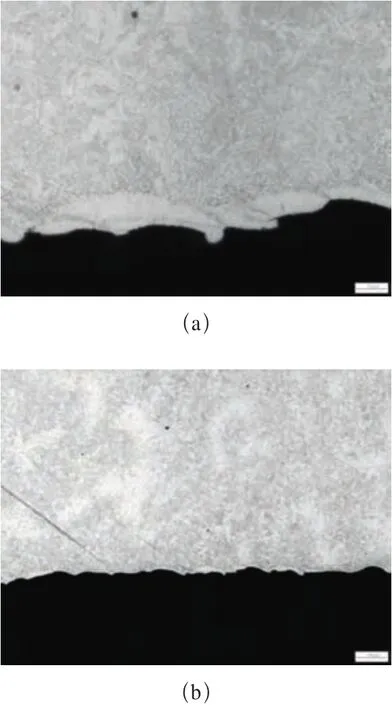

(3)键槽变形区分析 对图1b所示键槽变形区进行金相分析,金相照片如图10所示。

由图10可以看出,键槽变形区表面组织出现分层,最表面有淬火马氏体组织,说明存在摩擦热导致的高温淬火现象,且塑性变形严重,表面形貌由光滑平整过渡成锯齿状粗糙的表面,说明齿轮经过了较大的冲击振动载荷,验证了齿根裂纹形成的原因。

图10 变形区形貌

3.结论和建议

(1)该从动齿轮齿根处的表面硬度和硬化层深度的不合格,是导致齿轮提前失效的主要原因。

(2)齿轮齿根处过渡圆弧较小,易形成应力集中。

(3)建议加强过程控制,严格控制产品质量,使产品各项指标均达到技术标准要求。