面向航空领域RTCP功能的研究与应用

2018-10-26郎言书吴文江郑飂默韩文业

郎言书,于 东,吴文江,黄 艳,郑飂默,韩文业

1(中国科学院 沈阳计算技术研究所,沈阳 110168)2(中国科学院 研究生院,北京 100049)

1 引 言

高精度的五轴联动数控系统是实现复杂型面加工的基础.相较于三轴数控机床而言,五轴联动数控机床增加了两个旋转轴.原本在三维空间中进行的数学运算转移到五维空间,在很大程度上增加了空间推理和计算的难度.因此,面向五轴联动相关功能的研究始终处于领域前沿,新方法的提出和对现有技术的改良共同推动五轴加工走向高速、高精.

旋转刀具中心编程(RTCP)功能是五轴联动数控系统的关键技术之一,其优点在于:1)实时补偿由刀轴矢量摆动带来的线性坐标偏移,从而保证刀具中心点时刻处于编程路径上.2)加工程序的编制独立于机床运动学结构.3)进给率调节自动计算.尚未集成RTCP功能的五轴联动数控机床,加工过程中每次换刀都需要重新进行CAM编程和后置处理,过程繁琐且效率低.

航空制造领域对五轴机床的精度和加工效率提出了更高的要求.综合各类航空结构件的构型特征,成飞公司研发出一种“S”形检测试件.通过检测“S件”基座平面与缘条结合部位的刀具轨迹以及缘条型面的光顺情况,可分析判断机床RTCP功能是否符合要求[1].针对“S件”在实际加工过程中出现表面光洁度不够和有棱的现象,具体分析原因是精度和速度的问题.因此,为使RTCP功能满足航空制造领域的需求,对现有技术进行深入研究并在此基础上进行RTCP功能的优化.目前,国内许多学者和研究机构对RTCP技术进行研究并取得了一定的研究成果.文献[2]基于双摆头和双转台两种机床形式,建立了五轴RTCP的数学模型.文献[3]分析了五轴机床的运动学特性,设计了一种刀具中心点实时插补过程.文献[4]提出基于参数配置的运动学模型,在RTCP模块中引入对各轴速度进行约束的前瞻算法,减小加工过程中的机床振动.上述文献提出的RTCP算法均适用于普遍形式的五轴联动加工,但并不能很好地满足航空领域对加工精度的需求.

本文从数控系统的整体效能出发,综合软硬件架构、高性能设计、RTCP算法这三种对系统精度与响应时间起决定性作用的因素,按照由底层结构到上层算法的顺序,分章节进行阐述.其中,RTCP算法是研究的重点,本文在前人研究方法的基础上进行拓展研究,构建一种适用于航空制造领域的RTCP功能模块,将该功能模块集成到国内具有自主知识产权的GJ-400数控系统中,对“S件”进行切削实验,实际加工效果验证了算法和设计的可行性.

2 系统软硬件平台

对于机床控制系统而言,高速、高精的运动控制算法和直接操纵CPU核心的软件设计技术尤为重要[5].作为一切上层设计的基础,软硬件平台的性能直接影响着算法效能的发挥.因此,首先介绍蓝天数控系统软硬件架构,即本文算法的运行平台.

2.1 硬件平台

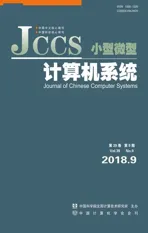

系统硬件平台,由人机接口单元(HMU)和机床控制单元(MCU)组成.HMU配置彩色液晶显示屏和机床操作面板,主要为数控装置的命令输入、系统状态显示、联机帮助、交互式编程和机床信息管理等功能提供计算平台,具备网络化接口,采用通用处理器与通用操作系统.

图1 系统总体结构图Fig.1 Picture of system architecture

MCU为装置控制部分,采用Compact PCI箱式多插槽结构,插槽中可插入支持不同处理器的系统板与功能扩展板,通过机箱背板总线互联,组成多处理器数控装置硬件平台.Compact PCI采用PCI局部总线技术,确保了系统原有软硬件资源的可移植,同时采用新型的机械结构和互连方式,提高了装置的可靠性.

2.2 软件平台

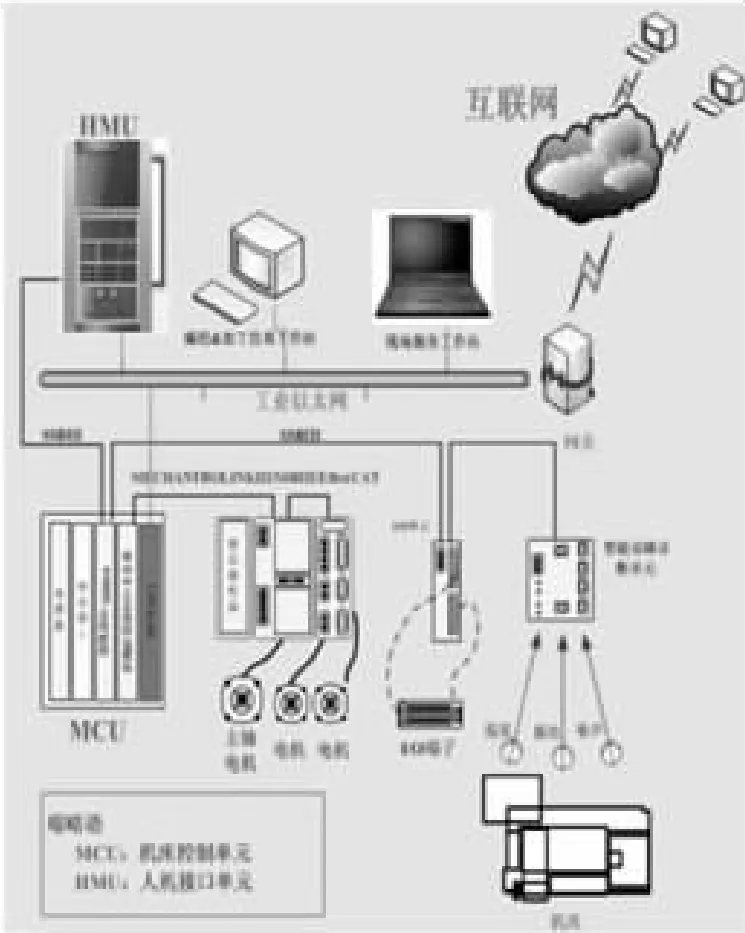

系统软件平台由操作系统软件和数控应用软件两部分构成.为满足数控系统对实时性的要求,选用实时Linux操作系统.操作系统之上是数控应用软件,包括:任务控制器、运动控制器、I/O控制器(PLC).任务控制器从人机接口单元(HMU)的GUI界面取得加工信息,分配给运动控制器和PLC.运动控制器是CNC软件系统的核心部分,针对于五轴联动数控系统,运动控制器内置RTCP功能模块.运动学库是

图2 CNC系统软件平台Fig.2 CNC software platform

一个数学函数库,为运动控制器提供坐标系转换、四元数和其他向量表示法之间的转换、矩阵相乘等数学函数.

3 面向实际应用的设计方案

设计环节在系统中的作用是承上启下.设计思想是无形的,需要依附于物理实体;同时又是关键的,支撑着算法的实现.高性能的设计方案能够有效利用基础软硬件性能,为应用环节提供更多的资源和保障.针对RTCP功能在航空领域的应用,阐述可提高系统性能的设计方案.

RTCP功能开启后,工件加工的G代码程序由一系列的直线段和圆弧段组成,如图3所示,G43.4开启RTCP功能.

图3 RTCP模式下G代码格式Fig.3 G code format under RTCP mode

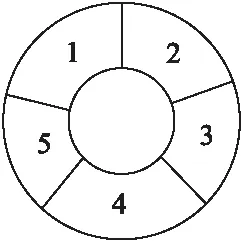

直线段和圆弧段的起始点、终止点以及段长信息送入运动队列等待后续处理.若运动队列开辟空间过大,系统负担加重;开辟空间太小,一次装载不下程序文件中所有段信息.因此,设计一种环形的运动队列数据结构.

图4 环形队列示意图Fig.4 Picture of the circular queue

图4中所示环形队列大小为5,这只是一个简单的形象化说明.实际的运动队列大小根据要求在系统参数中设定.环形运动队列遵循动态分配、队尾插入、队头删除的原则.在NC程序执行过程中,先进入运动队列的程序段随着时间的推移,执行完毕之后移出队列,这为后续新进的程序段留出了空间.因此,可结合实际情况设定环形运动队列的长度.

4 RTCP功能模块的算法研究

前文所述的软硬件平台架构和数据结构等有效设计是RTCP算法高精度、高效率运行的基石.本文的研究重点在于RTCP功能模块的算法设计.研究工作围绕精度和速度两大主线展开.4.1节与4.2节针对于精度进行非线性误差补偿和插补算法的研究;4.3节与4.4节针对于速度和加速度进行控制和约束.

4.1 非线性误差的分析及补偿方法

4.1.1 非线性误差的来源

三轴数控机床加工时,刀具轴线是固定的,垂直于水平面.五轴数控机床由于旋转轴的转动,在实际加工过程中刀具轴线是摆动的.机床刀具中心和旋转主轴头中心存在一段距离,称作枢轴中心距(pivot).由于这段距离的存在,旋转轴摆动时带动线性坐标移动,造成随动误差,实际加工过程中刀尖点轨迹偏离理想编程轨迹.

4.1.2 旋转变换的运动学模型

完整的五轴机床空间运动学转换关系,在有关后置处理的文献中多有介绍,本文不再赘述.本文仅关注与非线性误差相关的旋转轴转动带来的空间转换.以AC双摆头机床为例,建立相应的旋转变换运动学模型.

绕x轴逆时针方向的旋转矩阵:

绕z轴顺时针方向的旋转矩阵:

设刀轴矢量为I=(Ix,Iy,Iz),初始刀轴矢量为z轴平行的单位向量E=(0,0,1),由旋转轴角度求得与之对应的刀轴矢量:

可由运动学反解得到旋转角度与刀轴矢量的关系式:

a=arccos(Iz)

上式表明刀轴矢量与A、C轴旋转角度是非线性映射关系.

4.1.3 非RTCP功能与非线性误差

由刀轴矢量与A、C轴旋转角度的非线性映射关系,旋转轴角度线性变化时,与之对应的刀轴矢量的变化是非线性的,刀尖点轨迹呈弯曲状.若编程路径是G1代码指定的直线段,实际刀尖点划过一条曲线.这就是RTCP功能尚未开启时,非线性误差的存在机理.

4.1.4 补偿向量的计算

偏移值补偿是RTCP功能模块中的一个重要环节.枢轴中心距(pivot)的长度L是一个定值和一个不定值的算术和.定值是主轴端与旋转中心的距离,不定值是刀具的长度.对于不同的工件或者工艺,加工过程中刀具的长度是变化的.定义刀具坐标P= (0,0,L).根据旋转变换的运动学模型,按照绕x轴的旋转矩阵T1和绕z轴的旋转矩阵T2计算补偿向量C,根据C的值在系统内部对非线性误差进行补偿.

4.2 插补算法

4.2.1 刀轴矢量插补法

现今五轴数控系统中普遍应用的旋转轴线性插补算法,是一种线性轴插补,旋转轴跟随的插补方式.按照线性轴的插补步长对旋转轴进行插补,具有计算量小,直观等优点,并且满足大多数应用场合对于精度的要求.然而,旋转轴线性插补算法应用于加工航空领域特定工件时,并不能达到预设的效果.在航空结构件的侧铣加工环节,其导致的轮廓误差尤为显著.因此,针对于航空结构件的加工,本文以刀轴矢量插补法代替原有的旋转轴线性插补方法.该算法对刀轴矢量进行线性插补,保证刀轴矢量始终位于NC代码段确定的首末刀轴矢量所决定的平面上.

设初始刀轴矢量为I1=(Ix1,Iy1,Iz1),代码段末端刀轴矢量为I2=(Ix2,Iy2,Iz2),插补过程如下:

图5 刀轴矢量插补法仿真效果图Fig.5 Simulation of tool orientation interpolation method

4.2.2 三次样条插补方法

三次样条函数来源于材料力学中梁的变形曲线微分方程,是放样工艺中绘制曲线用的木样条的数学模型的线性近似,其二阶连续性带来计算的简便和稳定,是一种传统而不失有效的插补方法[6].

三次样条函数的数学表达形式为:

x(t) =at3+bt2+ct+d

为实现单轴精插补,将三次样条的理论思想融入插补器的设计.根据起始点与终止点的位置坐标和速度,计算出样条系数a,b,c,d,代入参数t求出每个运动周期的插补值.

4.3 速度控制

4.3.1 RTCP限制速度的计算方法

一个RTCP运动段包含起始刀位点和终止刀位点的位置和姿态信息,由此可求出各轴行程为Δx,Δy,Δz,Δa,Δc.

三个线性轴的合成位移:

线性轴和旋转轴的合成位移:

第1步.根据运动段的最大限制速度vmax计算运动段执行的最短时间为

第2步.由5个单轴的行程和各个轴的限制速度vmx、vmy、vmz、vma、vmb,求出每个轴的最短到达时间tx、ty、tz、ta、tc,进而求得轴运动最短时间为

tmin2=max(tx,ty,tz,ta,tc)

第3步.求取最短限制时间:

tmin=max(tmin1,tmin2)

最后,计算RTCP限制速度:

按照上述过程计算得到的RTCP限制速度vr与NC程序代码中指定的进给率F取最小值,作为加工程序执行时的速度上限。

4.3.2 恒定进给率的保持

三轴机床的实际切削进给率就是编程指定的进给率F.五轴机床则需要计算刀具相对于工件表面的线速度,即相对进给率,也称作有效进给率.该值不一定等同于编程指定的进给率F.对于双转台结构的机床而言,如果刀具保持恒定速度切削,若工件的旋转方向与刀具的切削方向相反,那么相对进给率增加;若工件的旋转方向与刀具的切削方向相同,那么相对进给率降低.具体分析过程如下.

根据各轴行程,进行五轴位移的合成:

根据编程给定的进给率F计算时间

进而由时间t计算出各个轴的进给率,以x轴为例:

根据以上公式,当旋转轴的旋转角度Δa,Δc变大时,合成位移d的值也随之增大,进而时间t的值增大,对应到各个轴的进给率降低.为保持恒速进给,在控制系统中设定有效进给率,即刀具相对于工件的移动速度.加工过程中,控制系统实时计算使刀具中心点处于编程路径上的同时也保持有效进给率.

4.3.3 单轴速度平滑处理

针对样条插补中存在的曲率不断变化的问题,采用基于滤波技术的样条曲线插补方法.该方法对于预插补过程中的速度进行滤波处理,以实现样条曲线的加工速度以加速度连续的方式进行自适应调整.

4.3.4 速度基准

航空领域复杂工件的加工过程中,旋转轴可能在短时间内大幅度摆动。普遍采用的线性轴插补、旋转轴跟随算法按照线性轴的移动速度,参照线性轴与旋转轴移动量的比例K计算旋转轴的转速。这种方法仅适用于旋转轴与线性轴移动量之比不大的情况。若旋转轴转动量过大,而线性轴移动量很小,按照线性轴的进给速度和比例K计算得到的旋转轴转速超限。因此,定义比例K的界限值M,若K

4.4 加速度约束

以x轴为例,设其加速度限定值是amax,插补周期为Δt,单轴插补的三次样条函数二次求导得:

|6at+2b|≤amax

代入系数a、b计算得到:

|Δ2xn|=|Δ1xn-Δ1xn-1|≤amaxΔt2

式中,Δ1xn和Δ1xn-1分别代表第n段和第n-1个插补段的长度。由此可见,加速度约束限定两个相邻插补段长度之差不能超过amaxΔt2。

4.5 算法流程(见图6)

图6 RTCP算法流程图Fig.6 Flow chart of the RTCP algorithm

5 面向航空领域RTCP功能的检测方案

5.1 “S”试件的构型特征

“S”形试件由两条空间投影互不重叠的样条曲线构成.两条样条曲线分别处于空间中两个相互平行的平面内.两平

图7 构造“S”形试件的两条样条曲线Fig.7 Spline curves of the “S” shaped test piece

面的间距即“S”形缘条的高度介于30mm与50mm之间.每个平面上各取50个标准点构造样条曲线,两条样条曲线拉伸形成直纹面等厚缘条,缘条厚度为3mm.由此得到的“S”形缘条型面与矩形基座组合成一个完整的“S”形试件.

5.2 加工工艺简述

“S”形试件的加工工艺分为粗铣、半精铣、精铣三个环节,由毛坯层层切削而成.其中,精铣环节最能考验五轴联动机床的RTCP功能.为保证加工精度和表面质量,应选用特定的刀具及加工参数.在侧铣加工过程中,应使铣刀的侧刃始终与“S”形缘条型面贴合.与型面表面和底平面呈固定角度的NAS件不同,“S”形缘条型面与基座平面的夹角是变化的,这在很大程度上增加了加工的难度.

5.3 程序执行流程

“S件”加工程序由一系列G1直线段代码构成,在实际铣削加工之前,由G43.4指令开启RTCP功能.程序执行流程如图8.

图8 程序执行流程图Fig.8 Flow chart of program execution

5.4 实验分析

应用本文算法功能模块于蓝天数控自主研发的GJ-400数控系统,系统配置GJ-400小型机箱、GJ330操作面板、EtherCAT总线、路斯特驱动器.实际铣削使用D16平底刀,转速

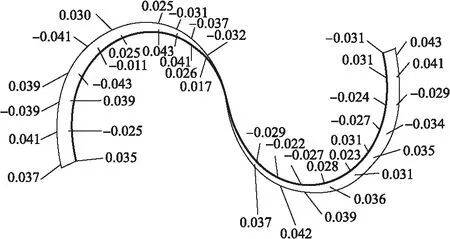

图9 三坐标测量机实测数据Fig.9 Real data from three-coordinate measuring machine

为2500r/min,背吃刀量0.2mm,进给量500mm/min.采用三坐标测量机对“S”形试件的轮廓精度进行检测.如图10所示,

图10 S件加工效果图Fig.10 Processing result of the “S” shaped detection test piece

选取的40个检测点的偏差值均小于0.05mm,达到±5道的验收标准.

6 结束语

本文在前人研究的基础上,针对航空制造领域对精度和速度的特殊需求,进行RTCP功能模块的算法研究,主要研究内容如下:

1)介绍蓝天数控系统软硬件平台,作为算法的运行环境,该平台为算法的高效、稳定运行提供了可靠保障.

2)阐述环形运动队列的设计,进一步为RTCP功能模块算法的高效能执行提供支撑.

3)分析非线性误差的产生机理,由运动学反解推导出刀轴矢量与旋转轴角度的非线性映射关系,在此基础上研究非线性误差的补偿方法.

4)针对旋转轴线性插补算法应用于航空制造领域的不足之处,采用刀轴矢量插补法使加工过程中刀轴矢量始终处于首末刀轴矢量确定的平面内.

5)分析三次样条函数的优点,将其应用于单轴插补器的设计.针对于曲率不断变化的问题,采用滤波技术对单轴速度进行平滑处理.

6)研究RTCP限制速度的计算、恒定进给率的保持、速度基准的设定以及加速度约束方法,对于速度和插补轨迹进行有效控制.

7)设计检测方案,分析“S”形检测试件的构型特征、加工工艺以及程序执行流程.三坐标测量机的实测效果验证了本文算法的有效性.