麦芽醋醋酸发酵工艺的中试放大研究

2018-10-24张涛

张 涛

(广西南亚热带农业科学研究所,广西龙州 532415)

大麦芽是由禾本科植物大麦(Hordeum vulgare L.) 的成熟果实经发芽干燥后炮制而成的[1]。发芽大麦含有丰富水解酶类,能使大分子淀粉和蛋白质得以分解溶出,以它为主要原料生产的啤酒营养丰富,被誉为“液体面包”[2]。同样,以大麦芽为原料生产麦芽醋和麦芽醋饮料,营养也非常丰富。同时,经过醋酸发酵,具有特别的果醋风味。

液态深层发酵技术始于上个世纪50年代,最早是用于抗生素的工业化生产中,后来Heinrich Frings Jun.和Dr. Heinrich Els.对原本用于工业化生产抗生素的发酵罐进行了改造,并将其成功应用于液态深层酿醋技术中,并在1956年将他们的成果申请了专利[3]。液态深层发酵与我国传统的固态发酵和液态发酵相比,最主要的优点就是能实现温度的全程控制,还有产量高、生产周期短、原料利用率高、产物比较容易分离纯化等一系列优点[4]。但也存在缺点,由于发酵过程中,微生物利用的是发酵液中的溶解氧,因此发酵液中需要维持一定浓度的溶氧量,就必须向发酵液中不断通入无菌空气或者氧气,而这就需要较大的能耗,同时在气体循环过程中,还要带走一部分挥发性成分和热量[5]。

利用液-液摇瓶发酵法(Liquid alcohol-liquid shaking fermentation) 对麦芽醋发酵的相关条件进行优化的基础上,试验再采用液态深层发酵法(Liquid alcohol-liquid submerged fermentation) 对麦芽醋生产的醋酸发酵工艺进行中试放大研究,探索麦芽醋的工业化生产途径。

1 材料与方法

(1) 麦芽酒的制备。将麦芽汁的起始糖度调整为18 °Bx,接种量11%,装液量50%,SO2用量88 mg/L,在24 ℃的条件下发酵9 d,澄清后调整其酒精度为5.5%(V/V)。

(2)酵母菌的制备。实验室保藏优良黑加仑果酒酵母,编号为Y-21,从自然发酵的黑加仑果皮、果汁混合醪液中分离筛选得到。

(3) 醋酸菌的制备。实验室保藏优良沙棘果醋菌种,编号为A-4,从自然发酵的沙棘果醋醪液中分离筛选得到。

YGF300/50型系列智能型微生物发酵罐,上海洋格生物工程设备有限公司产品。

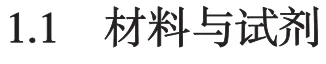

50 L发酵罐装配简介见表1。

表1 50 L发酵罐装配简介

醋酸发酵搅拌速度的设计见表3。

1.3.1 通风量对醋酸发酵的影响

醋酸菌属于专性好氧型细菌,因此需要有充足的氧气才能正常地生长与代谢。一般认为,液态深层发酵时通气量分为前期、中期和后期。前期醋酸菌刚开始生长,发酵液中菌量较少,代谢缓慢,需氧量也少,因此应降低通风量;中期醋酸菌大量繁殖,生长代谢旺盛,产酸速率加快,应提高风量,以满足醋酸菌的正常代谢;后期醋酸菌的生长进入衰亡期,产酸速率下降,因此应降低通风量[6]。

由于菌种、原料、生产工艺与设备的不同,目前国内的制醋行业所采用的通风量差距悬殊,试验采用自选醋酸菌A-4发酵麦芽酒制醋,比较了前期、中期、后期通风量一致或不一致条件下的产酸量及菌种生长情况。

醋酸发酵通风量的设计见表2。

表2 醋酸发酵通风量的设计/ m·3h-1

在起始酒精度5%(V/V),起始pH值4.0,接种量9%,温度32 ℃,装液量50%(V/V),罐压0.2 kg/cm2,搅拌转速120 r/min的条件下,设置相应的通风量进行发酵,每隔10 h,记录1次菌体生长和产酸量的变化情况,连续2次测定酸未上升或者下降,则表示发酵结束。

1.3.2 搅拌转速对醋酸发酵的影响

无论是液态摇瓶小试试验的摇床转速还是液态深层发酵试验的搅拌速度,其快慢都将直接影响发酵液中溶氧量的多少,从而影响菌体的生长,对发酵过程产生影响。

在确定最佳通风量的基础上,在起始酒精度5%(V/V),起始pH值4.0,接种量9%,温度32 ℃,装液量50%(V/V),罐压0.2 kg/cm2的条件下,同样依据发酵前中后期醋酸菌对溶氧量的不同需求,设计搅拌转速,考查其对醋酸发酵过程的影响。

表3 醋酸发酵搅拌速度的设计/ r·min-1

1.3.3 发酵时间对醋酸发酵的影响

在确定最佳通风量和搅拌速度的基础上,在起始酒精度5%(V/V),起始pH值4.0,接种量9%,温度32 ℃,装液量50%(V/V),罐压0.2 kg/cm2的条件下发酵,每隔10 h,记录1次菌体生长和产酸量的变化情况,连续2次测定酸未上升或者下降,则表示发酵结束。考查发酵时间对醋酸发酵过程的影响。

1.3.4 测定指标

酒精度的检测采用密度瓶法,产酸量的测定采用酸碱滴定法,OD值的检测采用比浊法(于420 nm波长处比色)。

2 结果与分析

通风量对醋酸菌体生长的影响见图1,通风量对产酸量的影响见图2。

图1 通风量对醋酸菌体生长的影响

图2 通风量对产酸量的影响

由图1和图2可以看出,前中后期通风量均为1.5 m3/h时,发酵液中醋酸菌体的浓度最低,产酸量也最低,可能由于通风量过低,使得发酵液中的溶氧不足,影响了醋酸菌体的生长和代谢产酸;前中后期通风量分别为1.5,2.0,1.5 m3/h时,发酵液中醋酸菌体的浓度较低,但最终的产酸量最高;前中后期通风量均为2.0 m3/h时,明显促进了醋酸菌的生长,发酵液中菌体的浓度最高,但是最终的产酸量较低,可能由于通风量过大,部分酒精挥发,使得底物的量减少,造成了产酸量的下降。因此,最佳通风量为前中后期通风量分别为1.5,2.0,1.5 m3/h。

搅拌转速对菌体生长的影响见图3,搅拌转速对产酸量的影响见图4。

图3 搅拌转速对醋酸菌体生长的影响

图4 搅拌转速对产酸量的影响

由图3和图4可以看出,搅拌速度对醋酸发酵的影响与通风量对发酵的影响类似。前中后期搅拌速度均为100 r/min时,溶氧不足,醋酸菌体浓度低,产酸量也低;前中后期搅拌速度分别为100,150,100 r/min时,醋酸菌体的浓度较低,但最终的产酸量最高;前中后期搅拌速度均为150 r/min时,醋酸菌体的浓度最高,但最终的产酸量却最低。因此,最佳搅拌速度为前中后期搅拌速度分别为100,150,100 r/min。

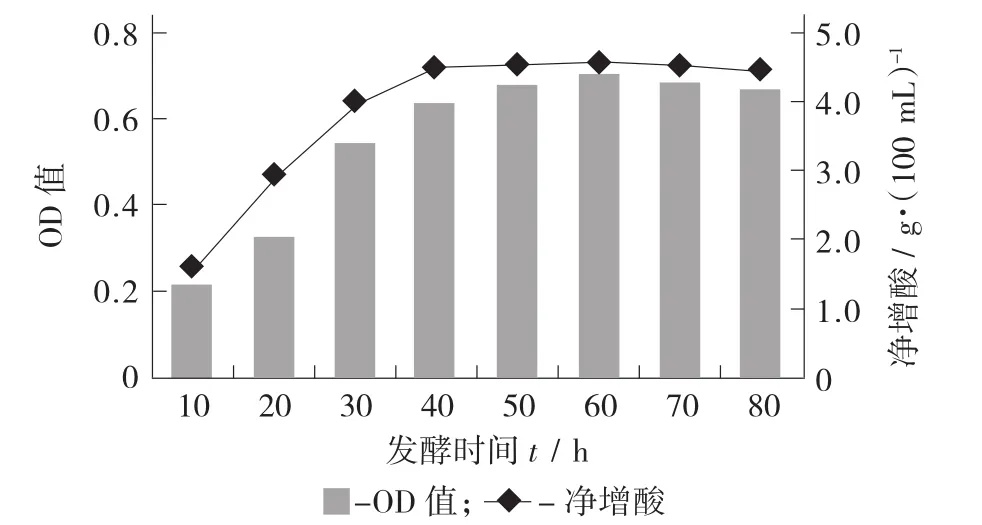

发酵时间对OD值和产酸量的影响见图5。

图5 发酵时间对OD值和产酸量的影响

由图5可以看出,当发酵进行到60 h时,OD值和产酸量均达到最大,再继续发酵,OD值和产酸量均开始下降,可能由于部分活力弱的菌体开始自溶,因底物被大量消耗,还有部分活力强的菌体,开始分解利用产生的醋酸,从而导致了OD值和产酸量减少。因此,将发酵时间定为60 h。

在醋酸发酵摇瓶小试的基础上,通过上述试验的进一步研究,醋酸发酵中试试验的最佳条件确定为起始酒精度5%(V/V),起始pH值4.0,接种量9%,温度32 ℃,装液量50%(V/V),罐压0.2 kg/cm2,前中后期通风量分别为1.5,2.0,1.5 m3/h;前中后期搅拌速度分别为100,150,100 r/min,在上述最佳的条件下发酵60 h。

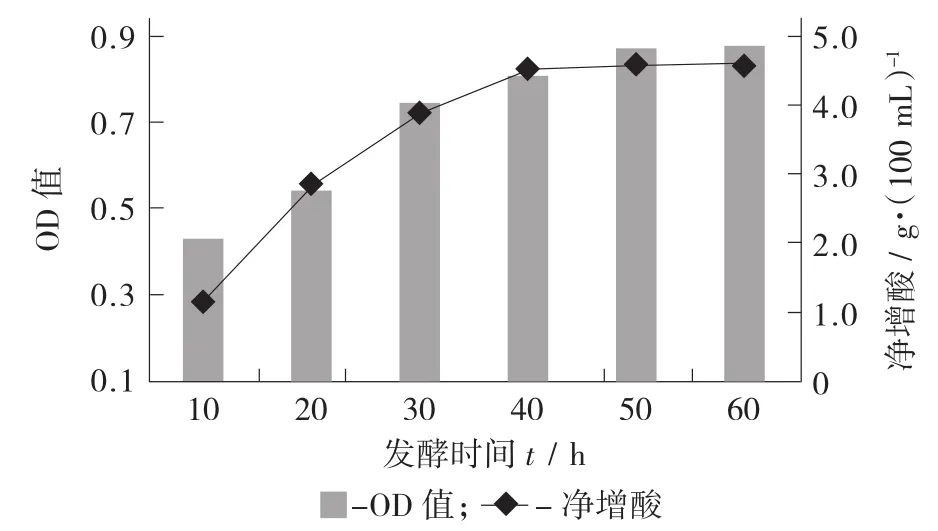

中试过程中OD值和产酸量的变化见图6。

图6 中试过程中OD值和产酸量的变化

由图6可以看出,在最佳条件下进行发酵,随着发酵时间的延长,OD值和净增酸均先不断增加,当发酵进行到50 h时,二者趋于稳定,继续增加;在60 h时,二者达到最高,即OD值和净增酸分别为0.87 g/100 L和4.64 g/100 L。

3 结语

利用50 L发酵罐,采用分批发酵方式,对麦芽醋的中试放大试验进行研究,最终确定最佳工艺条件为前中后期通风量分别为1.5,2.0,1.5 m3/h;前中后期搅拌速度分别为100,150,100 r/min;起始酒精度5%(V/V),起始pH值4.0,接种量9%,装液量50%(V/V),罐压0.2 kg/cm2,发酵温度32 ℃。经过60 h的发酵,最终醋酸的净含量为4.64 g/100 mL。

由试验数据可以看出,中试试验的产酸量明显低于摇瓶小试试验的产酸量,最主要原因可能是中试试验是在一个开放的系统中进行的,不断地搅拌会造成部分酒精和乙酸的挥发,而气体在循环过程中就会带走这部分酒精和乙酸,最终导致了酸度的降低。

研究人员采用5L发酵罐,以分批补料的发酵模式,对山乌柏蜂蜜醋的醋酸发酵过程进行了中试扩大研究,通风量和酒液流加量是其研究对象。试验采用的是分批式发酵,要实现麦芽醋的产业化发展,就必须进行以连续发酵模式为主的大规模工业化生产,而分批发酵在向连续发酵过度的过程中,分批补料式发酵就是一个必要的中间环节。因此,还需采用分批补料发酵法对麦芽醋的醋酸发酵过程进行研究,同时还需要完成包括酒精发酵在内的一系列放大试验,并采用工业化的发酵装置进行进一步的探索和研究。