石灰改良土施工技术及质量控制

2018-10-22陆敬松中国铁路上海局集团有限公司上海铁路轨道交通开发有限公司

陆敬松 中国铁路上海局集团有限公司上海铁路轨道交通开发有限公司

1 引言

改良土路基是处理不良路基的常用方法之一,常用的方法包括石灰改良土、水泥改良土等方法。在处理路基的同时,改良土又能够作为路基的一部分抵抗来自路面表层传递的压力。石灰改良土路基是在符合相关技术要求的前提下,在粉碎的或原松散的土中掺入一定的石灰,拌合后洒水养生,然后摊铺压至一定压实标准的路基基本结构层。石灰土路基具有整体性好、抗水性好、强度随着时间增长而增强等优点。

2 工程概况

G206国道下穿宿淮铁路工程,设计为一级公路,引道段路基基层使用石灰土处理,石灰土结构层施工平均填土厚度为1 m。项目位于符离集与汴河镇之间的西侧,濉河南侧,新汴河的北向,场地地形平坦开阔,属黄淮冲击平原地貌。根据钻探结果显示,覆盖层主要为第四系种植土、粉质粘土夹粉土,及第三系粉土、粉质粘土及粘土薄层。路基部分主要为粉质黏土层,承载力不高,且地下水较丰富。

3 材料选用

石灰改良土主要材料包括石灰和素土。本工程土源来自路堑开挖土,需要将地面草皮、石块以及腐殖土清除干净,土质在使用前需要对其基本物理属性进行试验,如土质液塑限、击实参数等。由于工程所在地附近有较好的石灰来源,故使用石灰而非水泥进行设计并施工。石灰需要满足二级灰要求,使用前需将生石灰熟化成粉末状后使用。原材料准备妥当之后,需要进行配比设计,根据实验室配比进行施工。同时得出施工要求配比下灰剂量标准曲线,以便于及时准确测定含灰量。施工过程中一旦变动土源,配比等相关试验必须重新进行。

4 石灰改良土技术方案

4.1 石灰改良土拌和

石灰改良土拌和采用集中拌和,拌和前需要对进场石灰进行熟化,熟化后需要将无法消解的块状石灰剔除。根据本工程情况,采用质量含量12%的灰土,为了方便施工,将其换算为体积比,即三七灰土。拌和所用素土预先测定其最优含水量,拌和前素土的含水量应在其最优含水量5%以内。根据环保及现场施工要求,需要控制素土含水量在最优含水量以下,考虑到石灰拌和过程中扬尘的因素,需要在拌和时洒水处理。预拌和后要对石灰土进行灰剂量检测,确保石灰土的含灰量满足设计要求。

4.2 石灰改良土路基填筑施工工艺

路基填筑施工工序可归纳成“三阶段、四区段、八流程”三个部分。其中三阶段是指准备阶段、施工阶段、整修验收阶段;四区段是指:填土区、整平区、碾压区、检测区;八流程是指:施工准备、基地处理、分层填筑、摊铺正平、碾压夯实、检验签证、路基成型、路基整形。重点要提醒的是石灰改良土混合料在施工时的施做时间要进行严格控制。石灰与素土拌和后要洒水养生,确保压实后能达到一定的强度。

4.2.1 施工准备

石灰改良土填筑前,要对地基处理情况、基底几何尺寸、标高、中线、坡度、平整度以及基底压实度进行检查;不符合标准的基底重新进行处理,待达到验收标准时,方能进行上层垫层施工。石灰改良土正式施工前,需要先取100 m的路段作为试验段,并详细记录该段施工中的各项施工原始数据,如压实设备类型,最佳组合方式等。试验段完工后,根据试验的结果,对施工工序进行优化,在满足质量要求以及施工进度的前提下,选择恰当的施工参数指导接下来的施工,施工过程中,需要根据实际情况对控制施工质量的措施进行不断完善,以确保路基压实的质量满足要求。

4.2.2 施工阶段

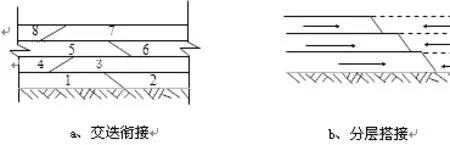

(1)摊铺。根据路基填筑试验段测定出的各项数据进行填筑施工。根据松铺厚度对每辆车所载混合料的摊铺面积以及堆积密度进行计算,可以采用白灰画方格的方式进行自卸车倒土密度的控制,同时埋桩挂线,标示松铺厚度,每层填料松铺厚度不大于35 cm,但不小于25 cm。摊铺完毕后,利用平地机先进行初平和整形,随后使用压路机进行一遍快速静压,如果还有坑洼现象,则再用平地机配合人工精平。摊铺混合料应全断面均匀的摊铺,严禁有纵向接缝出现,且不应有所中断。如果无法避免中断且中断时间超过2 h,需要设置横向施工缝,横向接缝应采用搭接施工。整型过程不仅要严格按照规定好的坡度和路拱进行,而且整过过程中,禁止一切外来车辆通行,接缝处的整平在整个过程要特别注意。另外,根据初步整型后对松铺厚度的检查情况,进行必要的补料或减料,补料不可直接增加素土,需重新拌和石灰土,同时接茬处需做接合处理。填筑层次衔接示意图见图1。

图1 填筑层次衔接示意图

(2)碾压。碾压顺序为先两侧后中间、先静压后弱振再强振的操作程序进行碾压。利用重型压路机在混合料接近最佳含水率时,在路基全宽内碾压到规定压实密度,并且碾压完成后表面应无明显的碾压轮痕迹。碾压过程中,各个区段的交接应相互重叠压实,纵向搭接长度应大于2.0 m,纵向行与行之间的轮迹重叠大于40 cm,上下两层填筑接头错开距离应大于3.0 m。两作业区段之间的衔接处纵向搭接拌和长度应大于2.0 m。

(3)养护。一天养护两次为宜,保持灰土表面湿润。(温度大时可减少为一次)。养生期间确保改良土表面湿润,洒水均匀,不能过湿,更不能忽干忽湿。同时,在此期间除洒水车外杜绝任何车辆、机械的驶入。每层施工前要确保上一层养护时间足够,能够达到设计强度,未达到要求,不得进行下一步施工。

4.2.3 修正验收阶段

试验检测,施工的质量控制和检验符合相应标准,各项指标检查合格后方进行下层填筑。在每层的改良土施工完毕后,要对压实度、灰剂量、强度进行检测。检测主要内容为:压实系数K、顶层弯沉值、灰剂量。

路基外形尺寸检验。路基按设计标高填筑完毕后,按照设计图纸检查路基中线位置、纵坡、横坡、相应的标高等。

5 质量控制

5.1 石灰改良土路基施工质量控制

主要分为四个方面:①原材料(土、石灰);②配合比(石灰与土之间的混合比例);③混合的均匀性(保证土和石灰混合的均匀);④碾压方案。

5.2 原材料控制

认真核实改良的土料种类,在填筑前需要对土源以及石灰进行取样检验,以确保各项参数符合要求;另外,在填筑的过程中要实时对运至现场的填料进行抽样检验,尤其是更换取土场或者土质有所变化时,检验应当重新进行;石灰不可存放时间过程,进场石灰要及时检验、熟化和拌和。

5.3 石灰改良土的配合比控制

石灰灰剂量对石灰土强度的影响较为显著。石灰剂量较低时(3%~4%),石灰主要起稳定作用。随着石灰剂量的增加石灰土的强度和水稳性也显著提高,石灰主要起加固作用。但剂量超过一定范围时,过多的石灰在土的空隙中以自由灰的状态存在,将导致石灰土的强度下降。施工过程中严格控制灰剂量满足设计要求。

5.4 混合料的均匀性

施工过程中需要确保石灰土拌和的均匀性,局部石灰含量过多会导致后期养护中石灰的膨胀,进而导致路面破裂。石灰过少部分强度则不能达到要求。两种不均匀情况交界处将使得路面发生不均匀沉降,影响路基稳定性。

5.5 石灰土的碾压

每一层整型后,当混合料处于最佳含水量±1%时,可进行碾压。若表面水分不足,应适当洒水后再碾压。碾压时,按先轻后重的原则,直线段由两侧向中间压,曲线段由内侧向外侧压。横向碾压后轮应重叠1/2轮宽,纵向后轮必须超过两段的接缝。碾压一直进行到表面无明显轮迹、压实度达到规范要求为止。

6 施工影响因素分析

经过多年的施工经验积累分析,影响石灰改良土的填筑压实的主要因素包括填筑材料、气候条件、碾压控制参数等。

6.1 填筑材料的影响

随着环保要求的提高,石灰的成本日益增加,石灰改良土在施工过程中容易出现为节约成本而少灰的行为。试验或过程把控不严的情况下,施工方常出现少灰现象。根据原设计的强度要求,石灰土在受到下部地下水的影响下,强度会增强且不会影响上部荷载传递。石灰改良土含灰量不足的情况下,上部重载加之地下水较丰富的条件下,该结构层土体结构发生部分液化,使得路面结构出现裂缝,进一步导致道路的严重损坏。因此,需要对施工过程中石灰的用量严格把控。

6.2 气候条件的影响

石灰改良土施工受到气候条件的影响很大,在气温较高的6、7、8月份,由于水分蒸发较快,表层1 cm~2 cm刚碾压完毕便成为了粉尘,即使进行补水表层也会出现分层,石灰改良土对水分要求较高,除了及时补水的措施外,还应当控制好施工时间。

6.3 施工碾压方式与碾压遍数

碾压机械选择的选择原则为“先轻厚重、先弱后强、先慢后快”。碾压时,可以先静压1~2遍以使土体稳定、表层压实;然后弱振2~3遍,使深层的土体压实;最后再次静压2~3遍,将弱振破坏掉的表层修复平整、光洁。但不宜过度碾压,控制碾压遍数在6~8次为宜。过多碾压,由于水分损失过多的原因,压实系数不但不会增加很多,甚至还有可能出现下降。

6.4 摊铺厚度

虚铺厚度一般来说,采用30 cm~40 cm之间的虚铺厚度,压实效果相对最好,如果摊铺厚度过薄时,施工时起皮和开裂现象比较严重。而摊铺过厚,则达不到规定的压实效果。

7 结束语

路基质量控制是影响公路使用寿命的关键,我们将在今后的施工中不断积累数据、总结经验,完善石灰改良土的施工工艺及质量控制标准,使其能更好地指导现场施工。