连续压实技术在路基质量控制中的应用

2018-10-22潘红伟中铁北京工程局集团有限公司

潘红伟 中铁北京工程局集团有限公司

铁路路基施工质量检测的控制指标主要有K、K30和EVD等。这些指标检测主是路基压实后采取路基随机取点抽样检验,该检测方法属于“点”检测和“事后”检测,无法做到整个路基表面检测和过程检测,可能会存在个别部位不满足规范要求,但检测合格的现象。连续压实技术是电子信息技术与工程施工相结合的产物,避免了传统检测手段的弊端,能够直观、简便的显示路基的施工过程质量情况,对路基施工质量的提升具有重要意义。

1 工程概况

连镇铁路5标共有路基土方填筑56万m3,全部为界首镇站的站场及区间路基范围。地基采用CFG桩加固,桩径0.5 m,正方形布置,桩间距1.8 m,基底设碎石垫层厚0.5 m,内铺设一层双向经编土工格栅,抗拉强度不小于200 kN/m。车站内正线路基基床表层标准与正线路基相同,表层(级配碎石)厚0.7 m,底层(场拌改良土(掺灰8%))厚2.3 m,总计3.0 m;基床以下为场拌改良土(掺灰5%),改良土采用黏性土改良。

2 连续压实的工作原理及特点

2.1 工作原理

连续压实是将振动压实机具作为加载设备,根据压实机具与路基之间的相互作用,根据连续压实控制指标与常规检验指标(指 K30、Ev2、Evd、K)之间的正相关关系,通过路基结构的反作用力(抗力)来分析和评定路基的压实状态,进而实现碾压过程中压实质量的连续控制。

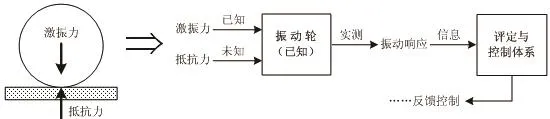

路基填筑碾压过程中,根据土体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制(见图1)。

图1 连续压实系统示意

2.2 连续压实的特点

(1)由点的抽样检测转变为面的检测,检测覆盖了所有碾压面,无死角,能掌握整个碾压面的压实状态。

(2)实现了施工过程的全过程监控,与施工同步,效率高、不干扰施工,并且能够指导现场施工,对欠压地段及时补充碾压,同时可以避免过压和优化碾压遍数,可以提高压实质量的均匀性。

(3)量测设备智能化程度高,操作简单,安装在驾驶室内实时显示压实信息,操作简便,结果清晰易懂。

3 连续压实的相关校验和取值

3.1 相关性校验

(1)选择不小于100 m的路基进行工艺性试验,试验中采用的压式设备、填料、含水量以及填层厚度等与后续施工段一致。

(2)试验段应标识清楚起始和终止标志线,按轻度、中度、重度三种压实状态进行作业。

(3)在相关性校验时,应先进行连续压实的检测并记录数值,再进行常规检测记录数值,最后做数据处理。

(4)在进行常规检测时要求轻度、中度、重度三种状态的检测数量分别不应少于6组。要求重度压实状态区域的检测结果必须达到路基相关标准规定的压实合格标准。

3.2 数据计算

本次分别以路床8%石灰改良土和路床级配碎石进行举例。改良土常规检测指标为压实系数K;基床表层级配碎石常规检测指标为地基系数K30、动态变形模量Evd、压实系数K,本次改良土以地基系数K,基床表层级配碎石K30(因为压实

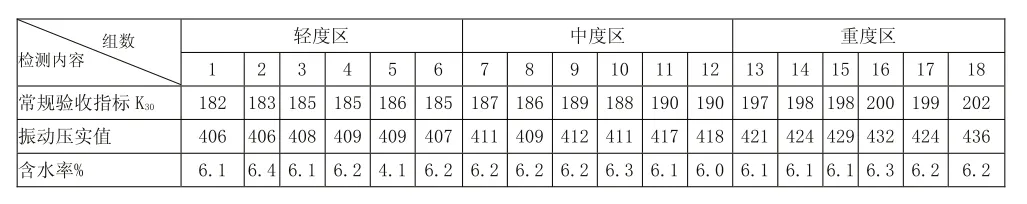

系数K检测较为繁琐,Evd和振动压实都属于动态检测,理论上相关性较强,因此选择K30对进行验证)进行相关系数校验和建模。具体数据见表1、表2。

表1 8%改良土常规检测与振动压实对应统计表

表2 基床表层级配碎石常规检测与振动压实对应统计表

(1)相关性系数计算。计算公式:

式中:

x--常规质量验收指标(k、k30、EVD等);

y--振动压实系数;

xi、yi--x和y的样本值,其中,i=1,2,……,n,代表常规检测数量;

r--x和y的相关系数

根据上述公式得出:

基床底层8%改良土的相关系数r=0.78;

基床表层级配碎石的相关系数r=0.97。满足规范r≥0.7的要求。

(2)振动压实值与常规质量验收指标相关关系的回归模型计算公式:

式中:

x--常规质量验收指标(k、k30、EVD等);

y--振动压实系数;

xi、yi--x和y的样本值,其中,i=1,2,……,n,代表常规检测数量;

ɑ、b--回归系数。

根据上述公式得出:

基床底层8%改良土回归系数ɑ=341.73,b=0.63;

基床表层级配碎石回归系数ɑ=147.50,b=1.41

(3)根据常规验收指标计算目标振动值的计算公式:

[VCV]=ɑ+b[x]

式中:

[x]--常规检测指标规范要求的合格值(改良土压实系数合格值为95;基床表层K30合格值190);

[VCV]--目标振动压实值;

ɑ、b--回归系数

根据上述公式得出:

基床底层8%改良土压实目标值[VCV]=402

基床表层级配碎压实目标值[VCV]=415

3.3 计算及取值注意事项

(1)根据图2、图3对比可以看出改良土的数据离散性较大,得出的相关性系数也较小,在实际采集数据分析时应注意将离散性较大的数据剔除后进行计算,或者重新采集数据,以确保数据的相关性满足要求,更为合理的进行回归分析。

图2 路床底层改良土目标振动压实值确定图

图3 路床表层级配碎石目标振动压实值确定图

(2)路基填料的不同,相关性也不相同,在现场数据采集时,应对不同的填料分别进行采集分析。

(3)因为含水量大小对路基的压实程度和土体物理性能影响较大,特别是对黏性土影响更大,因此相关系数校验应在最优含水量要求范围进行。

(4)在进行相关性系数校验时,轻度区、中度区、重度区应明显区分开,避免出现数据过于集中,不利于分析、判断。

4 连续压实质量控制

4.1 设备要求

(1)振动压路机性能稳定,自重不小于16 t;振动频率波动不超过规定值的±0.5 Hz。

(2)压路机应保持匀速行驶,一般为3km/h,不超过4km/h。

(3)使用的加速度振动传感器,灵敏度不应小于10 mV(m·s-2),量程不小于 10 g;采集装置的模/数转换位数不应小于400 Hz;显示器实时以数字和图形方式显示压实质量相关信息。

4.2 工艺质量控制

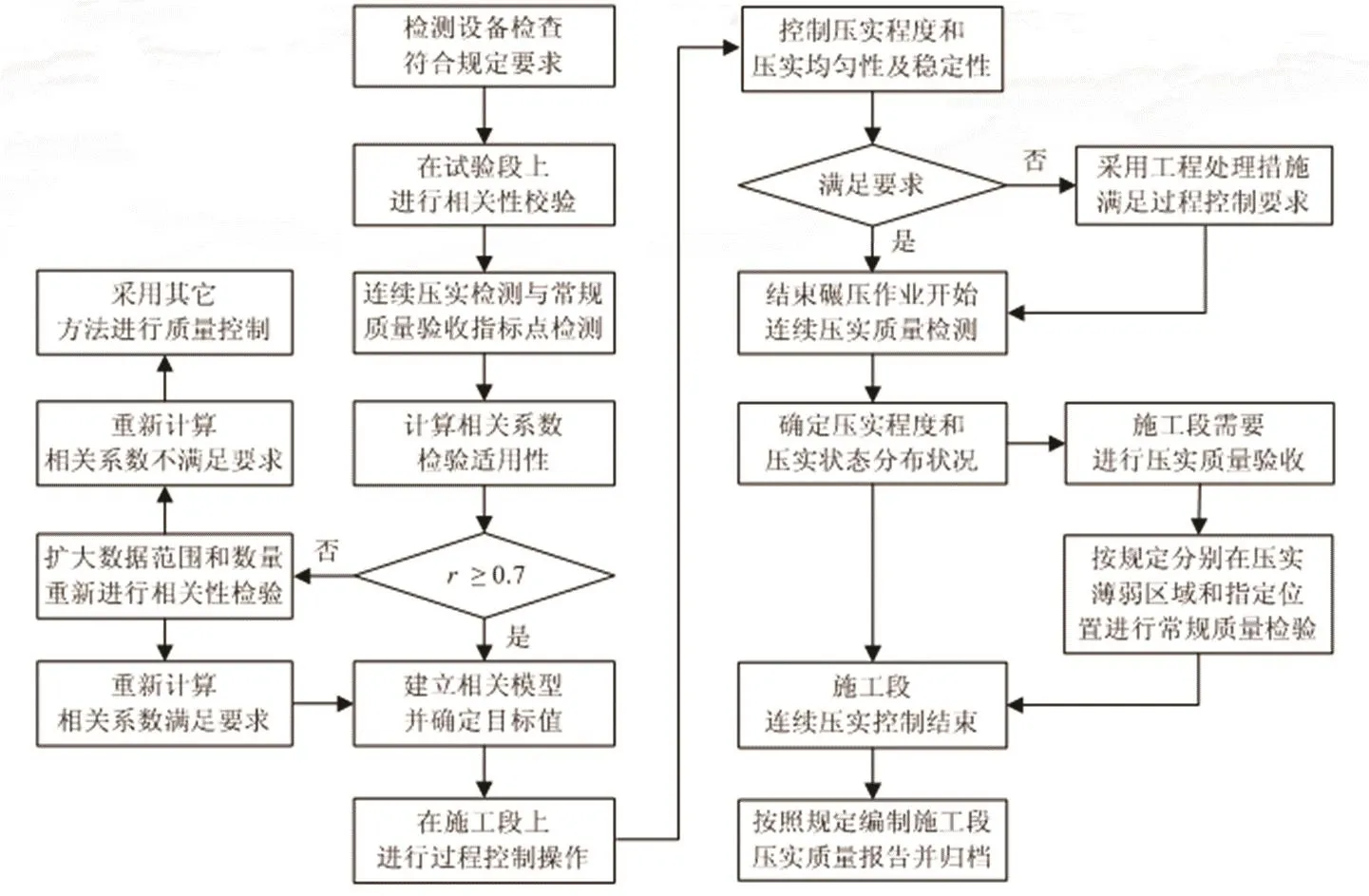

(1)严格按照“设备检查、相关校验、过程控制、质量检测”四阶段进行。

(2)严格按照如图4所示工艺流程进行施工。

图4 连续压实系统工艺流程图

(3)碾压轮机应按照路基宽度和压路机轮宽划分,确保能覆盖整个碾压面,碾压时相邻碾压轮迹之间重叠控制在10cm。

4.3 质量检测控制

(1)现场碾压振动压实值VCV大于等于目标振动压实值[VCV]的面积不小于95%的目标进行控制。当压实程度通过率小于95%时,必须在未通过的区域进行补压。

(2)当前后两边振动压实值数据差异较大时表面压实稳定性不够,应在该轮迹上补压以提高压实稳定性。

(3)压实均匀性也可通过碾压轮机上振动压实曲线波动变化程度和碾压振动数值分布的特征进行判定,均匀性按振动压实值不小于平均压实值的80%( )进行控制。

(4)压实质量按照现行验标进行验收,普通填料和化学改良土区间正线压实系数6个点中抽一个点在压实质量薄弱区,另5个点分别在路基边线1 m处左右各2点,路基中部1点。普通填料地基系数4个抽检点中学区1个点在压实质量薄弱区内,另外3个点分别为距路基边线2 m处左、右各1点路基中不1点。无侧限抗压强度3个抽检点中选取1个点在压实质量薄弱区内,另外2个点根据薄弱点所在位置补充确定。

5 结束语

通过工程实践在铁路路基填筑工程中,采用连续压实控制技术,实现了可视化,并对整个碾压面、填筑全过程进行实时质量检测,对路基填筑质量控制起到了重要的保证作用。