同步器齿套内沉台中心距检具设计

2018-10-22郭星朱文洋

郭星,朱文洋

(1.赣州群星机械有限公司,江西 赣州 341008;2.江西理工大学,江西 赣州 341099)

引言

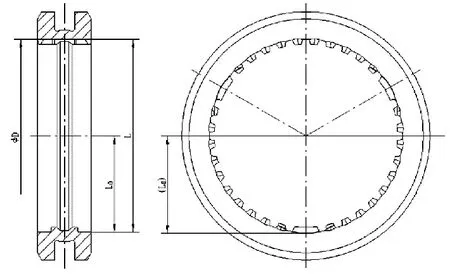

公司生产的某类汽车同步器齿套,有两端各三处的圆弧型沉台结构(见图 1),沉台圆弧底部至齿套内花键中心的距离L0,一般检测方法为:测量内花键大径尺寸ΦD和沉台圆弧底部至对面花键大径的距离 L,然后通过计算得出中心距L0=L-(ΦD/2),该方法的缺点是尺寸测量不方便,对测量人员的量具使用技能要求较高,检测结果的重复再现性差;也可使用三坐标,通过取点获取数据模型,由检测软件给出测量结果,但需送测量室由专业检测人员检测,效率低且不能自检。为提高检测准确率及效率,设计了一种专用的快速检具。

1 检具设计

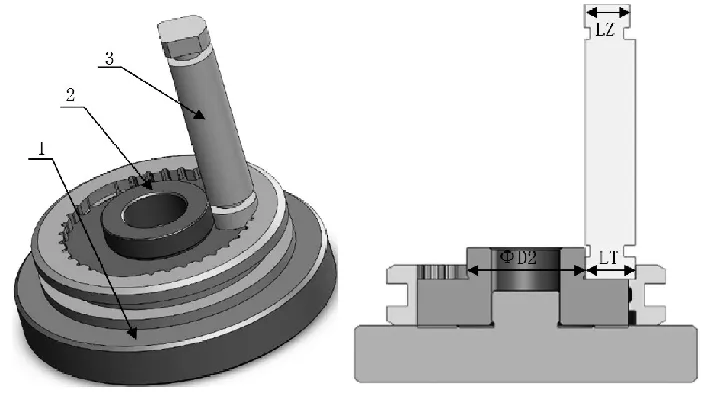

同步器齿套的内花键中心是一个虚拟的基准,无法直接接触测量,文章介绍的检具(见图2),由底座1、定位齿座2和量规3组成:底座1为待测零件及定位齿座2提供支撑平台,确保零件与检具平行,另有一处定位凸台,与定位齿座2的内孔相配合,可固定其在平台中心位置;定位齿座2的外部加工成了可与同步器齿套内花键啮合的外花键,并设置有与其外花键同轴的检测凸台;量规3有通、止两端,通过其两端的通过性来判定中心距是否合格。

图1 零件结构示意图

定位齿座外花键大径与待测零件的内花键大径通过配做,控制配合间隙在0.01mm以内,其检测凸台则与外花键大径在同次装夹中由外圆磨床加工得到,由此,使得零件内花键、定位齿座外花键大径及检测凸台的外圆,三者基本同轴。检测时,将待测零件装入定位齿座,以量规在零件沉台圆弧与定位齿座的检测凸台之间的通、止检测来判断中心距 L0的合格与否。

图2 检具结构示意图

2 尺寸设计及校核

需检测的中心距L0=48+00.15,检具尺寸设计如下:

定位齿座外花键大径ΦD1:与零件内花键大径ΦD配做,保证径向最大间隙δmax=0.01;定位齿座检测凸台外圆直径ΦD2:Φ52±0.002;定位齿座外花键大径与检测凸台外圆的同轴度误差ψ:0.003;量规通端检测尺寸LT:22++00..002250;量规止端检测尺寸LZ:22++00..114450。

由以上数据可计算得出:

量规可控制的最小及最大中心距

L0min=ΦD2min/2-ψ-δmax+LTmin=(51.998/2)-0.003-0.01+22.02=48.006

L0max=ΦD2max/2+ψ-δmin+LZmax=(52.002/2)+0.003-0+22.145=48.149

由此可看出,满足本检具通、止检测的零件中心距范围为48.006-48.149,完全包容在技术要求48+00.15的范围内,且留有0.006mm的通规磨损量,使量规寿命得到保证。

3 总结

通过将零件的虚拟中心位置过渡转换至检具的可接触外圆上,以通、止定性检测代替尺寸的定量测量,既降低了检测难度,又提高了检测效率及检测结果的重复再现性。原先因在不同操作工、操作工与检验员及公司与客户之间检测结果有差异导致产品质量争议的问题得到杜绝,降低了现场抱怨。